Im Grunde genommen ist das DC-Sputtern (Gleichstrom) eine kostengünstige Technik zur Abscheidung dünner Schichten aus elektrisch leitfähigen Materialien wie Metallen. Im Gegensatz dazu ist das HF-Sputtern (Hochfrequenz) eine vielseitigere Methode, die in der Lage ist, nicht leitfähige oder isolierende Materialien wie Keramiken abzuscheiden, indem ein Wechselstrom verwendet wird, um technische Einschränkungen des DC-Prozesses zu überwinden.

Die grundlegende Wahl zwischen DC- und HF-Sputtern hängt von den elektrischen Eigenschaften Ihres Targetmaterials ab. DC-Sputtern funktioniert nur für Leiter, während HF-Sputtern sowohl für Leiter als auch für Isolatoren funktioniert und das kritische Problem des elektrischen Ladungsaufbaus auf der Oberfläche des Targets löst.

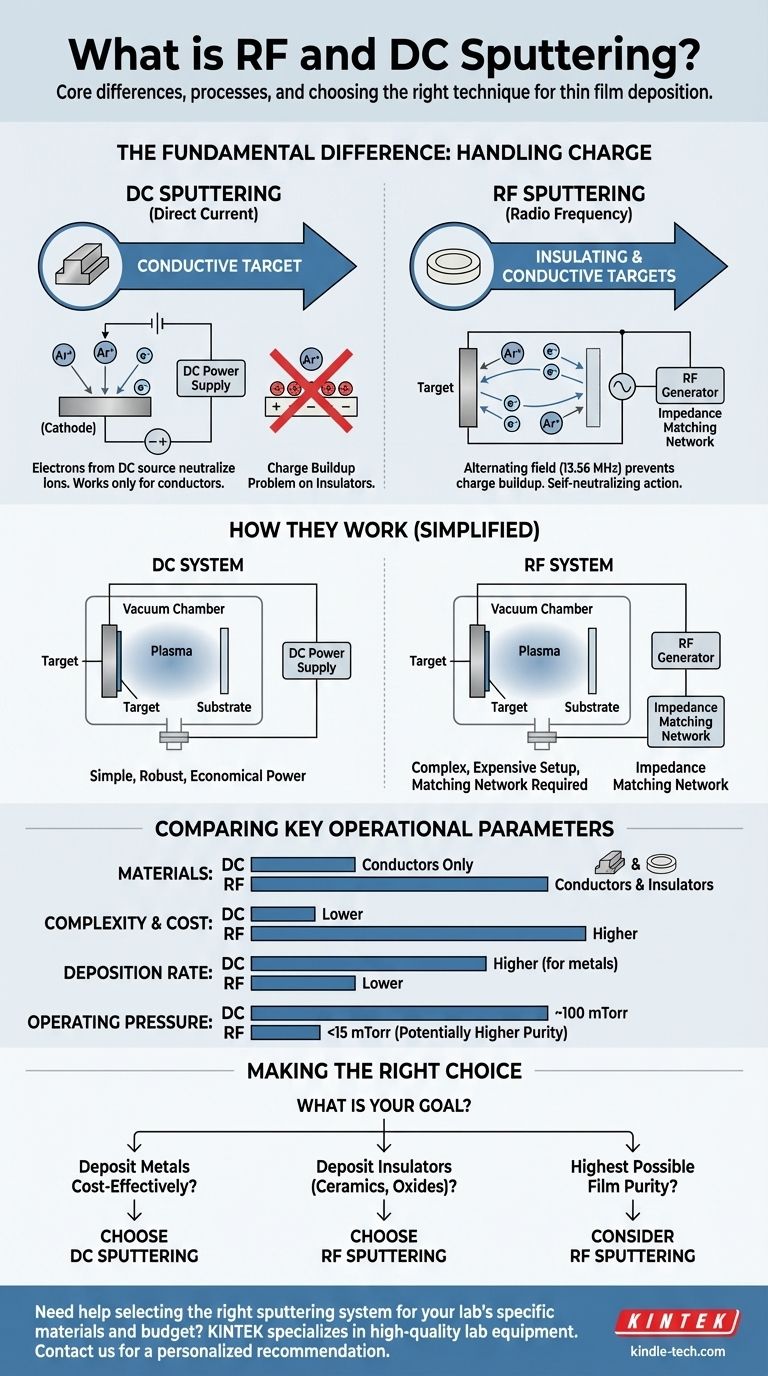

Der grundlegende Unterschied: Umgang mit elektrischer Ladung

Der Hauptunterschied zwischen diesen beiden Techniken der physikalischen Gasphasenabscheidung (PVD) liegt darin, wie sie das abzuscheidende Targetmaterial anregen. Dies wird durch die Fähigkeit des Targets bestimmt, Elektrizität zu leiten.

Wie DC-Sputtern funktioniert

Bei einem DC-Sputter-System wird eine hohe DC-Spannung an eine Vakuumkammer angelegt. Das Targetmaterial, das die Quelle des Films ist, fungiert als Kathode (negative Elektrode).

Ein Gas, typischerweise Argon, wird zugeführt und ionisiert, wodurch ein Plasma aus positiven Ionen und Elektronen entsteht. Diese positiven Ionen werden auf das negativ geladene Target beschleunigt und treffen es mit genügend Kraft, um Atome herauszuschlagen oder zu „sputtern“.

Dieser Prozess funktioniert effizient, solange das Target elektrisch leitfähig ist. Der konstante Elektronenfluss aus der DC-Stromversorgung neutralisiert die positiven Ionen, die am Target ankommen, und ermöglicht so die Fortsetzung des Prozesses.

Das Problem des Ladungsaufbaus

Wenn Sie versuchen, ein nicht leitfähiges (isolierendes) Target mit einer DC-Quelle zu verwenden, kommt es zu einem Problem, das als „Ladungsaufbau“ bezeichnet wird.

Positive Ionen treffen weiterhin auf das Target, aber da das Material ein Isolator ist, kann die positive Ladung nicht neutralisiert werden. Die Targetoberfläche lädt sich schnell positiv auf, stößt die Ionen ab, die für die Fortsetzung des Sputterprozesses benötigt werden, und stoppt die Abscheidung effektiv.

Die HF-Sputter-Lösung

Das HF-Sputtern löst das Problem des Ladungsaufbaus, indem die DC-Stromquelle durch eine hochfrequente AC-Stromquelle ersetzt wird, die typischerweise auf 13,56 MHz festgelegt ist. Dies liegt im Radiofrequenzbereich, daher der Name.

Die schnelle Abwechslung des elektrischen Feldes bedeutet, dass das Target während jedes Zyklus abwechselnd von positiven Ionen und Elektronen bombardiert wird. Die Elektronenbombardierung neutralisiert effektiv die positive Ladung, die während der Ionenbombardierungsphase aufgebaut wird.

Diese „selbstneutralisierende“ Wirkung verhindert den Ladungsaufbau und ermöglicht das kontinuierliche, stabile Sputtern von isolierenden Materialien. Ein spezielles Impedanzanpassungsnetzwerk ist erforderlich, um die HF-Leistung effizient auf das Plasma zu übertragen, was das System komplexer macht als eine DC-Anordnung.

Vergleich der wichtigsten Betriebsparameter

Abgesehen von der Art des Materials unterscheiden sich HF- und DC-Sputtern in mehreren wichtigen Betriebsaspekten, die die Filmqualität, die Kosten und die Effizienz beeinflussen.

Stromquelle und Komplexität

Ein DC-Sputtersystem verwendet eine einfache, robuste und wirtschaftliche Hochspannungs-DC-Stromversorgung.

Ein HF-Sputtersystem erfordert eine komplexere und teurere Einrichtung, einschließlich eines HF-Generators und eines Impedanzanpassungsnetzwerks zur Steuerung der Leistungsübertragung an das Plasma.

Systemdruck

DC-Sputtern arbeitet typischerweise bei höheren Drücken (z. B. um 100 mTorr), um ein stabiles Plasma aufrechtzuerhalten.

HF-Sputtern kann ein Plasma bei viel niedrigeren Drücken aufrechterhalten (z. B. unter 15 mTorr). Dies ist vorteilhaft, da weniger Gasatome in der Kammer bedeuten, dass gesputterte Atome auf dem Weg zum Substrat seltener kollidieren, was zu einem direkteren Abscheidungsweg und potenziell reineren Filmen führt.

Abscheidungsrate

Für Metalle bietet DC-Sputtern im Allgemeinen eine höhere Abscheidungsrate und ist effizienter.

HF-Sputtern hat typischerweise eine geringere Sputterausbeute und Abscheidungsrate im Vergleich zum DC-Sputtern für dasselbe Material, teilweise aufgrund der Energie, die für die abwechselnden Elektronen- und Ionenbombardierungszyklen aufgewendet wird.

Die Kompromisse verstehen

Die Wahl einer Sputtertechnik erfordert eine Abwägung zwischen Leistungsfähigkeit, Komplexität und Kosten. Keine Methode ist universell überlegen; sie sind Werkzeuge, die für unterschiedliche Aufgaben entwickelt wurden.

Die Einschränkung des DC-Sputterns: Materialien

Der größte Nachteil des DC-Sputterns ist die Unfähigkeit, dielektrische (isolierende) Materialien abzuscheiden. Dies macht es für Anwendungen ungeeignet, bei denen viele gängige Keramiken, Oxide und Polymere beteiligt sind.

Die Nachteile des HF-Sputterns: Kosten und Rate

Der Hauptkompromiss für die Vielseitigkeit des HF-Sputterns sind die erhöhten Kosten und die Komplexität. Die HF-Stromversorgung und das Anpassungsnetzwerk sind erheblich teurer als ihre DC-Pendants.

Darüber hinaus können die im Allgemeinen niedrigeren Abscheidungsraten die Prozesszeit verlängern und den Durchsatz beeinträchtigen, insbesondere in Produktionsumgebungen mit großem Maßstab.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Entscheidung sollte direkt von dem Material, das Sie abscheiden möchten, sowie von dem Budget und den Leistungsanforderungen Ihres Projekts geleitet werden.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Abscheidung von Metallen oder anderen leitfähigen Materialien liegt: DC-Sputtern ist aufgrund seiner Einfachheit, hohen Abscheidungsrate und wirtschaftlichen Effizienz die klare und Standardwahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von isolierenden Materialien wie Keramiken oder Oxiden liegt: HF-Sputtern ist die notwendige und effektive Lösung, da DC-Sputtern keine praktikable Option ist.

- Wenn Ihr Hauptaugenmerk darauf liegt, die höchstmögliche Filmreinheit und -dichte zu erreichen: HF-Sputtern kann selbst für einige Metalle Vorteile bieten, da es bei niedrigeren Drücken arbeiten kann, wodurch die Gasaufnahme in den Film reduziert wird.

Letztendlich ist das Verständnis der elektrischen Natur Ihres Targetmaterials der Schlüssel zur Auswahl der richtigen Sputtertechnologie für Ihr Ziel.

Zusammenfassungstabelle:

| Merkmal | DC-Sputtern | HF-Sputtern |

|---|---|---|

| Am besten geeignet für | Leitfähige Materialien (Metalle) | Isolierende & leitfähige Materialien (Keramiken, Oxide) |

| Komplexität & Kosten | Niedriger | Höher (erfordert HF-Generator & Anpassungsnetzwerk) |

| Abscheidungsrate | Höher | Niedriger |

| Betriebsdruck | Höher (~100 mTorr) | Niedriger (<15 mTorr) |

| Hauptvorteil | Kostengünstig für Metalle | Kann isolierende Materialien abscheiden |

Benötigen Sie Hilfe bei der Auswahl des richtigen Sputtersystems für die spezifischen Materialien und das Budget Ihres Labors?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung hochwertiger Laborgeräte, einschließlich Sputtersystemen, die sowohl für leitfähige als auch für isolierende Materialien maßgeschneidert sind. Unsere Experten helfen Ihnen bei der Auswahl der perfekten Lösung, um präzise, hochreine Dünnschichten für Ihre Forschungs- oder Produktionsanforderungen zu erzielen.

Kontaktieren Sie uns noch heute, um Ihre Anwendung zu besprechen und eine persönliche Empfehlung zu erhalten!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Schräg rotierende Plasma-unterstützte chemische Gasphasenabscheidungsanlage (PECVD) Röhrenofenmaschine

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung