In der pharmazeutischen Industrie ist eine Walzenmühle ein entscheidendes Gerät, das hauptsächlich für die Trockengranulierung eingesetzt wird. Ihre Funktion besteht darin, feine, oft schlecht fließende Pulver zu nehmen und sie zu dichten Bahnen oder „Bändern“ zu verdichten, die dann zu gleichmäßigen, rieselfähigen Granulaten vermahlen werden. Dieser Prozess, auch Walzenkompaktierung genannt, ist unerlässlich für die Vorbereitung von Materialien für die Tablettenherstellung und Kapselabfüllung.

Der Kernwert einer Walzenmühle liegt in ihrer Fähigkeit, Pulver zu verdichten und ihre Handhabungseigenschaften zu verbessern, ohne flüssige Bindemittel oder hohe Hitze zu verwenden. Dies macht sie zu einem unverzichtbaren Werkzeug für die Verarbeitung von Arzneimittelformulierungen, die empfindlich auf Feuchtigkeit oder Temperatur reagieren.

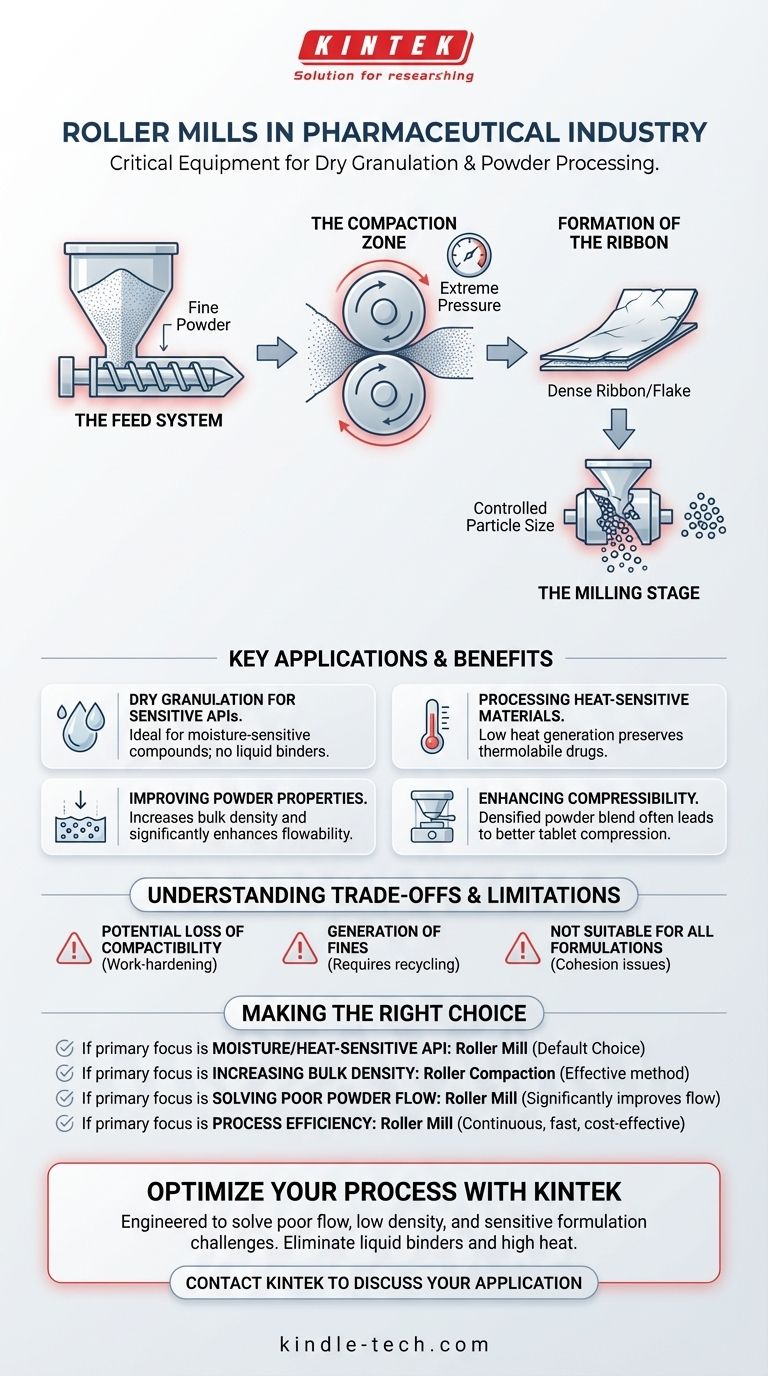

Das Kernprinzip: Wie eine Walzenmühle funktioniert

Eine Walzenmühle, in diesem Kontext genauer als Walzenkompaktor bezeichnet, arbeitet nach einem einfachen mechanischen Prinzip. Der Prozess lässt sich in einige Schlüsselphasen unterteilen.

Das Zuführsystem

Ein Schneckenfördermechanismus dosiert feines Pulver präzise aus einem Trichter in das System. Dies gewährleistet einen konsistenten und gleichmäßigen Materialfluss, der für die Qualität des Endprodukts entscheidend ist.

Die Kompaktierungszone

Das Pulver wird dann zwischen zwei gegenläufigen Walzen gezogen. Diese Walzen üben extremen mechanischen Druck aus und zwingen die einzelnen Pulverpartikel in engen, intimen Kontakt.

Bildung des Bandes

Dieser intensive Druck verdichtet das Pulver zu einer festen, spröden Bahn, die als Band oder Flocke bekannt ist. Die Luft zwischen den Partikeln wird herausgedrückt, wodurch die Schüttdichte des Materials erheblich erhöht wird.

Die Mahlstufe

Schließlich wird dieses dichte Band in eine integrierte, scherarme Mahleinheit geleitet. Diese Mühle bricht das Band sanft auseinander und zerkleinert es zu Granulaten mit einer spezifischen, kontrollierten Partikelgrößenverteilung.

Schlüsselanwendungen in der pharmazeutischen Fertigung

Der durch Walzenmühlen ermöglichte Trockengranulierungsprozess löst mehrere häufige Herausforderungen in der pharmazeutischen Produktion und macht ihn zu einer bevorzugten Methode für viele Arten von Formulierungen.

Trockengranulierung für empfindliche APIs

Dies ist die primäre Anwendung. Sie bietet eine Methode zur Granulierung, wenn der aktive pharmazeutische Wirkstoff (API) oder die Hilfsstoffe feuchtigkeitsempfindlich sind und durch traditionelle Nassgranulierungsverfahren beschädigt oder abgebaut würden.

Verarbeitung hitzeempfindlicher Materialien

Der Kompaktierungsprozess erzeugt im Vergleich zu anderen energiereichen Mahltechniken sehr wenig Wärme. Dies macht ihn ideal für thermolabile Verbindungen, die der beim Trocknungsschritt der Nassgranulierung erzeugten Wärme nicht standhalten können.

Verbesserung der Pulvereigenschaften

Viele pharmazeutische Rohpulver sind locker, haben eine geringe Dichte und fließen nicht gut. Die Walzenkompaktierung erhöht die Schüttdichte dramatisch und erzeugt gleichmäßige, sphärische Granulate, die eine ausgezeichnete Fließfähigkeit aufweisen, was für eine konsistente Matrizenfüllung an einer Tablettenpresse entscheidend ist.

Verbesserung der Komprimierbarkeit

Durch die Verdichtung der Pulvermischung erzeugt die Walzenkompaktierung ein Material, das oft besser für die Kompression zu einer dauerhaften, hochwertigen Tablette geeignet ist.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, ist die Walzenkompaktierung keine Universallösung. Es ist wichtig, ihre potenziellen Nachteile zu verstehen, um festzustellen, ob sie die richtige Wahl für eine bestimmte Formulierung ist.

Potenzieller Verlust der Kompaktierbarkeit

Ein Hauptanliegen ist, dass der intensive Kompaktierungsdruck die Partikel „kaltverfestigen“ kann. Dies kann manchmal dazu führen, dass die resultierenden Granulate während der endgültigen Tablettierung weniger komprimierbar sind, was zu schwächeren Tabletten führt. Dieses Phänomen wird oft als „Verlust der Wiederverarbeitbarkeit“ bezeichnet.

Erzeugung von Feinstoffen

Das Mahlen des verdichteten Bandes ist kein perfekter Prozess. Es entsteht unweigerlich ein gewisser Prozentsatz an feinem Pulver, das ausgesiebt und potenziell in den Feeder zurückgeführt werden muss, was den Prozess komplexer macht.

Nicht für alle Formulierungen geeignet

Einigen Materialien fehlt die notwendige Kohäsion, um unter Druck ein richtiges Band zu bilden. Andere könnten zu elastisch sein, sich unter Druck verformen, aber nicht zusammenbinden, sobald der Druck nachlässt.

Die richtige Wahl für Ihre Formulierung treffen

Die Wahl der richtigen Granulierungsmethode ist eine kritische Entscheidung bei der Entwicklung von Arzneimittelprodukten. Die einzigartigen Vorteile der Walzenmühle machen sie zur optimalen Wahl für spezifische Ziele.

- Wenn Ihr Hauptaugenmerk auf der Handhabung eines feuchtigkeits- oder hitzeempfindlichen API liegt: Eine Walzenmühle ist die Standardwahl, da sie den Einsatz von Flüssigkeiten und Hochtemperatur-Trocknungsschritten vollständig vermeidet.

- Wenn Ihr Hauptaugenmerk auf der Erhöhung der Schüttdichte eines lockeren Pulvers liegt: Die Walzenkompaktierung ist eine der effektivsten Methoden zur Verdichtung von Materialien, wodurch sowohl die Handhabung als auch die Effizienz der nachgeschalteten Verarbeitung verbessert werden.

- Wenn Ihr Hauptaugenmerk auf der Lösung schlechter Pulverfließfähigkeit liegt: Die gleichmäßigen, dichten Granulate, die von einer Walzenmühle erzeugt werden, verbessern die Fließfähigkeit erheblich und gewährleisten konsistente Tablettengewichte und Gehaltsgleichförmigkeit.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz und Kostenreduzierung liegt: Eine Walzenmühle bietet einen kontinuierlichen Herstellungsprozess, der oft schneller ist und weniger Energie und Platz in der Fabrik benötigt als die mehrstufige Nassgranulierung.

Letztendlich ist die Walzenmühle ein leistungsstarkes Werkzeug zur Vereinfachung von Prozessen und zur Ermöglichung der Herstellung anspruchsvoller Arzneimittelformulierungen.

Zusammenfassungstabelle:

| Aspekt | Schlüsselinformationen |

|---|---|

| Primäre Funktion | Trockengranulierung durch Kompaktierung und Mahlen |

| Hauptanwendung | Verarbeitung feuchtigkeits- und hitzeempfindlicher APIs |

| Hauptvorteile | Keine flüssigen Bindemittel, verbesserte Pulverfließfähigkeit und -dichte |

| Haupteinschränkung | Potenzieller Verlust der Kompaktierbarkeit (Kaltverfestigung) |

Optimieren Sie Ihren pharmazeutischen Herstellungsprozess mit KINTEK

Entwickeln Sie eine Formulierung mit einem feuchtigkeits- oder hitzeempfindlichen API? Haben Sie Probleme mit schlechter Pulverfließfähigkeit oder geringer Schüttdichte? Die Walzenmühlen (Walzenkompaktoren) von KINTEK wurden entwickelt, um genau diese Herausforderungen zu lösen. Unsere Geräte bieten einen zuverlässigen, kontinuierlichen Trockengranulierungsprozess, der den Bedarf an flüssigen Bindemitteln und Hochtemperaturtrocknung eliminiert und die Integrität Ihrer empfindlichen Verbindungen bewahrt.

Wir sind spezialisiert auf die Bereitstellung robuster Laborgeräte und Verbrauchsmaterialien, die auf die präzisen Anforderungen der pharmazeutischen Forschung und Entwicklung sowie Produktion zugeschnitten sind. Lassen Sie sich von unseren Experten dabei helfen, Ihre Prozesseffizienz und Produktqualität zu verbessern.

Kontaktieren Sie noch heute unser Team, um zu besprechen, wie eine KINTEK Walzenmühle Ihrer spezifischen Anwendung zugutekommen kann.

Visuelle Anleitung

Ähnliche Produkte

- Einzelstempel-Elektro-Tablettenpressmaschine Laborpulver-Tablettenstanzmaschine TDP-Tablettenpresse

- Hochleistungs-Planetenkugelmühle für Labore

- Hochleistungs-Omnidirektionale Planetenkugelmahlanlage für das Labor

- Hochleistungs-Omnidirektionale Planetenkugelmühle für Laboratorien

- Hochenergetische Planetenkugel-Mühle für Labore

Andere fragen auch

- Was ist die Presspellet-Technik? Ein Leitfaden zur Herstellung gleichmäßiger fester Proben aus Pulver

- Was sind die Vorteile einer Einstech-Tablettenpresse? Maximieren Sie die F&E-Effizienz bei minimalem Materialeinsatz

- Was sind die beiden Klassifizierungen von Tablettenpressen? Einzelstempelpresse vs. Rundlaufpresse erklärt

- Was ist eine Ein-Stempel-Tablettenpresse? Präzisionsverpressung für F&E und Kleinchargen

- Was ist der Unterschied zwischen einer Ein-Stationen-Tablettenpresse und einer Rundläuferpresse? Wählen Sie die richtige Maschine für Ihr Labor oder Ihre Produktion