Sintereisen ist eine feste metallische Komponente, die durch einen Herstellungsprozess namens Sintern aus Eisenpulver hergestellt wird. Anstatt das Metall zu schmelzen, verwendet dieser Prozess Hitze und Druck, um die Pulverpartikel zu verdichten und zu verschmelzen, wodurch ein starkes, fertiges Teil entsteht, das oft komplex in der Form ist. Dieses Verfahren ist ein Eckpfeiler der Pulvermetallurgie.

Das Sintern ist ein Herstellungsverfahren, das Metallpulver, einschließlich Eisen, in feste Komponenten umwandelt, ohne deren Schmelzpunkt zu erreichen. Dieser Ansatz eignet sich einzigartig für die Herstellung komplizierter, maßhaltiger Teile zu geringeren Kosten und mit weniger Materialabfall als beim traditionellen Gießen oder Zerspanen.

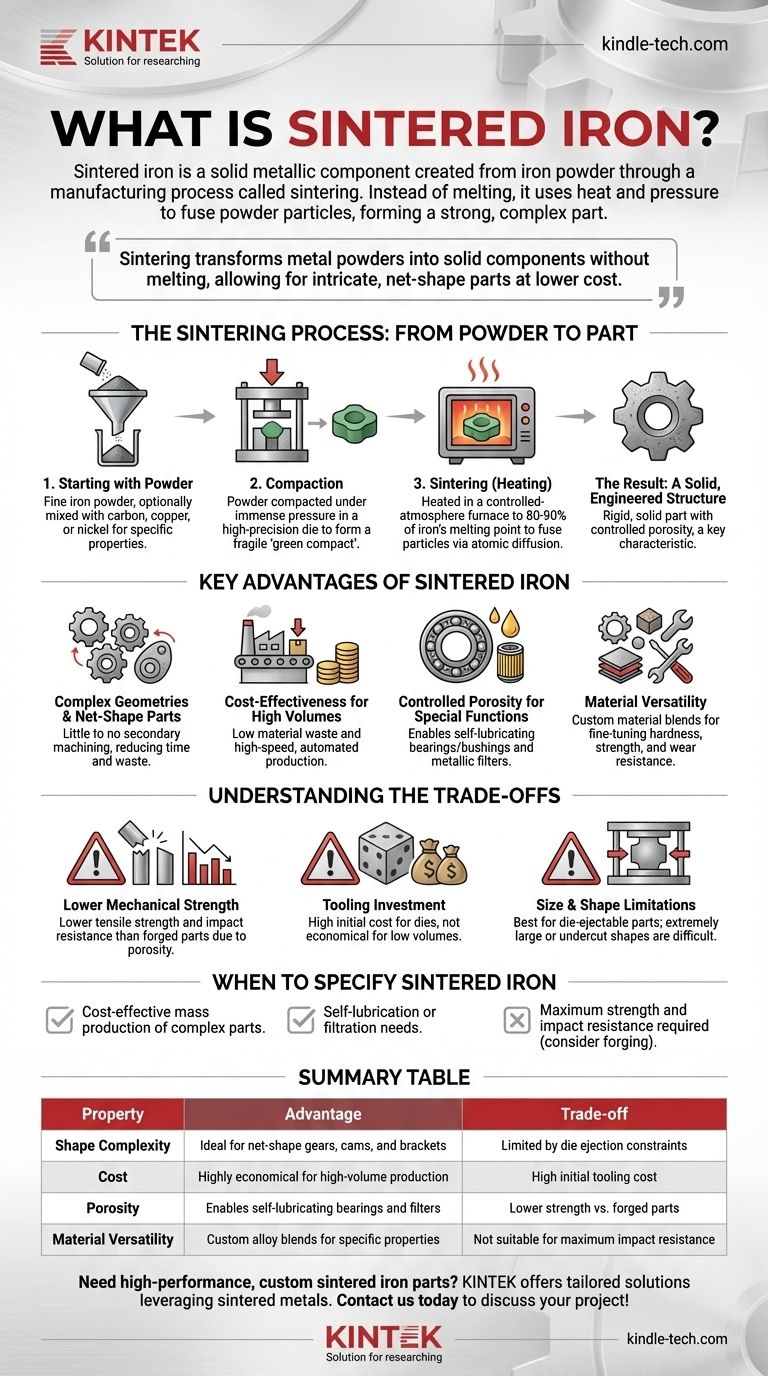

Der Sinterprozess: Vom Pulver zum Bauteil

Um Sintereisen zu verstehen, muss man den Prozess verstehen, der es erzeugt. Es handelt sich um eine mehrstufige Technik, die ein loses Pulver in eine präzise, feste Komponente verwandelt.

Schritt 1: Beginn mit Pulver

Der Rohstoff ist ein feines Metallpulver, in diesem Fall hauptsächlich Eisen. Andere Elemente wie Kohlenstoff, Kupfer oder Nickel können mit dem Eisenpulver vermischt werden, um spezifische Legierungen mit gewünschten Eigenschaften zu erzeugen.

Schritt 2: Verdichtung

Die Pulvermischung wird in einen hochpräzisen Gesenkhohlraum gegossen und unter enormem Druck verdichtet. Diese Maßnahme zwingt die Pulverpartikel in engen Kontakt, wodurch eine zerbrechliche, vorgeformte Komponente entsteht, die als „Grünling“ bezeichnet wird.

Schritt 3: Sintern (Erhitzen)

Der Grünling wird dann in einen Ofen mit kontrollierter Atmosphäre überführt und auf eine hohe Temperatur erhitzt, typischerweise etwa 80–90 % des Schmelzpunkts von Eisen. Diese Hitze liefert die Energie dafür, dass die einzelnen Pulverpartikel durch atomare Diffusion miteinander verbunden werden und verschmelzen, wodurch eine feste, metallische Struktur entsteht.

Das Ergebnis: Eine feste, konstruierte Struktur

Das Endergebnis ist ein steifes, festes Teil mit der gewünschten Form. Ein Schlüsselmerkmal gesinterter Komponenten ist ihre inhärente, kontrollierte Porosität. Dieses Netzwerk winziger Hohlräume ist ein natürliches Ergebnis des Prozesses und kann als vorteilhaftes Merkmal konstruiert werden.

Hauptvorteile von Sintereisen

Ingenieure und Konstrukteure spezifizieren Sintereisen, um seine einzigartige Kombination von Eigenschaften und Fertigungsvorteilen zu nutzen.

Komplexe Geometrien und maßhaltige Teile

Das Sintern eignet sich hervorragend für die direkte Herstellung komplexer Formen wie Zahnräder, Nocken und Strukturhalterungen aus dem Gesenk. Diese werden als maßhaltige oder nahezu maßhaltige Teile bezeichnet, da sie wenig bis keine sekundäre Bearbeitung erfordern, was die Produktionszeit und den Materialabfall drastisch reduziert.

Kosteneffizienz für hohe Stückzahlen

Obwohl die anfängliche Werkzeugerstellung (das Gesenk) teuer sein kann, machen der geringe Materialabfall und der schnelle, automatisierte Charakter des Prozesses das Sintern für mittlere bis hohe Produktionsvolumina äußerst kosteneffizient.

Kontrollierte Porosität für spezielle Funktionen

Die Porosität von Sintereisen kann präzise gesteuert werden. Dies ermöglicht die Imprägnierung von Teilen mit Schmiermitteln, was zur Herstellung von selbstschmierenden Lagern und Buchsen führt. Dieselbe Porosität kann auch zur Herstellung von Metallfiltern für verschiedene Flüssigkeits- und Gasanwendungen genutzt werden.

Materialvielfalt

Der pulverbasierte Ansatz ermöglicht die Herstellung kundenspezifischer Materialmischungen, die durch Schmelzen und Gießen nur schwer oder gar nicht herzustellen wären. Dies ermöglicht die Feinabstimmung von Eigenschaften wie Härte, Festigkeit und Verschleißfestigkeit.

Die Kompromisse verstehen

Kein Prozess ist perfekt. Sintereisen weist spezifische Einschränkungen auf, die es für bestimmte Anwendungen ungeeignet machen.

Geringere mechanische Festigkeit

Aufgrund seiner inhärenten Porosität weist ein gesintertes Eisenteil im Allgemeinen eine geringere Zugfestigkeit und Schlagzähigkeit auf als eine vollständig dichte Komponente, die durch Schmieden oder Zerspanen aus massivem Stangenmaterial hergestellt wurde.

Investition in Werkzeuge

Die hohen Kosten der Verdichtungsgesenke machen das Sintern für Prototypen oder sehr geringe Stückzahlen unwirtschaftlich. Die Kosten müssen durch die Menge der produzierten Teile gerechtfertigt werden.

Größen- und Formbeschränkungen

Obwohl es sich hervorragend für Komplexität eignet, ist das Verfahren am besten für Teile geeignet, die aus einem Gesenk ausgeworfen werden können. Extrem große Komponenten oder Formen mit bestimmten Hinterschneidungen können mit herkömmlichen Press-Sinter-Methoden nur schwer oder gar nicht hergestellt werden.

Wann Sie Sintereisen spezifizieren sollten

Nutzen Sie dies als Leitfaden, um festzustellen, ob Sintereisen die richtige Wahl für die Ziele Ihres Projekts ist.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Massenproduktion liegt: Sintereisen ist ideal für die Herstellung von Tausenden identischer, komplexer Teile mit minimalem Materialabfall oder Bearbeitung.

- Wenn Ihr Hauptaugenmerk auf Selbstschmierung oder Filtration liegt: Die kontrollierte Porosität von Sintereisen macht es zur überlegenen Wahl für Anwendungen wie Lager, Buchsen und Filter.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Schlagzähigkeit liegt: Sie sollten alternative Methoden wie Schmieden oder Zerspanen aus Stangenmaterial in Betracht ziehen, da gesinterte Teile in der Regel weniger robust sind.

Letztendlich ist die Wahl von Sintereisen eine strategische Entscheidung, um seine einzigartigen Fertigungsvorteile für Anwendungen zu nutzen, bei denen die Komplexität der Endform und spezielle Eigenschaften Vorrang vor dem Bedarf an maximaler mechanischer Festigkeit haben.

Zusammenfassungstabelle:

| Eigenschaft | Vorteil | Kompromiss |

|---|---|---|

| Formkomplexität | Ideal für maßhaltige Zahnräder, Nocken und Halterungen | Beschränkt durch die Auswerfbarkeit aus dem Gesenk |

| Kosten | Sehr wirtschaftlich für die Massenproduktion | Hohe anfängliche Werkzeugkosten |

| Porosität | Ermöglicht selbstschmierende Lager und Filter | Geringere Festigkeit im Vergleich zu geschmiedeten Teilen |

| Materialvielfalt | Kundenspezifische Legierungsmischungen für bestimmte Eigenschaften | Nicht geeignet für maximale Schlagzähigkeit |

Benötigen Sie hochleistungsfähige, kundenspezifische Sintereisen-Teile für Ihr Labor oder Ihre Produktionslinie?

KINTEK ist spezialisiert auf Präzisionslaborgeräte und Verbrauchsmaterialien und bietet maßgeschneiderte Lösungen, die die einzigartigen Vorteile gesinterter Metalle nutzen. Ob Sie komplexe maßhaltige Komponenten, selbstschmierende Lager oder spezielle Filter benötigen, unsere Expertise stellt sicher, dass Sie langlebige, kostengünstige Teile erhalten, die für Ihre spezifische Anwendung entwickelt wurden.

Kontaktieren Sie uns noch heute, um zu besprechen, wie Sintereisen Ihr Projekt optimieren kann!

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische PTFE-Teflon-Teilehersteller für Hydrothermalsynthese-Reaktor Polytetrafluorethylen-Kohlepapier und Kohletuch-Nanowachstum

- Kundenspezifische PTFE-Teflonteile Hersteller für nicht standardmäßige Isolatoranpassung

- Kundenspezifischer PTFE-Teflon-Teilehersteller für PTFE-Kugelhahn-Sitze

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Einbettmaschine für metallographische Proben für Labormaterialien und -analysen

Andere fragen auch

- Ist PTFE korrosionsbeständig? Entdecken Sie die ultimative chemische Beständigkeit für Ihr Labor

- Warum wird Polytetrafluorethylen (PTFE) als Auskleidungsmaterial für Reaktoren bevorzugt? Maximale chemische Beständigkeit gewährleisten

- Warum werden PTFE-Laborverbrauchsmaterialien beim Testen von Edelstahl gegen organische Säuren benötigt? Gewährleistung der Datenintegrität

- Warum werden PTFE-Waferhalterungen nach der Diamantkeimbildung verwendet? Gewährleistung von Reinheit und Schutz empfindlicher Keimschichten

- Was ist die Notwendigkeit von PTFE in Luftkathodenformulierungen? Optimierung von Stabilität und Effizienz