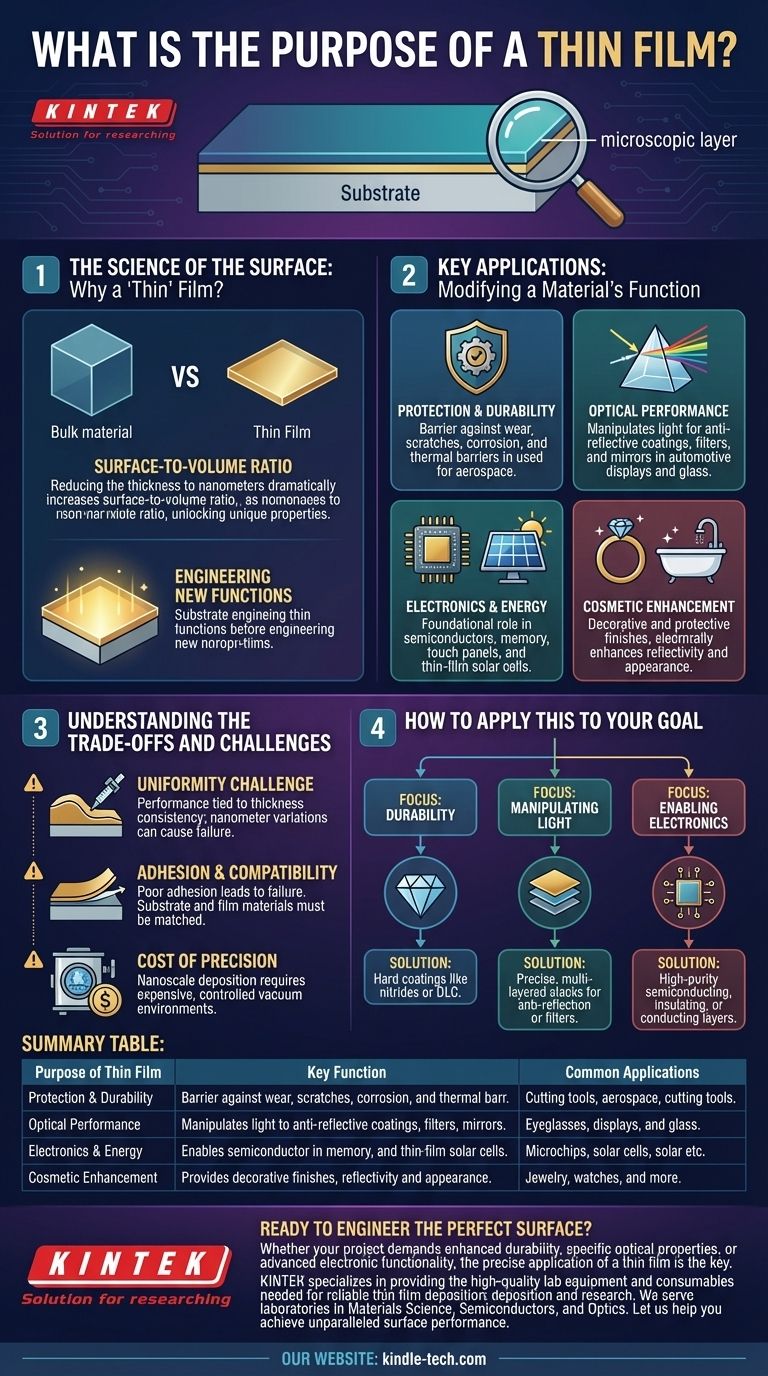

Der grundlegende Zweck einer dünnen Schicht besteht darin, eine mikroskopisch dünne Materialschicht auf einer Oberfläche aufzutragen, um deren Eigenschaften grundlegend zu verändern. Dadurch kann ein Basismaterial oder Substrat neue Funktionen erhalten – wie erhöhte Haltbarkeit, spezifische optische Eigenschaften oder elektrische Leitfähigkeit –, die es von Natur aus nicht besitzt.

Der Kernwert einer dünnen Schicht liegt nicht nur im Hinzufügen einer Schicht, sondern in der Nutzung der einzigartigen Physik, die auf der Nanoskala entsteht. Durch die Reduzierung der Materialdicke auf wenige Atome verändern sich seine Eigenschaften, was es uns ermöglicht, Oberflächen für hochspezifische und leistungsstarke Anwendungen zu entwickeln.

Warum eine „dünne“ Schicht? Die Wissenschaft der Oberfläche

Die Macht des Oberflächen-zu-Volumen-Verhältnisses

Eine dünne Schicht ist eine Materialschicht, die zwischen wenigen Nanometern und mehreren Mikrometern dick ist.

In dieser Größenordnung wird das Oberflächen-zu-Volumen-Verhältnis im Vergleich zum gleichen Material in seiner Massivform dramatisch erhöht.

Diese Veränderung beeinflusst fundamental, wie sich das Material verhält, und erschließt einzigartige mechanische, optische und elektrische Eigenschaften, die sonst nicht beobachtbar wären.

Entwicklung neuer Funktionen

Das Auftragen einer dünnen Schicht bedeutet nicht nur das Beschichten einer Oberfläche, sondern das Hinzufügen einer neuen, konstruierten Funktion.

Das zugrunde liegende Objekt (das Substrat) liefert die Struktur, während die dünne Schicht eine spezialisierte Oberflächenleistung erbringt.

Schlüsselanwendungen: Modifikation der Materialfunktion

Zum Schutz und für die Haltbarkeit

Eine der häufigsten Anwendungen ist die Schaffung einer Barriere gegen die Umwelt.

Diese Schichten schützen Oberflächen vor Verschleiß, Kratzern und Korrosion, und zwar bei allem, von Schneidwerkzeugen bis hin zu optischen Linsen.

In extremen Fällen dienen sie als thermische Barrieren an Komponenten in der Luft- und Raumfahrt und schützen diese vor intensiver Hitze.

Für optische Leistung

Dünne Schichten sind entscheidend für die Manipulation von Licht.

Mehrere Schichten können gestapelt werden, um Antireflexbeschichtungen für Brillen, Filter für bestimmte Lichtwellenlängen oder hochreflektierende Spiegel zu erzeugen.

Diese Technologie ist unerlässlich für Head-up-Displays in Kraftfahrzeugen und wärmegedämmtes Architekturglas.

Für Elektronik und Energie

Die moderne Elektronikindustrie basiert auf dünnen Schichten.

Sie sind grundlegend für die Herstellung von Halbleiterbauelementen, Speichergeräten und Touchpanels.

Sie werden auch verwendet, um Licht in Dünnschicht-Solarzellen in Energie umzuwandeln, und werden für Batterien der nächsten Generation entwickelt.

Zur kosmetischen Verbesserung

Dünne Schichten können rein zu ästhetischen Zwecken eingesetzt werden.

Sie sorgen für die dekorative und schützende Veredelung von Gegenständen wie Schmuck und Badarmaturen und verbessern oft die Reflexion und das Aussehen.

Kompromisse und Herausforderungen verstehen

Die Herausforderung der Gleichmäßigkeit

Die Leistung einer dünnen Schicht hängt direkt von ihrer Dicke und Konsistenz ab.

Die Erzielung einer perfekt gleichmäßigen Schicht, insbesondere über komplexen Formen, ist eine erhebliche Fertigungsherausforderung, bei der selbst nanometergroße Abweichungen zum Versagen führen können.

Haftung und Substratverträglichkeit

Eine dünne Schicht ist nur wirksam, wenn sie perfekt am Substrat haftet.

Schlechte Haftung kann zu Delamination, Abblättern und einem vollständigen Versagen der beabsichtigten Funktion der Schicht führen. Die Materialien von Substrat und Schicht müssen sorgfältig aufeinander abgestimmt werden.

Die Kosten der Präzision

Das Abscheiden von Materialien auf der Nanoskala erfordert hochspezialisierte und teure Ausrüstung.

Prozesse wie die physikalische und chemische Gasphasenabscheidung finden in kontrollierten Vak Uum-Umgebungen statt, was die Fertigung erheblich komplexer und kostspieliger macht.

Wie Sie dies auf Ihr Ziel anwenden

Die Wahl einer Strategie für dünne Schichten hängt vollständig von dem Problem ab, das Sie lösen müssen.

- Wenn Ihr Hauptaugenmerk auf Haltbarkeit liegt: Sie benötigen wahrscheinlich harte, inerte Beschichtungen wie Nitride (z. B. TiN) oder diamantähnlichen Kohlenstoff (DLC), um Verschleiß und Korrosion zu widerstehen.

- Wenn Ihr Hauptaugenmerk auf der Lichtmanipulation liegt: Die Lösung besteht aus präzisen, mehrschichtigen Stapeln dielektrischer Materialien, um Antireflexbeschichtungen oder optische Filter zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf der Ermöglichung von Elektronik liegt: Sie benötigen hochreine Schichten aus halbleitenden, isolierenden oder leitenden Materialien, die mit extremer Präzision abgeschieden werden.

Letztendlich sind dünne Schichten eine Basistechnologie, die es uns ermöglicht, die Oberflächen von Materialien so zu gestalten, dass nahezu jedes gewünschte Ergebnis erzielt werden kann.

Zusammenfassungstabelle:

| Zweck der dünnen Schicht | Hauptfunktion | Häufige Anwendungen |

|---|---|---|

| Schutz & Haltbarkeit | Erzeugt eine Barriere gegen Verschleiß, Korrosion und Hitze. | Schneidwerkzeuge, Komponenten für die Luft- und Raumfahrt, optische Linsen. |

| Optische Leistung | Manipuliert Licht für Antireflexion, Filterung oder Reflexion. | Brillen, Architekturglas, Displays, Spiegel. |

| Elektronik & Energie | Ermöglicht Halbleiterbauelemente, Solarzellen und Batterien. | Mikrochips, Speichergeräte, Touchpanels, Dünnschicht-PV. |

| Kosmetische Verbesserung | Bietet dekorative und schützende Oberflächenveredelung. | Schmuck, Uhren, Bad- und Automobilarmaturen. |

Bereit, die perfekte Oberfläche für Ihre Anwendung zu entwickeln?

Ob Ihr Projekt erhöhte Haltbarkeit, spezifische optische Eigenschaften oder fortschrittliche elektronische Funktionalität erfordert, die präzise Anwendung einer dünnen Schicht ist der Schlüssel. KINTEK ist spezialisiert auf die Bereitstellung der hochwertigen Laborgeräte und Verbrauchsmaterialien, die für die zuverlässige Abscheidung und Forschung von dünnen Schichten erforderlich sind.

Wir bedienen Labore und Forscher, die sich konzentrieren auf:

- Materialwissenschaft: Entwicklung von Schutz- und Funktionsbeschichtungen.

- Halbleiter & Elektronik: Herstellung von Mikrochips und Geräten.

- Optik & Photonik: Herstellung von Filtern, Spiegeln und Antireflexbeschichtungen.

Lassen Sie uns Ihnen helfen, eine unvergleichliche Oberflächenleistung zu erzielen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen an Substrat und dünne Schichten zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- CVD-Diamantkuppeln für industrielle und wissenschaftliche Anwendungen

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Mehrzonen-CVD-Röhrenofenmaschine für chemische Gasphasenabscheidung

Andere fragen auch

- Wie lange hält eine Diamantbeschichtung? Maximieren Sie die Lebensdauer mit der richtigen Beschichtung für Ihre Anwendung

- Was ist CVD-Diamantbeschichtung? Züchten Sie eine superharte, hochleistungsfähige Diamantschicht

- Was sind die drei Arten von Beschichtungen? Ein Leitfaden für Architektur-, Industrie- und Spezialbeschichtungen

- Was ist eine Diamantbeschichtungsfolie? Eine dünne Diamantschicht für extreme Leistung

- Ist eine Diamantbeschichtung dauerhaft? Die Wahrheit über ihre langlebige Haltbarkeit