Im Wesentlichen besteht der Prozess der Herstellung einer Dünnschicht darin, eine mikroskopisch dünne Schicht eines bestimmten Ausgangsmaterials auf einer Oberfläche, dem sogenannten Substrat, abzuscheiden. Dies geschieht typischerweise in einer hochkontrollierten Umgebung, wie einer Vakuumkammer, um die Reinheit und die gewünschte Struktur der Schicht zu gewährleisten. Die endgültigen Eigenschaften der Schicht sind ein direktes Ergebnis des gewählten Materials, des verwendeten Substrats und der exakten Abscheidungstechnik.

Der Schlüssel zum Verständnis der Dünnschichtherstellung liegt darin, sie als einen Prozess der Übertragung zu begreifen. Sie übertragen die Eigenschaften eines Massen-Ausgangsmaterials auf einen neuen Satz von Eigenschaften auf einer zweidimensionalen Oberfläche, bei dem Faktoren wie Dicke und Struktur auf atomarer Ebene dominierend werden.

Das Kern-Framework: Ein Fünf-Schritte-Prozess

Die Herstellung einer Dünnschicht folgt einer strukturierten und hochkontrollierten Abfolge. Jeder Schritt beeinflusst direkt die endgültige Qualität und Leistung des Produkts, von seiner optischen Klarheit bis zu seiner elektrischen Leitfähigkeit.

Schritt 1: Auswahl des Ausgangsmaterials (Das Target)

Zuerst wird ein reines Ausgangsmaterial, oft als Target (Zielmaterial) bezeichnet, ausgewählt. Dies ist die Substanz, die letztendlich die Schicht bilden wird. Die Wahl des Materials wird ausschließlich durch die gewünschte Funktion des Endprodukts bestimmt, sei es für eine elektronische, optische oder mechanische Anwendung.

Schritt 2: Vorbereitung des Substrats

Das Substrat ist das Basismaterial, auf das die Schicht abgeschieden wird. Seine Oberfläche muss makellos sauber und ordnungsgemäß vorbereitet sein, da Verunreinigungen oder Unregelmäßigkeiten in der Schicht „eingefroren“ werden und Defekte verursachen. Die Eigenschaften des Substrats, wie seine Kristallstruktur oder Wärmeausdehnung, beeinflussen auch das Verhalten der Schicht.

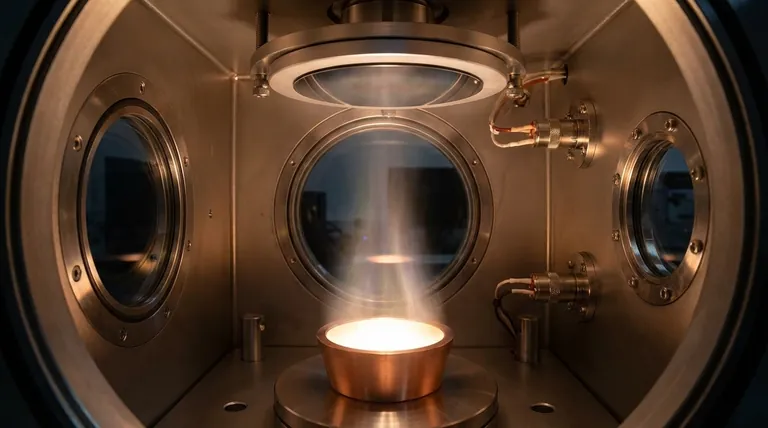

Schritt 3: Abscheidung (Das Hauptereignis)

Hier wird die Schicht tatsächlich gebildet. Das Target-Material wird in einem kontrollierten Medium, meistens einem Vakuum, zum Substrat transportiert. Gängige Abscheidungstechniken umfassen die Physical Vapor Deposition (PVD) und die Chemical Vapor Deposition (CVD), die jeweils unterschiedliche Kontrollgrade über die Struktur der Schicht bieten.

Schritt 4: Nachbehandlung (Verfeinerung)

Optional kann die neu gebildete Schicht einer Wärmebehandlung unterzogen werden, einem Prozess, der als Glühen (Annealing) bekannt ist. Dieser Schritt kann helfen, die Kristallstruktur der Schicht zu verbessern, innere Spannungen abzubauen und ihre Haftung am Substrat zu verstärken, wodurch ihre Eigenschaften effektiv verfeinert werden.

Schritt 5: Analyse und Überprüfung

Zuletzt wird die Schicht analysiert, um sicherzustellen, dass sie die Spezifikationen erfüllt. Ein Schlüsselparameter ist die Dicke, oft in Nanometern gemessen, die durch die Analyse der Lichtreflexion und -interferenz zwischen der oberen und unteren Oberfläche der Schicht bestimmt werden kann. Diese Rückkopplungsschleife ermöglicht es Ingenieuren, den Prozess bei Bedarf für zukünftige Abscheidungen anzupassen.

Was definiert eine „gute“ Dünnschicht?

Die Qualität einer Dünnschicht ist keine absolute Messgröße, sondern wird durch ihre Eignung für eine bestimmte Anwendung definiert. Mehrere voneinander abhängige Faktoren bestimmen ihre endgültigen Eigenschaften.

Der Einfluss des Substrats

Das Substrat ist kein passiver Träger. Seine zugrunde liegenden Materialeigenschaften können die Schicht tiefgreifend beeinflussen und alles von der kristallinen Ausrichtung der Schicht bis hin zu ihren inneren Spannungsniveaus beeinflussen.

Die entscheidende Rolle der Dicke

Die Eigenschaften einer Dünnschicht können sich mit ihrer Dicke dramatisch ändern. Mit einer Spanne von wenigen Nanometern bis zu mehreren Mikrometern ist die Dicke ein primärer Designparameter, der das optische, elektrische und mechanische Verhalten steuert.

Die Vorgänge auf atomarer Ebene

Auf der fundamentalsten Ebene wird das Schichtwachstum durch drei Phänomene bestimmt: Adsorption (Atome haften an der Oberfläche), Desorption (Atome verlassen die Oberfläche) und Oberflächendiffusion (Atome bewegen sich auf der Oberfläche, um eine stabile Position zu finden). Das Gleichgewicht zwischen diesen Vorgängen bestimmt die Dichte und Struktur der Schicht.

Der Einfluss der Abscheidungsmethode

Die gewählte Abscheidungstechnik (wie PVD oder CVD) steuert direkt die Energie und die Ankunftsrate der Atome, die auf das Substrat treffen. Dies wiederum bestimmt die endgültige Mikrostruktur, Dichte und Spannung der Schicht und passt sie an spezifische Leistungsanforderungen an.

Die Abwägungen verstehen

Die Wahl eines Dünnschichtprozesses ist selten die Suche nach einer einzigen „besten“ Methode. Es ist eine Übung im Ausbalancieren konkurrierender technischer und wirtschaftlicher Prioritäten.

Abscheidungsrate vs. Schichtqualität

Im Allgemeinen ermöglicht eine langsamere Abscheidung der Schicht den Atomen mehr Zeit für die Oberflächendiffusion, was zu einer dichteren, gleichmäßigeren und qualitativ hochwertigeren Struktur führt. Schnellere Abscheidungsraten erhöhen den Durchsatz, können aber zu mehr Defekten und Schichten geringerer Dichte führen.

Prozesskontrolle vs. Kosten

Techniken, die eine extrem präzise Kontrolle über Faktoren wie Schichtdicke, Zusammensetzung und Struktur bieten, sind fast immer komplexer und teurer. Die Herausforderung besteht darin, den Grad der Prozesskontrolle an die tatsächlichen Leistungsanforderungen der Anwendung anzupassen, ohne überdimensioniert zu konstruieren.

Material- und Substratverträglichkeit

Nicht jedes Material kann effektiv auf jedem Substrat abgeschieden werden. Chemische Reaktivität, Unterschiede in der Wärmeausdehnung und schlechte Haftung auf atomarer Ebene können alle zum Versagen der Schicht führen. Erhebliche Entwicklungsarbeit fließt in die Suche nach kompatiblen Material- und Prozesspaaren.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Prozessauswahl muss vom Hauptziel Ihrer Komponente geleitet werden.

- Wenn Ihr Hauptaugenmerk auf der optischen Leistung liegt (z. B. Antireflexbeschichtungen): Präzision bei der Schichtdicke und Kontrolle über den Brechungsindex des Materials sind die kritischsten Faktoren.

- Wenn Ihr Hauptaugenmerk auf Elektronik liegt (z. B. Halbleiterschichten): Die absolute Reinheit des Ausgangsmaterials und die strukturelle Integrität der resultierenden Schicht sind nicht verhandelbar.

- Wenn Ihr Hauptaugenmerk auf mechanischer Haltbarkeit liegt (z. B. Hartstoffbeschichtungen): Eine starke Haftung am Substrat und das Erreichen einer dichten, spannungsarmen Schichtstruktur sind von größter Bedeutung.

Letztendlich geht es bei der erfolgreichen Dünnschichtherstellung darum, die Beziehung zwischen Ihren Prozessvariablen und den endgültigen Schichteigenschaften, die Sie erreichen müssen, zu meistern.

Zusammenfassungstabelle:

| Schritt | Schlüsselaktion | Zweck |

|---|---|---|

| 1 | Auswahl des Ausgangsmaterials | Auswahl des reinen Target-Materials für die gewünschte Schichtfunktion. |

| 2 | Substratvorbereitung | Reinigung und Vorbereitung der Basisoberfläche, um eine fehlerfreie Abscheidung zu gewährleisten. |

| 3 | Abscheidung (PVD/CVD) | Transport des Materials zum Substrat in einer kontrollierten Umgebung (z. B. Vakuum). |

| 4 | Nachbehandlung | Glühen der Schicht, um die Struktur zu verfeinern, Spannungen abzubauen und die Haftung zu verbessern. |

| 5 | Analyse & Überprüfung | Messung von Dicke und Eigenschaften, um die Einhaltung der Spezifikationen sicherzustellen. |

Bereit, präzise, hochleistungsfähige Dünnschichten für Ihr Labor zu erzielen? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für die Dünnschichtabscheidung und beliefert Forscher und Ingenieure, die zuverlässige PVD-, CVD- und Analyse-Lösungen benötigen. Lassen Sie uns Ihnen helfen, Ihren Prozess für überlegene optische, elektronische oder mechanische Beschichtungen zu optimieren. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anwendungsanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- CVD-Diamantkuppeln für industrielle und wissenschaftliche Anwendungen

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

Andere fragen auch

- Wofür wird das Sputtern (Sputter-Beschichtung) verwendet? Erzielen Sie überlegene Dünnschichten für Elektronik, Optik und Werkzeuge

- Was ist ein Magnetronsputter-System? Präzise Dünnschichtabscheidung für fortschrittliche Materialien

- Was ist Elektronenstrahlbeschichtung? Ein Leitfaden zu Hochleistungs-PVD-Dünnschichten

- Wie nennt man den Behälter, der das Metall-Ausgangsmaterial bei der E-Beam-Verdampfung enthält? Sichern Sie Reinheit und Qualität bei Ihrer Dünnschichtabscheidung

- Wofür werden Sputtersysteme verwendet? Ein Leitfaden zur fortschrittlichen Dünnschichtabscheidung