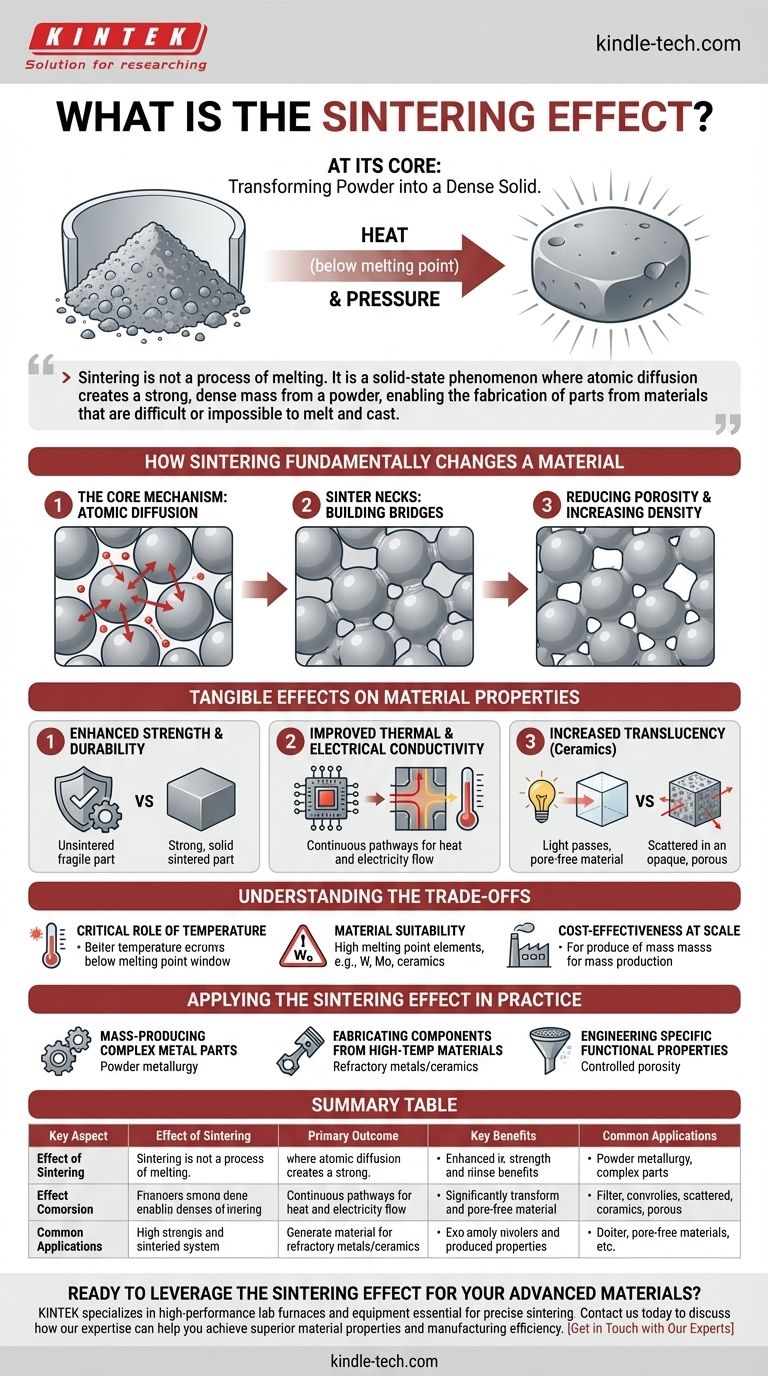

Im Kern ist der Sinterschmelzeffekt die Umwandlung einer Ansammlung einzelner Pulverpartikel in ein einzelnes, festes und dichtes Objekt. Dies wird durch Erhitzen und manchmal durch Druck bei einer Temperatur unterhalb des Schmelzpunkts des Materials erreicht, wodurch die Atome dazu veranlasst werden, die Partikel miteinander zu verschmelzen, was die Festigkeit und Integrität des Materials dramatisch erhöht und innere Hohlräume reduziert.

Sintern ist kein Schmelzprozess. Es ist ein Festkörperphänomen, bei dem die Atomdiffusion eine starke, dichte Masse aus einem Pulver erzeugt und die Herstellung von Teilen aus Materialien ermöglicht, die schwer oder unmöglich zu schmelzen und zu gießen sind.

Wie der Sinterschmelzeffekt ein Material grundlegend verändert

Der Sinterschmelzeffekt ist eine direkte Folge von Veränderungen auf mikroskopischer Ebene. Das Verständnis dieses Mechanismus ist der Schlüssel zur Wertschätzung seiner Auswirkungen auf das Endprodukt.

Der Kernmechanismus: Atomare Diffusion

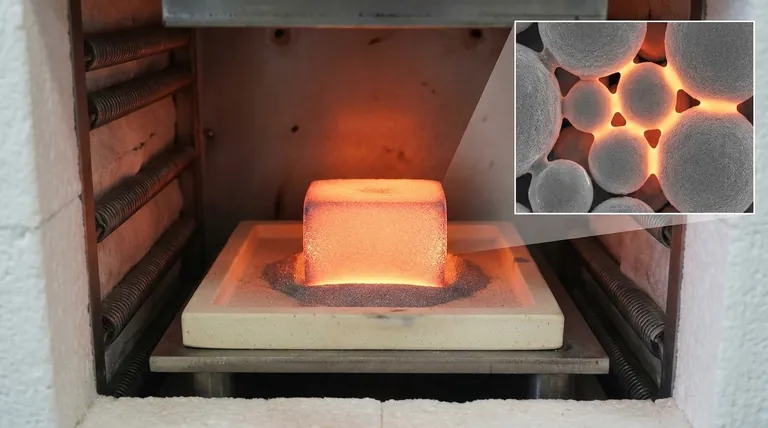

Sintern funktioniert, weil die Atome in den festen Partikeln nicht statisch sind. Wenn sie erhitzt werden, gewinnen sie Energie und beginnen, über die Grenzen zu wandern, an denen sich die Partikel berühren.

Diese atomare Bewegung baut effektiv Brücken oder „Sinterhälse“ zwischen benachbarten Partikeln auf. Diese Brücken wachsen mit der Zeit und verschmelzen die einzelnen Körner zu einem kontinuierlichen, miteinander verbundenen Netzwerk.

Reduzierung der Porosität und Erhöhung der Dichte

Ein Behälter mit Pulver besteht größtenteils aus Leerraum oder Porosität. Wenn sich die Sinterhälse bilden und wachsen, ziehen sie die Partikel näher zusammen.

Dieser Prozess schrumpft und beseitigt systematisch die Hohlräume zwischen den Partikeln. Das direkte Ergebnis ist eine signifikante Zunahme der Gesamtdichte des Materials.

Entwicklung der strukturellen Festigkeit

Ein ungesintertes, verdichtetes Pulver (oft als „Grünling“ bezeichnet) ist zerbrechlich und kann leicht zerbröseln. Der Sinterschmelzeffekt verleiht dem Teil seine endgültige Festigkeit und Haltbarkeit.

Durch das Verschmelzen der Partikel zu einem festen Stück erzeugt der Prozess eine robuste Struktur, die mechanischen Belastungen standhält.

Die spürbaren Auswirkungen auf die Materialeigenschaften

Die mikroskopischen Veränderungen durch das Sintern führen zu starken und wünschenswerten makroskopischen Effekten und machen es zu einem kritischen Herstellungsprozess für fortschrittliche Materialien.

Verbesserte Festigkeit und Haltbarkeit

Dies ist das Hauptziel des Sinterns. Durch die Beseitigung der Porosität und die Schaffung einer einheitlichen festen Masse ist das resultierende Teil wesentlich fester und bruchfester als seine vorsinterte Form.

Verbesserte thermische und elektrische Leitfähigkeit

Luftspalten und Hohlräume in einem Material sind ausgezeichnete Isolatoren. Durch die Beseitigung dieser Porosität schafft das Sintern einen direkteren und kontinuierlicheren Weg für Wärme und Elektrizität.

Dies macht gesinterte Teile hochwirksam in Anwendungen, die ein effizientes Wärmemanagement oder eine elektrische Leistung erfordern.

Erhöhte Transluzenz

Bei keramischen Materialien sind innere Poren der Hauptgrund dafür, dass sie opak erscheinen. Diese Hohlräume streuen Licht in alle Richtungen.

Durch die Beseitigung dieser Poren ermöglicht das Sintern dem Licht, mit weniger Störung durch das Material zu passieren, was zu einem durchscheinenderen oder sogar transparenten Endprodukt führt.

Die Abwägungen verstehen

Obwohl der Sinterschmelzeffekt wirkungsvoll ist, ist er keine universelle Lösung. Seine Anwendung ist spezifisch und erfordert eine sorgfältige Kontrolle.

Die entscheidende Rolle der Temperatur

Das Sintern arbeitet in einem präzisen Temperaturfenster unterhalb des Schmelzpunkts.

Zu wenig Hitze führt zu schwachen Bindungen und einem zerbrechlichen Teil. Zu viel Hitze kann unerwünschtes Kornwachstum, Verformung oder teilweises Schmelzen verursachen, was die Endeigenschaften des Materials beeinträchtigen kann.

Materialeignung

Der Prozess ist am wertvollsten für Materialien mit extrem hohen Schmelzpunkten, wie Wolfram, Molybdän und viele fortschrittliche Keramiken.

Für diese Materialien ist das Schmelzen und Gießen oft unpraktisch oder unmöglich, was das Sintern zur primären Methode für die Herstellung dichter, langlebiger Komponenten macht.

Wirtschaftlichkeit im großen Maßstab

Die Einrichtung eines Sinterprozesses kann eine erhebliche Investition sein. Für die Massenproduktion kleiner, komplexer Teile wird es jedoch äußerst kosteneffizient.

Es ermöglicht die Herstellung komplizierter, „nicht bearbeitbarer“ Geometrien mit hoher Wiederholgenauigkeit und macht kostspielige sekundäre Veredelungsvorgänge überflüssig.

Anwendung des Sinterschmelzeffekts in der Praxis

Die Entscheidung, den Sinterschmelzeffekt zu nutzen, hängt vollständig von Ihrem Material und Ihren Fertigungszielen ab.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion komplexer Metallteile liegt: Sintern (Pulvermetallurgie) ist eine ideale Methode zur Herstellung hochpräziser und wiederholbarer Teile in der Endform zu geringen Stückkosten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Komponenten aus Hochtemperaturmaterialien liegt: Sintern ist oft der einzig gangbare Prozess, um starke, dichte Teile aus Keramiken oder hochschmelzenden Metallen wie Wolfram herzustellen.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung spezifischer funktioneller Eigenschaften liegt: Sintern ermöglicht eine präzise Kontrolle der Enddichte und eignet sich daher perfekt für die Herstellung von Filtern, Katalysatoren oder selbstschmierenden Lagern mit kontrollierter Porosität.

Letztendlich ist der Sinterschmelzeffekt ein grundlegendes Werkzeug für die Entwicklung fortschrittlicher Materialien von der Partikelebene aufwärts, um Eigenschaften zu erzielen, die auf andere Weise unerreichbar wären.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Auswirkung des Sinterns |

|---|---|

| Prozess | Verschmilzt Pulverpartikel mithilfe von Wärme (unterhalb des Schmelzpunkts) |

| Hauptergebnis | Erzeugt eine feste, dichte Masse aus einem Pulver |

| Hauptvorteile | Erhöhte Festigkeit, reduzierte Porosität, verbesserte thermische/elektrische Leitfähigkeit |

| Häufige Anwendungen | Pulvermetallurgische Teile, fortschrittliche Keramiken, hochschmelzende Metalle |

Sind Sie bereit, den Sinterschmelzeffekt für Ihre fortschrittlichen Materialien zu nutzen?

KINTEK ist spezialisiert auf die Bereitstellung der Hochleistungs-Laboröfen und -Ausrüstungen, die für präzise und effektive Sinterprozesse unerlässlich sind. Ob Sie neue keramische Komponenten entwickeln, komplexe Metallteile mittels Pulvermetallurgie herstellen oder mit hochschmelzenden Metallen arbeiten – unsere Lösungen liefern die präzise Temperaturkontrolle und Gleichmäßigkeit, die für den Erfolg entscheidend sind.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihnen helfen kann, überlegene Materialeigenschaften und Fertigungseffizienz zu erzielen.

Nehmen Sie Kontakt mit unseren Experten auf

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Funkenplasmagesinterter Ofen SPS-Ofen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

Andere fragen auch

- Wie hoch ist der Impact Factor von Powder Metallurgy Progress? Eine Analyse und Kontextualisierung für 2022

- Wie ermöglicht ein Vakuum-Heißpress-Sinterofen die Synthese von TiBw/TA15? Erzielung von 100 % dichten Titanverbundwerkstoffen

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpressens? Erreichen von 98,9 % Dichte in Al2O3-TiC-Laminatkeramiken

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpress-Sinterofens? Überlegene Dichte für nanokristallines Fe3Al

- Wie ermöglicht ein Vakuum-Heißpress-Sinterofen die hohe Verdichtung von Al-30%Sc-Legierungen?