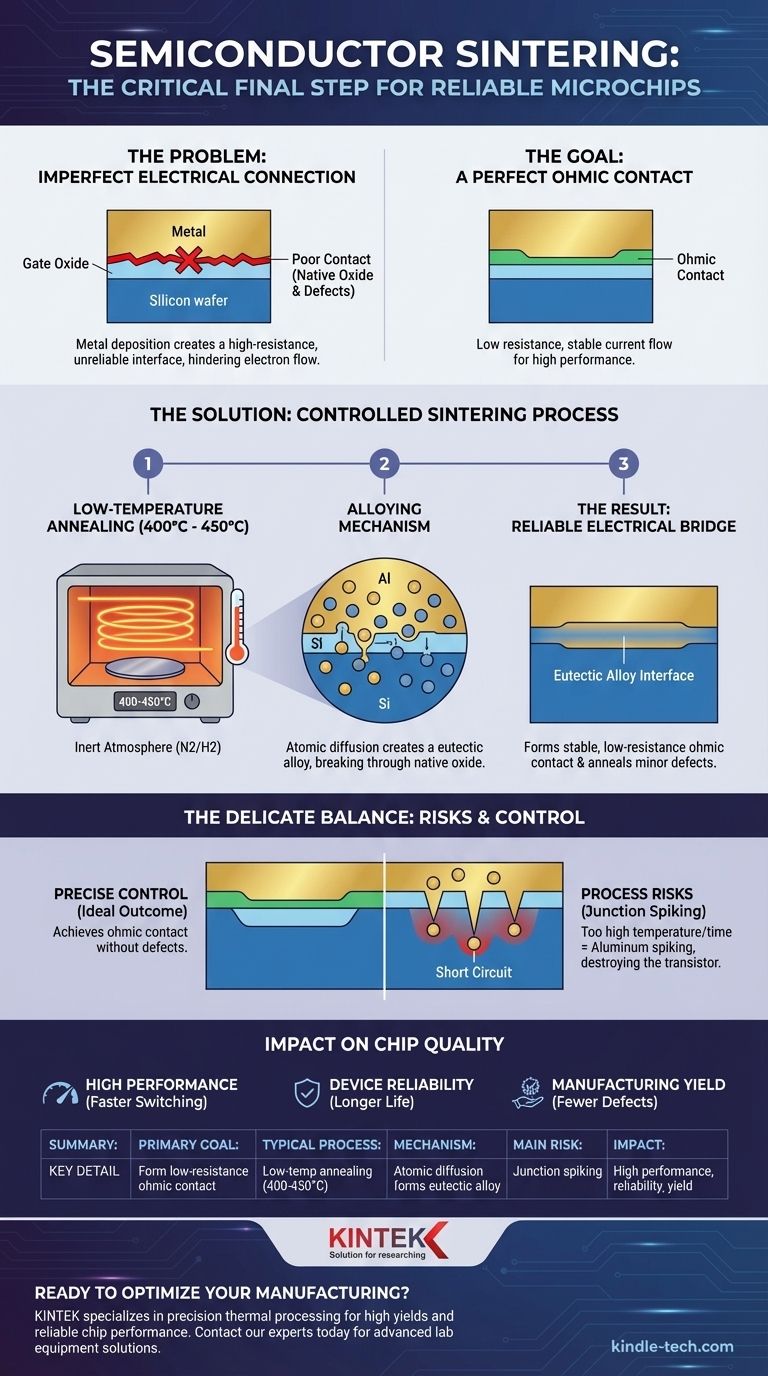

In der Halbleitertechnik ist Sintern ein spezifischer, bei niedriger Temperatur durchgeführter Glühschritt, der nach dem Abscheiden von Metallschichten auf dem Siliziumwafer erfolgt. Sein Hauptzweck ist nicht das Verdichten eines Pulvers, sondern die Bildung einer hochwertigen, niederohmigen elektrischen Verbindung – bekannt als Ohmscher Kontakt – zwischen dem Metall und dem darunterliegenden Silizium.

Das Kernproblem ist, dass das bloße Aufbringen von Metall auf Silizium eine schlechte, unzuverlässige elektrische Verbindung schafft. Sintern ist der entscheidende abschließende Erhitzungsprozess, der diese beiden Materialien an ihrer Grenzfläche legiert, den Weg für einen effizienten Elektronenfluss ebnet und die korrekte Funktion des Mikrochips sicherstellt.

Das Problem: Eine unvollkommene Verbindung

Um zu verstehen, warum Sintern unerlässlich ist, müssen wir zunächst die Herausforderung verstehen, die es bei der Chipherstellung löst.

Die Herausforderung der Metallisierung

Nachdem Transistoren in das Silizium eingebaut wurden, werden dünne Metallschichten, typischerweise Aluminium oder Kupfer, abgeschieden, um als Leitungen zu dienen, die die Transistoren miteinander und mit der Außenwelt verbinden.

Das bloße Abscheiden dieser Metallschicht garantiert jedoch keinen guten elektrischen Kontakt. Eine mikroskopische, isolierende Schicht aus nativer Oxidschicht kann an der Grenzfläche eingeschlossen werden, und der Abscheidungsprozess selbst kann Defekte in der Siliziumoberfläche erzeugen.

Das Ziel: Ein perfekter "Ohmscher Kontakt"

Die ideale Verbindung ist ein Ohmscher Kontakt. Dies ist eine Verbindung mit extrem geringem elektrischem Widerstand, die den Strom in beide Richtungen gleich gut fließen lässt, ohne einen signifikanten Spannungsabfall.

Ohne einen Ohmschen Kontakt wird die Leistung des Transistors stark beeinträchtigt. Der hohe Widerstand wirkt wie ein Engpass für Elektronen, verlangsamt den Chip und verschwendet Energie als Wärme.

Wie Sintern die Lösung schafft

Sintern ist ein sorgfältig kontrollierter Erhitzungsprozess, der diese unvollkommene Verbindung in einen nahezu perfekten Ohmschen Kontakt umwandelt.

Der Prozess: Niedrige Temperatur, große Wirkung

Ein fertiggestellter Siliziumwafer wird in einen Ofen gelegt und auf eine relativ niedrige Temperatur erhitzt, typischerweise zwischen 400 °C und 450 °C. Dies liegt deutlich unter dem Schmelzpunkt von Aluminium (660 °C) und Silizium (1414 °C).

Diese Erhitzung erfolgt in einer inerten oder "Formiergas"-Atmosphäre (einer Mischung aus Stickstoff und Wasserstoff), um Oxidation zu verhindern.

Der Mechanismus: Legieren an der Grenzfläche

Bei dieser erhöhten Temperatur beginnt die atomare Diffusion. Eine kleine Menge Silizium aus dem Wafer löst sich an der Kontaktstelle in die feste Aluminiumschicht.

Gleichzeitig diffundieren einige Aluminiumatome eine winzige Strecke in das Silizium. Dieser Prozess durchbricht effektiv jede restliche native Oxidschicht, die die Verbindung blockierte.

Das Ergebnis: Eine zuverlässige elektrische Brücke

Beim Abkühlen des Wafers verfestigt sich diese Mischung aus Aluminium und Silizium zu einer eutektischen Legierung. Diese neu gebildete Legierungsgrenzfläche fungiert als perfekte elektrische Brücke und schafft den stabilen, niederohmigen Ohmschen Kontakt, der für hohe Leistung erforderlich ist.

Ein sekundärer Vorteil ist, dass diese Wärmebehandlung auch dazu beiträgt, kleinere Schäden am Siliziumkristallgitter und an der kritischen Gate-Oxidschicht, die während früherer Herstellungsschritte aufgetreten sein könnten, zu glühen oder zu reparieren.

Verständnis der Kompromisse und Risiken

Obwohl unerlässlich, ist der Sinterprozess ein heikles Gleichgewicht. Die Parameter müssen mit extremer Präzision kontrolliert werden.

Die Gefahr des "Junction Spiking"

Das größte Risiko ist das Aluminium-Spiking. Wenn die Sintertemperatur zu hoch ist oder zu lange gehalten wird, kann das Aluminium zu tief in das Silizium eindringen.

Bei modernen Transistoren sind die aktiven Übergänge extrem flach. Das Aluminium kann diese flache Sperrschicht "durchspießen", wodurch ein elektrischer Kurzschluss entsteht und der Transistor zerstört wird.

Die Bedeutung der Prozesskontrolle

Aufgrund dieses Risikos müssen Prozessingenieure die Sintertemperatur und -dauer präzise steuern. Ziel ist es, einen perfekten Ohmschen Kontakt zu erreichen, ohne ertragskritische Defekte wie Junction Spiking zu erzeugen. Dies ist ein klassisches Beispiel für die engen Prozessfenster, die die Halbleiterfertigung definieren.

Die richtige Wahl für Ihr Ziel treffen

Sintern ist kein optionaler "Nice-to-have"-Schritt; es ist eine grundlegende Anforderung für den Bau funktionsfähiger integrierter Schaltkreise. Seine Auswirkungen sind bei jedem Maßstab der Chipqualität spürbar.

- Wenn Ihr Hauptaugenmerk auf hoher Leistung liegt: Richtiges Sintern ist entscheidend, da es den Kontaktwiderstand minimiert, was direkt schnellere Transistorschaltgeschwindigkeiten ermöglicht und den Stromverbrauch reduziert.

- Wenn Ihr Hauptaugenmerk auf der Gerätezuverlässigkeit liegt: Der stabile, legierte Kontakt, der beim Sintern entsteht, verhindert, dass sich die elektrischen Eigenschaften über die Lebensdauer des Chips verschlechtern.

- Wenn Ihr Hauptaugenmerk auf der Fertigungsausbeute liegt: Präzise kontrolliertes Sintern ist entscheidend, um fatale Defekte wie Junction Spiking zu vermeiden und sicherzustellen, dass eine maximale Anzahl von Chips auf einem Wafer korrekt funktioniert.

Letztendlich verwandelt dieser sorgfältig kontrollierte Erhitzungsprozess eine einfache Metallabscheidung in das funktionale, zuverlässige elektrische Herz jedes Mikrochips.

Zusammenfassungstabelle:

| Aspekt | Schlüsseldetail |

|---|---|

| Primäres Ziel | Bildung eines niederohmigen Ohmschen Kontakts zwischen Metall und Silizium. |

| Typischer Prozess | Niedertemperaturglühen (400°C - 450°C) in inerter Atmosphäre. |

| Schlüsselmechanismus | Atomare Diffusion erzeugt eine eutektische Legierung an der Grenzfläche. |

| Hauptrisiko | Junction Spiking, wenn Temperatur/Dauer nicht präzise kontrolliert werden. |

| Auswirkungen auf Chips | Ermöglicht hohe Leistung, Zuverlässigkeit und Fertigungsausbeute. |

Bereit, Ihren Halbleiterfertigungsprozess zu optimieren?

Präzise thermische Prozesse sind entscheidend für hohe Ausbeuten und zuverlässige Chipleistung. KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich Öfen, die für präzise Sinter- und Glühanwendungen entwickelt wurden.

Unsere Lösungen helfen Ihnen dabei:

- Perfekte Ohmsche Kontakte mit präziser Temperaturregelung zu erzielen.

- Risiken wie Junction Spiking für höhere Ausbeuten zu minimieren.

- Die Zuverlässigkeit und Langlebigkeit Ihrer Halbleiterbauelemente zu gewährleisten.

Lassen Sie sich von der Expertise von KINTEK im Bereich Laborgeräte bei Ihrer Innovation unterstützen. Kontaktieren Sie noch heute unsere Experten für thermische Prozesse, um Ihre spezifischen Anforderungen an die Halbleiterfertigung zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- Funkenplasmagesinterter Ofen SPS-Ofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

Andere fragen auch

- Was sind die Vorteile von SPS? Erreichen Sie überlegene Materialdichte und Leistung

- Kann Aluminium gesintert werden? Überwindung der Oxidschicht für komplexe, leichte Bauteile

- Was ist der SPS-Prozess beim Spark Plasma Sintering? Ein Leitfaden zur schnellen Verdichtung bei niedriger Temperatur

- Was sind die Schritte beim Funkenerosionssintern? Schnelle, Niedertemperatur-Verdichtung erreichen

- Was ist die Plasmasintertechnik? Schnelle Herstellung von Materialien mit hoher Dichte