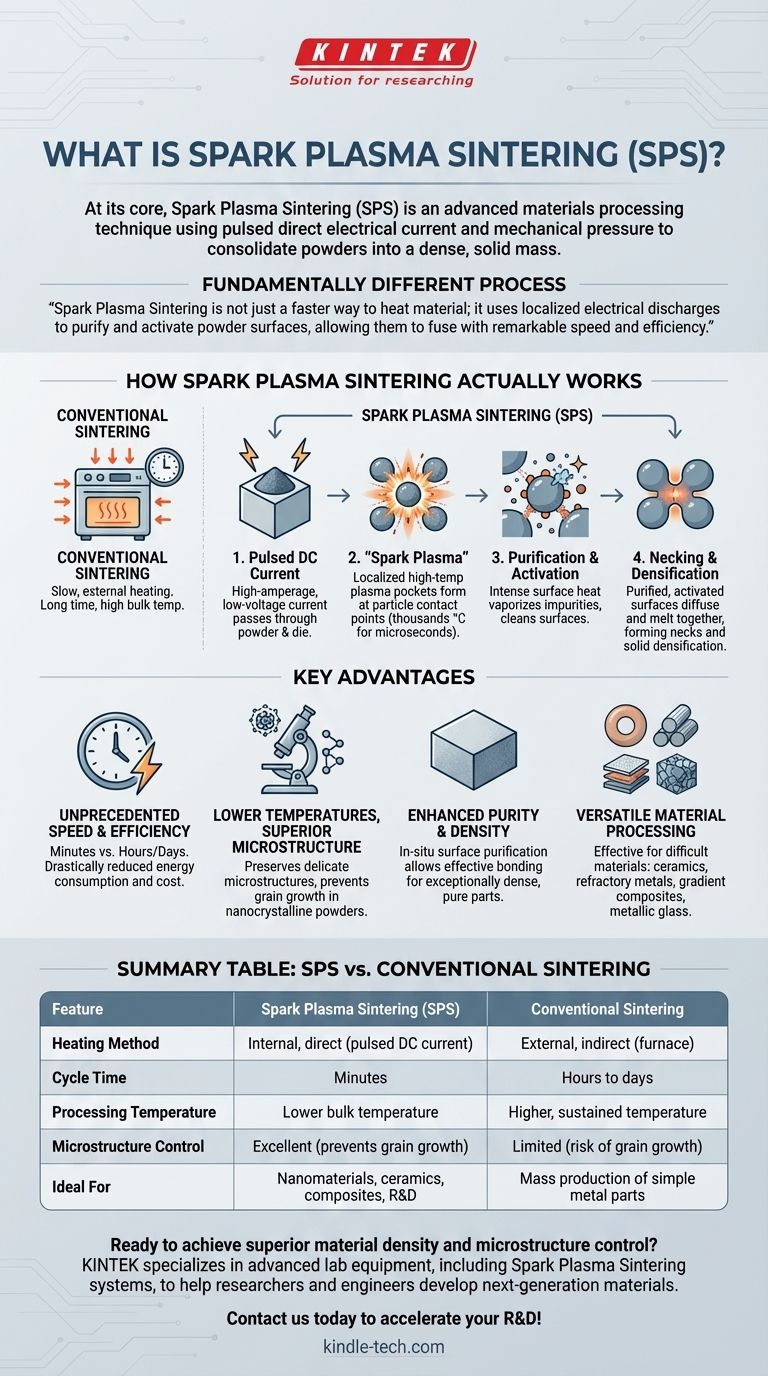

Im Kern ist das Funkenplasmagesintert (SPS) eine fortschrittliche Materialverarbeitungstechnik, die einen gepulsten direkten elektrischen Strom und mechanischen Druck nutzt, um Pulver zu einer dichten, festen Masse zu konsolidieren. Im Gegensatz zum herkömmlichen Sintern, das auf langsames, externes Erhitzen in einem Ofen angewiesen ist, erhitzt SPS das Material intern und direkt, was eine dramatisch schnellere Verarbeitung bei insgesamt niedrigeren Temperaturen ermöglicht.

Das Funkenplasmagesintert ist nicht nur eine schnellere Methode zum Erhitzen von Material; es ist ein fundamental anderer Prozess. Es nutzt lokalisierte elektrische Entladungen zwischen Pulverpartikeln, um deren Oberflächen zu reinigen und zu aktivieren, wodurch sie mit bemerkenswerter Geschwindigkeit und Effizienz miteinander verschmelzen können.

Wie das Funkenplasmagesintert tatsächlich funktioniert

Herkömmliches Sintern ist wie ein langsamer Ofen, der ein ganzes Materialvolumen allmählich erhitzt, bis die Partikel zu verschmelzen beginnen. SPS gleicht eher einer Reihe von mikroskopisch kleinen, präzisen Schweißvorgängen, die gleichzeitig im gesamten Pulver stattfinden.

Die Rolle des gepulsten Gleichstroms

Der Prozess beginnt damit, dass ein Pulvermaterial in eine leitfähige Form (Matrize), typischerweise aus Graphit, gegeben wird. Anschließend wird ein gepulster Gleichstrom mit hoher Stromstärke und niedriger Spannung durch die Form und – entscheidend – durch die Pulverpartikel selbst geleitet.

Erzeugung des „Funkenplasmas“

An den Kontaktstellen zwischen einzelnen Pulverpartikeln ist der elektrische Widerstand hoch. Der gepulste Strom erzeugt Funken oder elektrische Entladungen in den Zwischenräumen, wodurch momentane, lokalisierte Taschen mit Hochtemperaturplasma entstehen.

Diese Plasmazonen können Tausende von Grad Celsius erreichen, jedoch nur für Mikrosekunden und nur an der Oberfläche der Partikel. Der Großteil des Materials bleibt bei einer viel niedrigeren Temperatur.

Reinigung und Halsbildung (Necking)

Diese intensive, lokalisierte Oberflächenwärme hat zwei Effekte. Erstens verdampft und reinigt sie Oberflächenverunreinigungen und Oxide, weshalb eine signifikante Reduzierung von Elementen wie Wasserstoff beobachtet wird.

Zweitens beginnen die gereinigten, superaktivierten Oberflächen benachbarter Partikel miteinander zu diffundieren und zu schmelzen, wodurch feste Brücken entstehen, die als Hälse (Necks) bezeichnet werden. Während dies über Millionen von Partikeln geschieht, verdichtet sich der gesamte Pulververbund schnell zu einem festen Stück.

Die wichtigsten Vorteile gegenüber traditionellen Methoden

Der einzigartige Mechanismus von SPS bietet mehrere signifikante Vorteile, die es zu einem leistungsstarken Werkzeug für die moderne Materialwissenschaft und Fertigung machen.

Beispiellose Geschwindigkeit und Effizienz

Durch die direkte und schnelle Erhitzung des Materials kann SPS einen Sinterzyklus in wenigen Minuten abschließen, verglichen mit den vielen Stunden oder sogar Tagen, die für das herkömmliche Ofensintern erforderlich sind. Dies reduziert den Energieverbrauch und die Kosten drastisch.

Niedrigere Temperaturen, überlegene Mikrostruktur

Da die Massetemperatur des Materials relativ niedrig bleibt, ist SPS hervorragend geeignet, empfindliche oder gezielt entwickelte Mikrostrukturen zu erhalten. Es kann nanokristalline Pulver konsolidieren, ohne das Kornwachstum zu verursachen, das bei längerer Hochtemperaturerhitzung auftreten würde.

Verbesserte Reinheit und Dichte

Der In-situ-Prozess der Oberflächenreinigung beseitigt Diffusionsbarrieren, wodurch sich die Partikel effektiver verbinden können. Dies führt zu Endteilen, die außergewöhnlich dicht und frei von Verunreinigungen sind, welche die Materialeigenschaften beeinträchtigen können.

Vielseitige Materialverarbeitung

SPS ist wirksam für eine breite Palette von Materialien, die mit herkömmlichen Methoden schwer oder unmöglich zu verarbeiten sind. Dazu gehören Hochleistungskeramiken, hochschmelzende Metalle wie Wolfram, Gradientenverbundwerkstoffe und sogar amorphe Materialien wie amorphes Metallglas. Es kann auch zum Verbinden unterschiedlicher Materialien verwendet werden, beispielsweise einer Keramik mit einem Metall.

Die Abwägungen verstehen

Obwohl SPS leistungsstark ist, ist es keine universelle Lösung. Seine Anwendung beinhaltet spezifische Überlegungen, die es für bestimmte Fertigungsszenarien ungeeignet machen.

Kosten für Ausrüstung und Werkzeuge

SPS-Systeme sind komplex und stellen im Vergleich zu herkömmlichen Öfen eine erhebliche Kapitalinvestition dar. Die leitfähigen Graphitformen sind zudem Verbrauchsmaterialien mit begrenzter Lebensdauer, die zu den Betriebskosten beitragen.

Beschränkungen der Probengeometrie

Die Notwendigkeit, einen gleichmäßigen Strom hindurchzuleiten und uniaxialen Druck auszuüben, bedeutet, dass SPS typischerweise auf die Herstellung einfacher Formen wie Scheiben, Zylinder und rechteckiger Blöcke beschränkt ist. Komplexe, dreidimensionale Teile sind nicht realisierbar.

Materialleitfähigkeit

Der Prozess funktioniert am besten, wenn der Strom durch das Pulver selbst fließen kann. Obwohl es Techniken zur Sinterung nicht leitfähiger Pulver gibt (dabei erhitzt sich die Graphitform stattdessen), zeigen sich die primären Vorteile von SPS am deutlichsten bei leitfähigen oder halbleitenden Materialien.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Sintermethode hängt vollständig von Ihrem Material, Ihren gewünschten Eigenschaften und Ihren Produktionszielen ab.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung von Nanostrukturen oder feinen Körnern liegt: SPS ist aufgrund seiner niedrigen Massetemperaturen und schnellen Verarbeitungszeiten die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der schnellen Entwicklung neuartiger Legierungen oder Verbundwerkstoffe liegt: Die extrem kurzen Zykluszeiten von SPS machen es zu einem idealen Werkzeug für Forschung und Entwicklung.

- Wenn Ihr Hauptaugenmerk darauf liegt, maximale Dichte in schwer zu sinternden Materialien zu erreichen: SPS zeichnet sich bei der Verdichtung technischer Keramiken, hochschmelzender Metalle und Verbundwerkstoffe aus, die sich herkömmlichen Methoden widersetzen.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion einfacher, kostengünstiger Metallteile liegt: Die traditionelle Pulvermetallurgie durch Pressen und Sintern ist wahrscheinlich die wirtschaftlichere und skalierbarere Lösung.

Indem Sie seinen einzigartigen Mechanismus verstehen, können Sie das Funkenplasmagesintert nutzen, um Materialien der nächsten Generation mit Eigenschaften zu entwickeln, die zuvor unerreichbar waren.

Zusammenfassungstabelle:

| Merkmal | Funkenplasmagesintert (SPS) | Herkömmliches Sintern |

|---|---|---|

| Heizmethode | Intern, direkt (gepulster Gleichstrom) | Extern, indirekt (Ofen) |

| Zykluszeit | Minuten | Stunden bis Tage |

| Verarbeitungstemperatur | Niedrigere Massetemperatur | Höhere, anhaltende Temperatur |

| Mikrostrukturkontrolle | Ausgezeichnet (verhindert Kornwachstum) | Begrenzt (Risiko von Kornwachstum) |

| Ideal für | Nanomaterialien, Keramiken, Verbundwerkstoffe, F&E | Massenproduktion einfacher Metallteile |

Bereit, überlegene Materialdichte und Mikrostrukturkontrolle zu erreichen?

KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung, einschließlich Funkenplasmagesintert-Systeme, um Forschern und Ingenieuren bei der Entwicklung von Materialien der nächsten Generation zu helfen. Unsere Expertise stellt sicher, dass Sie die richtige Lösung für die Konsolidierung nanokristalliner Pulver, technischer Keramiken oder komplexer Verbundwerkstoffe erhalten.

Kontaktieren Sie uns noch heute, um zu besprechen, wie SPS Ihre F&E beschleunigen und Ihre Materialeigenschaften verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Funkenplasmagesinterter Ofen SPS-Ofen

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Nicht verzehrender Vakuumlichtbogen-Induktionsofen

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

Andere fragen auch

- Was sind die spezifischen Funktionen einer Graphitform beim Vakuum-Heißpressen (VHP)? Optimierung von MPCF/Al-Verbundwerkstoffen

- Wie verbessert die Vakuumumgebung in einem Heißpress-Ofen die Leistung von B4C/Al-Verbundwerkstoffen? Erhöht die Dichte

- Welche Rolle spielt eine hochreine Graphitform beim Heißpressen? Optimierung des Sinterns von Bornitrid bei 1850°C

- Was sind die Vorteile von Heißpressanlagen gegenüber konventionellem Sintern? Maximierung der Keramik-Metall-Dichte und -Festigkeit

- Warum wird eine Vakuum-Heißpressanlage für TiAl-basierte Verbundhalbzeug-Vorformen benötigt? Sicherstellung von Reinheit und Dichte

- Was ist ein Pressenofen? Erreichen Sie überlegene Materialverdichtung und -leistung

- Welche Verarbeitungsvorteile bietet ein Vakuum-Heizpress-Ofen? Erzielung von hochdichten, feinkörnigen Fluoridkeramiken

- Was sind die Vorteile einer SPS? Erzielen Sie überlegene Materialien mit beispielloser Geschwindigkeit und Kontrolle