Im Kern ist Spark Plasma Sintering (SPS) eine fortschrittliche Pulververdichtungstechnik, die eine Kombination aus hochamperigem gepulstem Gleichstrom (DC) und uniaxialem Druck verwendet, um Pulver in dichte Feststoffe umzuwandeln. Auch bekannt als Field-Assisted Sintering Technique (FAST), erreicht sie dies mit außergewöhnlicher Geschwindigkeit und bei deutlich niedrigeren Temperaturen als herkömmliche Methoden, was die Art und Weise, wie fortschrittliche Materialien hergestellt werden, grundlegend verändert.

Die entscheidende Erkenntnis ist, dass es bei SPS nicht nur um Erhitzen geht. Es nutzt elektrischen Strom, um gleichzeitig intensive, gleichmäßige Wärme zu erzeugen und einen Plasmaeffekt zu erzeugen, der Partikeloberflächen reinigt, was eine dramatisch schnellere und effektivere Bindung von Materialien ermöglicht.

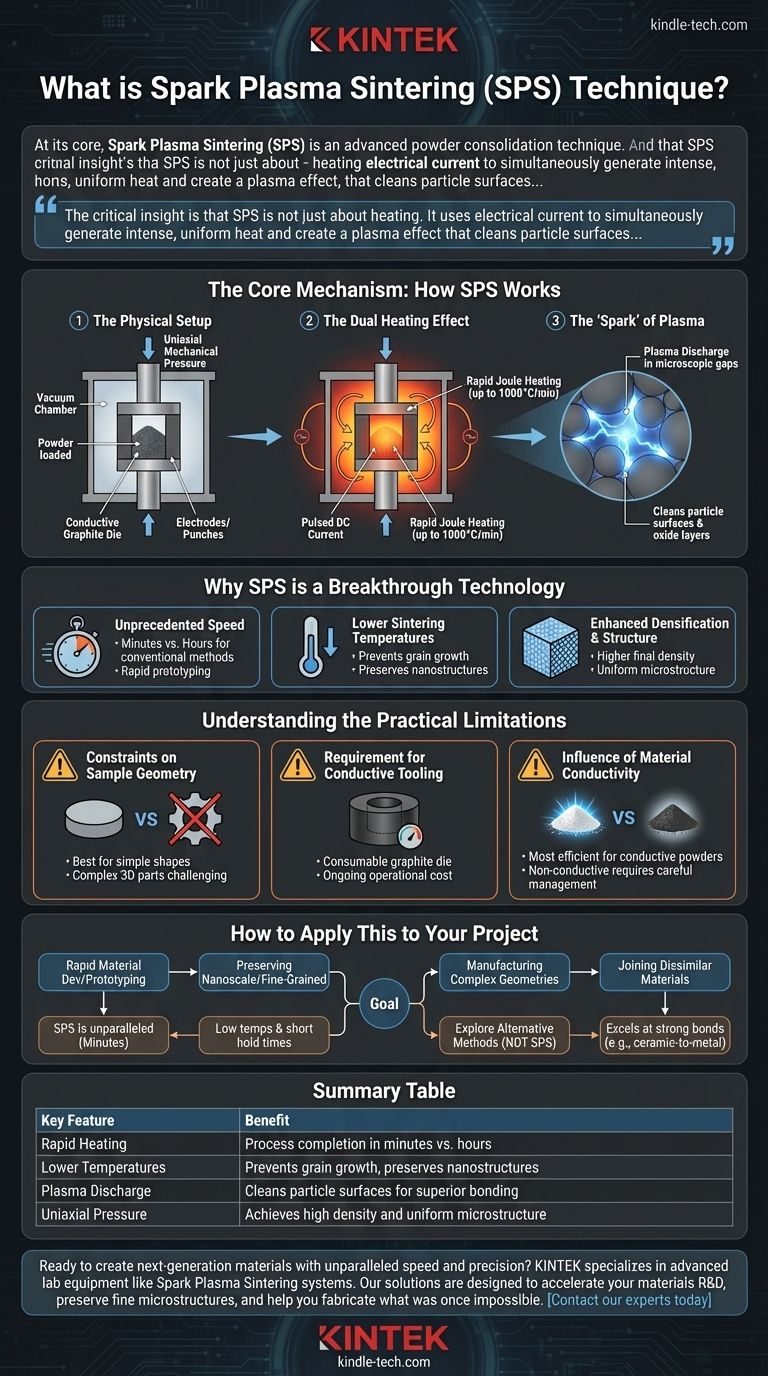

Der Kernmechanismus: Wie SPS funktioniert

Um die Leistungsfähigkeit von SPS zu verstehen, müssen wir über einfaches Erhitzen hinausblicken und es als ein integriertes System aus Druck, Elektrizität und thermischer Energie betrachten.

Der physikalische Aufbau

Der Prozess beginnt mit dem Laden einer Pulverprobe in eine leitfähige Matrize, typischerweise aus Graphit. Diese Matrizenanordnung wird dann zwischen zwei Elektroden in einer Vakuumkammer platziert. Ein Hydrauliksystem übt uniaxialen mechanischen Druck auf das Pulver über die Elektroden aus, die auch als Stempel fungieren.

Der doppelte Heizeffekt

Im Gegensatz zu einem herkömmlichen Ofen, der extern durch Strahlung heizt, leitet SPS einen gepulsten Gleichstrom direkt durch die leitfähige Graphitmatrize und, wenn das Material leitfähig ist, durch das Pulver selbst. Dies erzeugt eine schnelle Joulesche Erwärmung sowohl von außen (der Matrize) als auch von innen (dem Pulver), was zu unglaublich schnellen und gleichmäßigen Temperaturanstiegen führt, oft bis zu 1000 °C pro Minute.

Der "Funke" des Plasmas

Der gepulste Strom erzeugt ein einzigartiges Phänomen zwischen den einzelnen Pulverpartikeln. Das starke elektrische Feld kann eine Plasmaentladung in den mikroskopischen Spalten zwischen den Partikeln verursachen. Dieser momentane Plasmafunke ist energiegeladen genug, um Oberflächenverunreinigungen und Oxidschichten zu entfernen, die normalerweise die Bindung hemmen, wodurch die Partikel kurz vor dem Zusammenpressen effektiv "gereinigt" werden.

Warum SPS eine bahnbrechende Technologie ist

Der einzigartige Mechanismus von SPS bietet mehrere entscheidende Vorteile, die es für die fortschrittliche Materialwissenschaft und -technik unverzichtbar machen.

Beispiellose Geschwindigkeit

Durch die Kombination von schneller Erwärmung mit effizienter Partikelbindung kann der gesamte Sinterprozess in wenigen Minuten abgeschlossen werden, verglichen mit den vielen Stunden, die für das konventionelle Ofensintern erforderlich sind. Dies ermöglicht schnelles Prototyping und beschleunigt die Materialforschung.

Niedrigere Sintertemperaturen

Da der Plasmaeffekt die Bindung so effektiv verbessert, kann die Verdichtung bei Temperaturen erreicht werden, die mehrere hundert Grad niedriger sind als bei herkömmlichen Methoden. Dies ist entscheidend, um unerwünschtes Kornwachstum zu verhindern und die feinkörnigen oder nanostrukturierten Eigenschaften zu bewahren, die vielen fortschrittlichen Materialien ihre außergewöhnliche Festigkeit und Leistung verleihen.

Verbesserte Verdichtung und Struktur

Die Kombination aus Druck, schneller Erwärmung und sauberen Partikeloberflächen führt zu Materialien mit höherer Enddichte und einer gleichmäßigeren Mikrostruktur. Diese Technik ist besonders effektiv für die Konsolidierung von Materialien, die notorisch schwer zu sintern sind, wie z. B. hochschmelzende Metalle und fortschrittliche Keramiken.

Die praktischen Einschränkungen verstehen

Obwohl leistungsstark, ist SPS keine Universallösung. Sein einzigartiger Prozess bringt spezifische Kompromisse mit sich, die entscheidend zu verstehen sind.

Einschränkungen der Probengeometrie

Die Verwendung einer starren Matrize und uniaxialen Drucks bedeutet, dass SPS am besten für die Herstellung einfacher Formen wie Scheiben, Zylinder und rechteckige Stäbe geeignet ist. Die Herstellung komplexer, dreidimensionaler Teile ist mit dieser Methode extrem schwierig.

Anforderung an leitfähige Werkzeuge

Der gesamte Prozess beruht darauf, dass die Graphitmatrize und die Stempel elektrisch leitfähig sind. Diese Komponenten sind Verbrauchsmaterialien, die mit der Zeit verschleißen und laufende Betriebskosten verursachen.

Einfluss der Materialleitfähigkeit

Der Prozess ist am effizientesten, wenn das Pulver selbst elektrisch leitfähig ist, da es von der direkten internen Erwärmung profitiert. Obwohl nichtleitende Pulver wie viele Keramiken erfolgreich gesintert werden können (wobei sie sich ausschließlich auf die von der Graphitmatrize übertragene Wärme verlassen), sind die Heizdynamiken unterschiedlich und müssen sorgfältig verwaltet werden.

Wie Sie dies auf Ihr Projekt anwenden können

SPS ist ein Spezialwerkzeug. Die Wahl hängt ganz von Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk auf der schnellen Materialentwicklung oder dem Prototyping liegt: SPS ist ein unvergleichliches Werkzeug, das in der Lage ist, dichte Proben aus neuartigen Pulvern in wenigen Minuten herzustellen.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung nanoskaliger oder feinkörniger Mikrostrukturen liegt: Die niedrigen Sintertemperaturen und kurzen Haltezeiten von SPS sind ihre größten Stärken für die Herstellung von Hochleistungsmaterialien.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Materialien mit komplexen Geometrien liegt: Sie sollten alternative Methoden wie Metallspritzguss oder additive Fertigung in Betracht ziehen, da SPS für diese Aufgabe schlecht geeignet ist.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden ungleicher Materialien liegt: SPS zeichnet sich durch die Herstellung starker Bindungen zwischen verschiedenen Materialklassen, wie z. B. Keramik-Metall, mit minimalen thermischen Schäden aus.

Letztendlich ermöglicht Spark Plasma Sintering Ingenieuren und Wissenschaftlern die Entwicklung von Materialien der nächsten Generation, die zuvor nicht effizient hergestellt werden konnten.

Zusammenfassungstabelle:

| Hauptmerkmal | Vorteil |

|---|---|

| Schnelle Erwärmung | Prozessabschluss in Minuten statt Stunden |

| Niedrigere Temperaturen | Verhindert Kornwachstum, bewahrt Nanostrukturen |

| Plasmaentladung | Reinigt Partikeloberflächen für überlegene Bindung |

| Uniaxialer Druck | Erreicht hohe Dichte und gleichmäßige Mikrostruktur |

Bereit, Materialien der nächsten Generation mit unvergleichlicher Geschwindigkeit und Präzision zu entwickeln? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte wie Spark Plasma Sintering Systeme. Unsere Lösungen sind darauf ausgelegt, Ihre Materialforschung und -entwicklung zu beschleunigen, feine Mikrostrukturen zu bewahren und Ihnen zu helfen, das zu fertigen, was einst unmöglich war. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Innovation Ihres Labors fördern können.

Visuelle Anleitung

Ähnliche Produkte

- Funkenplasmagesinterter Ofen SPS-Ofen

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Dreidimensionales elektromagnetisches Siebinstrument

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

Andere fragen auch

- Was ist die Plasmasintertechnik? Schnelle Herstellung von Materialien mit hoher Dichte

- Was ist der SPS-Prozess beim Spark Plasma Sintering? Ein Leitfaden zur schnellen Verdichtung bei niedriger Temperatur

- Was sind die Schritte beim Funkenerosionssintern? Schnelle, Niedertemperatur-Verdichtung erreichen

- Was ist das Material in der Dampfphase? Schnellere, dichtere Sinterung mit SPS-Technologie freischalten

- Was sind die Vorteile von SPS? Erreichen Sie überlegene Materialdichte und Leistung