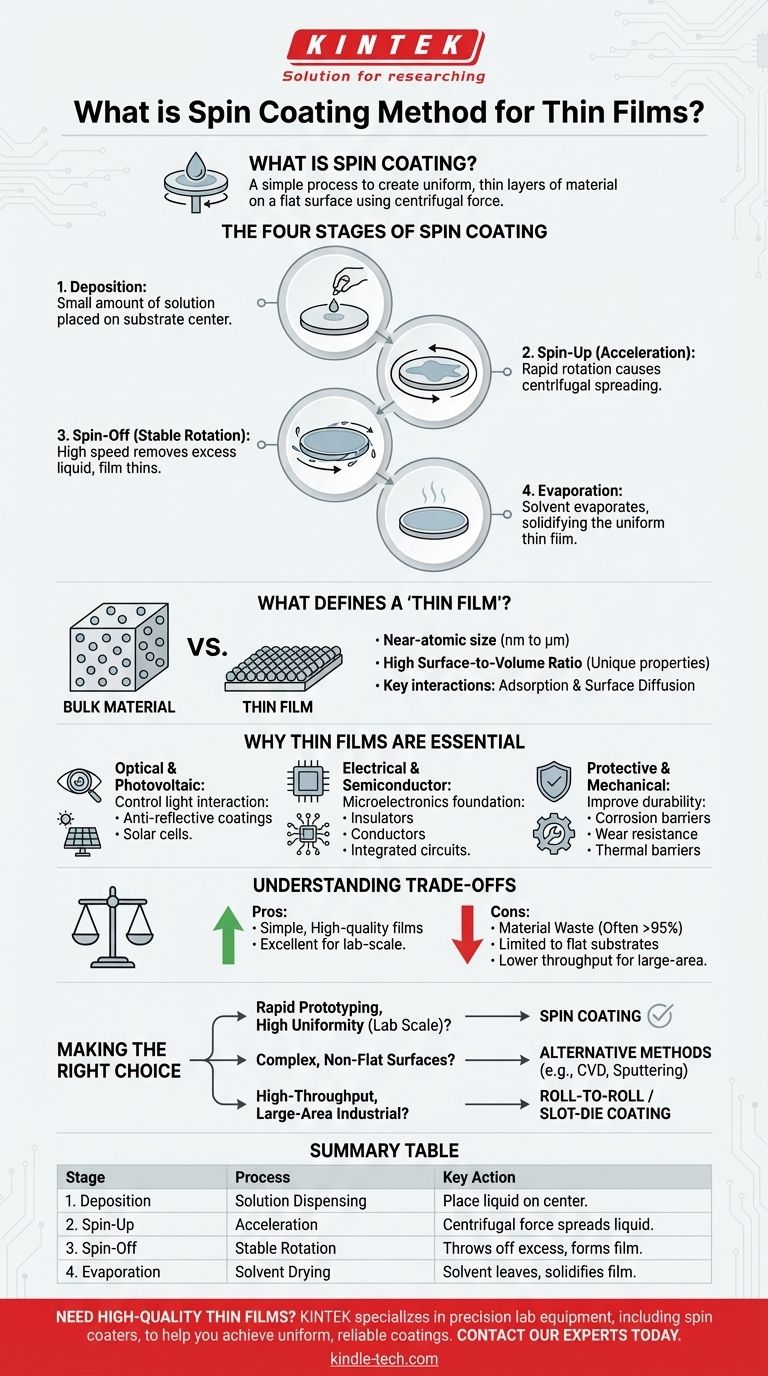

Im Wesentlichen ist Spin-Coating ein einfaches Verfahren zur Herstellung gleichmäßiger, dünner Materialschichten auf einer ebenen Oberfläche. Eine kleine Menge einer flüssigen Lösung wird in die Mitte eines Substrats gegeben, das dann mit hoher Geschwindigkeit gedreht wird, wodurch die Zentrifugalkraft die Flüssigkeit zu einem dünnen, gleichmäßigen Film verteilt.

Das Kernprinzip des Spin-Coatings besteht darin, kontrollierte Zentrifugalkraft zu nutzen, um die Oberflächenspannung zu überwinden und ein flüssiges Material in eine mikroskopisch dünne, gleichmäßige Schicht zu verteilen, während das Lösungsmittel verdunstet. Diese einfache, schnelle Technik ist grundlegend für die Herstellung vieler Hightech-Komponenten, von Mikrochips bis hin zu optischen Linsen.

Die Mechanik des Spin-Coating-Prozesses

Spin-Coating wird wegen seiner Einfachheit und der hohen Qualität der erzeugten Schichten geschätzt. Der gesamte Prozess lässt sich in einige unterschiedliche Phasen unterteilen, die in schneller Abfolge ablaufen.

Stufe 1: Abscheidung (Deposition)

Eine kleine Überschussmenge der Beschichtungslösung wird auf die Mitte des Substrats dosiert. Das Volumen reicht gerade aus, um die gesamte Oberfläche nach dem Verteilen zu bedecken.

Stufe 2: Hochfahren (Spin-Up/Beschleunigung)

Das Substrat wird schnell auf seine endgültige, gewünschte Rotationsgeschwindigkeit beschleunigt. Die Flüssigkeit fließt aufgrund der Zentrifugalkraft radial nach außen und beginnt den Verteilungsprozess.

Stufe 3: Ausdünnen (Spin-Off/Stabile Rotation)

Das Substrat dreht sich mit konstanter, hoher Geschwindigkeit. Überschüssige Lösung wird vom Rand des Substrats geschleudert, und die verbleibende Flüssigkeit verdünnt sich zu einem Film. In dieser Phase dominieren viskose Kräfte und Zentrifugalkraft.

Stufe 4: Verdampfung (Evaporation)

Während sich der Film weiter verdünnt, wird die Verdampfung des Lösungsmittels zum dominierenden Faktor für die endgültige Dicke des Films. Der Film erstarrt, wenn das Lösungsmittel entweicht, was zu einer stabilen, festen dünnen Schicht führt.

Was definiert eine „dünne Schicht“?

Um den Zweck des Spin-Coatings zu verstehen, muss man zunächst die einzigartige Natur dünner Schichten begreifen. Sie sind nicht einfach nur kleinere Versionen von Massenmaterialien; ihre Eigenschaften sind grundlegend anders.

Vom Massenmaterial zur atomaren Skala

Eine dünne Schicht ist eine Materialschicht mit einer Dicke von wenigen Nanometern bis zu mehreren Mikrometern. Durch die Reduzierung eines Materials auf diese nahezu atomare Größe ändern sich sein physikalisches und chemisches Verhalten dramatisch.

Der Vorteil des Oberflächen-zu-Volumen-Verhältnisses

Bei Massenmaterialien sind die meisten Atome von anderen Atomen umgeben. Bei einer dünnen Schicht befindet sich ein weitaus höherer Anteil der Atome an der Oberfläche. Dieses hohe Oberflächen-zu-Volumen-Verhältnis verleiht dünnen Schichten ihre einzigartigen optischen, elektrischen und mechanischen Eigenschaften.

Wichtige Materialwechselwirkungen

Die Bildung und Stabilität dieser Schichten beruht auf Prozessen auf atomarer Ebene. Adsorption ist der Prozess, bei dem Atome aus der flüssigen Lösung an der Substratoberfläche haften, während die Oberflächendiffusion es diesen Atomen ermöglicht, sich zu bewegen und sich zu einer geordneten Schicht anzuordnen.

Warum dünne Schichten in der modernen Technologie unverzichtbar sind

Die einzigartigen Eigenschaften dünner Schichten machen sie in einer Vielzahl von Branchen unverzichtbar, von der Unterhaltungselektronik bis zur Luft- und Raumfahrttechnik.

Optische und photovoltaische Anwendungen

Dünne Schichten werden verwendet, um die Art und Weise zu steuern, wie Licht mit einer Oberfläche interagiert. Dazu gehören die Antireflexbeschichtungen auf Brillengläsern, die reflektierende Metallschicht auf der Rückseite eines Spiegels und die kritischen Schichten in Solarzellen, die Licht in Elektrizität umwandeln.

Elektrische und Halbleiteranwendungen

Die gesamte Mikroelektronikindustrie basiert auf dünnen Schichten. Sie werden verwendet, um die komplizierten Muster von Isolatoren, Leitern und Halbleitern zu erzeugen, die integrierte Schaltkreise, Mikroprozessoren und Touchscreen-Displays bilden.

Schutz- und mechanische Anwendungen

Dünne Schichten können die Haltbarkeit eines Substrats erheblich verbessern. Sie bilden Schutzbarrieren gegen Korrosion, bieten Verschleißfestigkeit bei Schneidwerkzeugen und dienen als thermische Barrieren in Hochtemperaturanwendungen wie Düsentriebwerken.

Die Kompromisse beim Spin-Coating verstehen

Obwohl Spin-Coating effektiv ist, ist es keine universelle Lösung. Das Verständnis seiner Grenzen ist der Schlüssel zur korrekten Anwendung.

Materialverschwendung

Ein erheblicher Teil der anfänglichen Beschichtungslösung – oft über 95 % – wird vom Rand des Substrats weggeschleudert und verschwendet. Dies kann kostspielig sein, wenn teure Materialien verwendet werden.

Beschränkungen der Substratform

Das Verfahren funktioniert fast ausschließlich für flache, planare Substrate. Es ist nicht geeignet für die Beschichtung komplexer, dreidimensionaler oder nicht kreisförmiger Objekte.

Fläche und Durchsatz

Spin-Coating eignet sich hervorragend für Arbeiten im Labormaßstab und zum Beschichten einzelner Wafer oder Substrate. Für großflächige industrielle Anwendungen kann es jedoch ineffizient sein, wo andere Methoden wie Roll-to-Roll-Beschichtung bevorzugt werden.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Abscheidungsmethode hängt vollständig von den Zielen, Materialien und dem Umfang Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf schnellem Prototyping und hoher Gleichmäßigkeit im Labormaßstab liegt: Spin-Coating ist eine ausgezeichnete, kostengünstige und zuverlässige Wahl für flache Substrate.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer, nicht-flacher Oberflächen liegt: Sie müssen alternative Abscheidungstechniken wie Chemical Vapor Deposition (CVD) oder Sputtern in Betracht ziehen.

- Wenn Ihr Hauptaugenmerk auf hochdurchsatzstarker, großflächiger industrieller Produktion liegt: Ziehen Sie Methoden wie Slot-Die-Beschichtung oder Roll-to-Roll-Verfahren in Betracht, um Materialverschwendung zu minimieren und die Effizienz zu maximieren.

Letztendlich beginnt die Beherrschung der Dünnschichttechnologie damit, die Einfachheit einer Methode wie Spin-Coating mit der Komplexität des gewünschten Ergebnisses in Einklang zu bringen.

Zusammenfassungstabelle:

| Stufe | Prozess | Schlüsselaktion |

|---|---|---|

| 1. Abscheidung | Dosierung der Lösung | Das flüssige Beschichtungsmaterial wird in der Mitte des Substrats platziert. |

| 2. Hochfahren | Beschleunigung | Das Substrat dreht sich schnell hoch, die Zentrifugalkraft verteilt die Flüssigkeit. |

| 3. Ausdünnen | Stabile Rotation | Die Hochgeschwindigkeitsrotation schleudert überschüssige Flüssigkeit ab und bildet einen dünnen Film. |

| 4. Verdampfung | Trocknung des Lösungsmittels | Das Lösungsmittel verdampft und hinterlässt eine feste, gleichmäßige dünne Schicht auf dem Substrat. |

Benötigen Sie hochwertige dünne Schichten für Ihre Forschung oder Produktion? KINTEK ist spezialisiert auf präzise Laborgeräte, einschließlich Spin-Coater und Verbrauchsmaterialien, um Ihnen zu helfen, gleichmäßige, zuverlässige Beschichtungen für Ihre Mikroelektronik-, Optik- oder Halbleiterprojekte zu erzielen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und die perfekte Lösung für Ihre Laboranforderungen zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Siliziumkarbid (SiC) Heizstäbe für Elektroöfen

- RRDE-Rotations-Scheiben (Ring-Scheiben)-Elektrode / Kompatibel mit PINE, japanischem ALS, Schweizer Metrohm Glaskohlenstoff-Platin

- Aluminiumfolien-Stromabnehmer für Lithiumbatterien

Andere fragen auch

- Wie viel kostet es, einen im Labor gezüchteten Diamanten herzustellen? Der wahre Preis der High-Tech-Edelsteinherstellung

- Wie stabil ist extrahierte RNA bei verschiedenen Temperaturen? Ein Leitfaden zur sicheren Lagerung und Handhabung

- Was sind die Grenzen der Röntgenfluoreszenzanalyse (RFA)? Verständnis ihrer Grenzen für eine genaue Elementaranalyse

- Was sind die Risiko- und Schutzfaktoren für Herz-Kreislauf-Erkrankungen (CVD)? Übernehmen Sie noch heute die Kontrolle über Ihre Herzgesundheit

- Warum ist eine Dünnschichtschaltung wichtig? Erzielen Sie unübertroffene Präzision für Hochfrequenzelektronik

- Wie wird ein Mehrkanal-Potentiostat in festbett-bioelektrochemischen Systemen eingesetzt? Optimierung der räumlichen Kartierung & Steuerung

- Welche Rolle spielt ein Magnetrührer bei der Formulierung einer Palladium/Graphen-Slurry für die Elektrodenherstellung?

- Was ist druckloses Sintern? Ein Leitfaden zur Hochtemperatur-Materialkonsolidierung