In der Welt der fortschrittlichen Fertigung ist Sputtern ein hochpräzises Beschichtungsverfahren, das als eine Form der physikalischen Gasphasenabscheidung (PVD) klassifiziert wird. Im Grunde geht es darum, Atome aus einem Ausgangsmaterial (genannt „Target“ oder „Kathode“), indem dieses in einem Vakuum mit Hochenergieionen beschossen wird. Diese herausgelösten Atome wandern dann zu einer Komponente (dem „Substrat“) und lagern sich dort ab, wodurch ein außergewöhnlich dünner, gleichmäßiger und haltbarer Film entsteht.

Im Kern ist Sputtern ein „Sandstrahl-“ und Beschichtungsprozess auf atomarer Ebene. Es löst physikalisch Atome von einem Ausgangsmaterial und scheidet sie auf einer Oberfläche wieder ab, wodurch Ingenieure eine präzise Kontrolle über die Dicke, Dichte und Zusammensetzung eines Films erhalten.

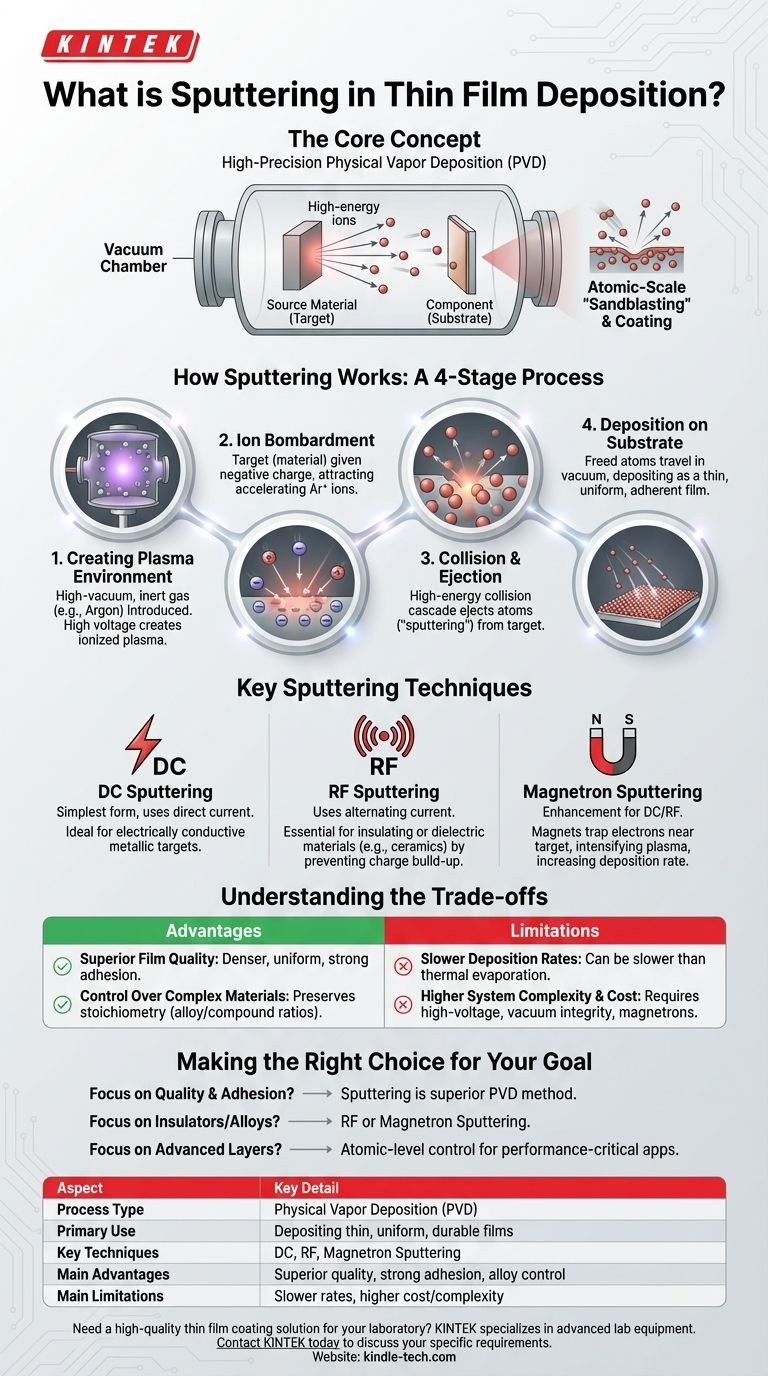

Wie Sputtern funktioniert: Eine schrittweise Aufschlüsselung

Um Sputtern zu verstehen, stellt man es sich am besten als einen kontrollierten, vierteiligen Prozess vor, der in einer speziellen Vakuumkammer abläuft.

Schritt 1: Erzeugung der Plasmaumgebung

Der Prozess beginnt in einer Hochvakuumanlage, die mit einer kleinen, kontrollierten Menge eines Edelgases, typischerweise Argon (Ar), befüllt wird. Anschließend wird eine hohe Spannung angelegt, die Elektronen von den Argonatomen trennt und ein leuchtendes, ionisiertes Gas erzeugt, das als Plasma bekannt ist.

Schritt 2: Ionenbeschuss des Targets

Das Target, das aus dem abzuscheidenden Material besteht, wird negativ elektrisch geladen. Dies führt dazu, dass die positiv geladenen Argonionen (Ar+) aus dem Plasma aggressiv beschleunigt werden und mit der Oberfläche des Targets kollidieren.

Schritt 3: Die Kaskade der Kollisionen und die Ejektion

Wenn ein Hochenergieion auf das Target trifft, überträgt es seinen Impuls auf die Targetatome. Dies löst unter der Oberfläche eine Kollisionskaskade aus, ähnlich einer subatomaren Kettenreaktion. Diese Kaskade führt letztendlich dazu, dass Atome von der Oberfläche des Targets physikalisch herausgeschlagen, also „gesputtert“, werden.

Schritt 4: Abscheidung auf dem Substrat

Diese neu freigesetzten Atome vom Target wandern durch die Vakuumkammer und landen auf dem Substrat (dem zu beschichtenden Objekt, wie einem Siliziumwafer oder einer optischen Linse). Da sie mit erheblicher Energie ankommen, bilden sie einen sehr dichten, gut haftenden und hochgradig gleichmäßigen Dünnfilm.

Wichtige Sputtertechniken

Obwohl das Prinzip dasselbe ist, werden je nach Material und gewünschtem Ergebnis unterschiedliche Sputtertechniken eingesetzt.

DC-Sputtern

Dies ist die einfachste Form, bei der eine Gleichspannung (DC) verwendet wird. Sie eignet sich hervorragend für die Abscheidung von elektrisch leitfähigen metallischen Targets.

RF-Sputtern

Für isolierende oder dielektrische Materialien (wie Keramiken) funktioniert ein Gleichstrom nicht. Das Hochfrequenz-Sputtern (RF-Sputtern) verwendet einen Wechselstrom, der seine Polarität schnell umkehrt. Dies verhindert den Aufbau von Ladung auf dem Target und ermöglicht das effektive Sputtern von nicht leitfähigen Materialien, wodurch die Anwendungsmöglichkeiten des Prozesses dramatisch erweitert werden.

Magnetron-Sputtern

Dies ist eine Verbesserung, die sowohl auf das DC- als auch auf das RF-Sputtern angewendet werden kann. Starke Magnete werden hinter dem Target platziert, um Elektronen im Plasma nahe dessen Oberfläche einzuschließen. Dies intensiviert die Ionisierung des Argongases und erzeugt ein viel dichteres Plasma, was die Abscheidungsrate signifikant erhöht und die Substraterhitzung reduziert.

Die Abwägungen verstehen

Sputtern ist eine leistungsstarke Technik, birgt jedoch spezifische Vor- und Nachteile, die entscheidend zu verstehen sind.

Vorteil: Überlegene Filmqualität

Gesputterte Filme sind typischerweise viel dichter, gleichmäßiger und weisen eine stärkere Haftung auf dem Substrat auf als andere Methoden wie die thermische Verdampfung. Die höhere kinetische Energie der abgeschiedenen Atome ist ein Hauptgrund dafür.

Vorteil: Kontrolle über komplexe Materialien

Sputtern eignet sich hervorragend für die Abscheidung von Legierungen und Verbundwerkstoffen. Der Prozess überträgt das Material originalgetreu vom Target auf das Substrat und bewahrt dabei die ursprüngliche Stöchiometrie (die elementaren Verhältnisse).

Einschränkung: Langsamere Abscheidungsraten

In manchen Fällen, insbesondere im Vergleich zur einfachen thermischen Verdampfung, kann Sputtern ein langsamerer Prozess sein. Das Magnetron-Sputtern wurde speziell entwickelt, um dieses Problem durch Erhöhung der Abscheidegeschwindigkeit zu mildern.

Einschränkung: Höhere Systemkomplexität und Kosten

Sputtersysteme sind aufgrund der Notwendigkeit von Hochspannungsnetzteilen, Vakuumintegrität und (oftmals) Magnetrons im Allgemeinen komplexer und teurer als einfachere Abscheidungstechniken.

Die richtige Wahl für Ihr Ziel treffen

Sputtern ist eine grundlegende Technologie für unzählige Branchen, von Halbleitern und Optik bis hin zu medizinischen Geräten und Datenspeicherung. Die korrekte Anwendung hängt vollständig von den erforderlichen Eigenschaften des Films ab.

- Wenn Ihr Hauptaugenmerk auf Filmqualität, Gleichmäßigkeit und Haftung liegt: Sputtern ist fast immer die überlegene Methode der physikalischen Gasphasenabscheidung.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines isolierenden Materials oder einer komplexen Legierung liegt: RF- oder Magnetron-Sputtern ist die definitive Wahl, um die Zusammensetzung und Qualität zu erhalten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung fortschrittlicher optischer oder elektronischer Schichten liegt: Sputtern bietet die Kontrolle auf atomarer Ebene, die für leistungsabhängige Anwendungen wie Antireflexionsbeschichtungen und Halbleiterschaltkreise erforderlich ist.

Indem Sie den Kernmechanismus verstehen, können Sie das Sputtern nutzen, um Materialien auf atomarer Ebene zu konstruieren und so die nächste Generation fortschrittlicher Technologien zu ermöglichen.

Zusammenfassungstabelle:

| Aspekt | Wesentliche Details |

|---|---|

| Prozesstyp | Physikalische Gasphasenabscheidung (PVD) |

| Hauptanwendung | Abscheidung dünner, gleichmäßiger und haltbarer Filme |

| Schlüsseltechniken | DC-Sputtern, RF-Sputtern, Magnetron-Sputtern |

| Hauptvorteile | Überlegene Filmqualität, starke Haftung, ausgezeichnete Kontrolle für Legierungen und Verbindungen |

| Haupteinschränkungen | Langsamere Abscheidungsraten, höhere Systemkomplexität und Kosten |

Benötigen Sie eine hochwertige Dünnschichtbeschichtungslösung für Ihr Labor?

Sputtern ist die definitive Wahl für Anwendungen, die überlegene Filmdichte, Gleichmäßigkeit und Haftung erfordern – von Halbleiterwafern und optischen Linsen bis hin zu medizinischen Geräten. KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien, einschließlich Sputtersystemen, um Ihren präzisen Forschungs- und Produktionsanforderungen gerecht zu werden.

Lassen Sie sich von unseren Experten dabei helfen, atomare Kontrolle für Ihr nächstes Projekt zu erreichen. Kontaktieren Sie KINTEK noch heute, um Ihre spezifischen Anforderungen zu besprechen und die richtige Sputterlösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagensystem Kammer-Schiebe-PECVD-Rohroofen mit Flüssigkeitsvergaser PECVD-Maschine

- Verdampferschale für organische Materie

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

Andere fragen auch

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen