Im Wesentlichen ist die Sputterabscheidung ein Physical Vapor Deposition (PVD)-Verfahren, bei dem ein fester Ausgangsstoff, das sogenannte „Target“ (Zielscheibe), mit energiereichen Ionen aus einem Plasma beschossen wird. Dieser Beschuss schlägt Atome physisch von der Oberfläche des Targets herunter oder „sputtert“ sie ab. Diese ausgestoßenen Atome wandern dann durch ein Vakuum und lagern sich auf einem Substrat ab, wodurch ein außergewöhnlich dünner und gleichmäßiger Film entsteht.

Sputtern ist kein thermischer Prozess des Schmelzens und Verdampfens von Material; es ist ein rein physikalischer, kinetischer Prozess. Dieser grundlegende Unterschied ist der Grund, warum es sich hervorragend zur Herstellung hochwertiger Filme aus Materialien eignet, die mit anderen Methoden nur schwer oder gar nicht abgeschieden werden können.

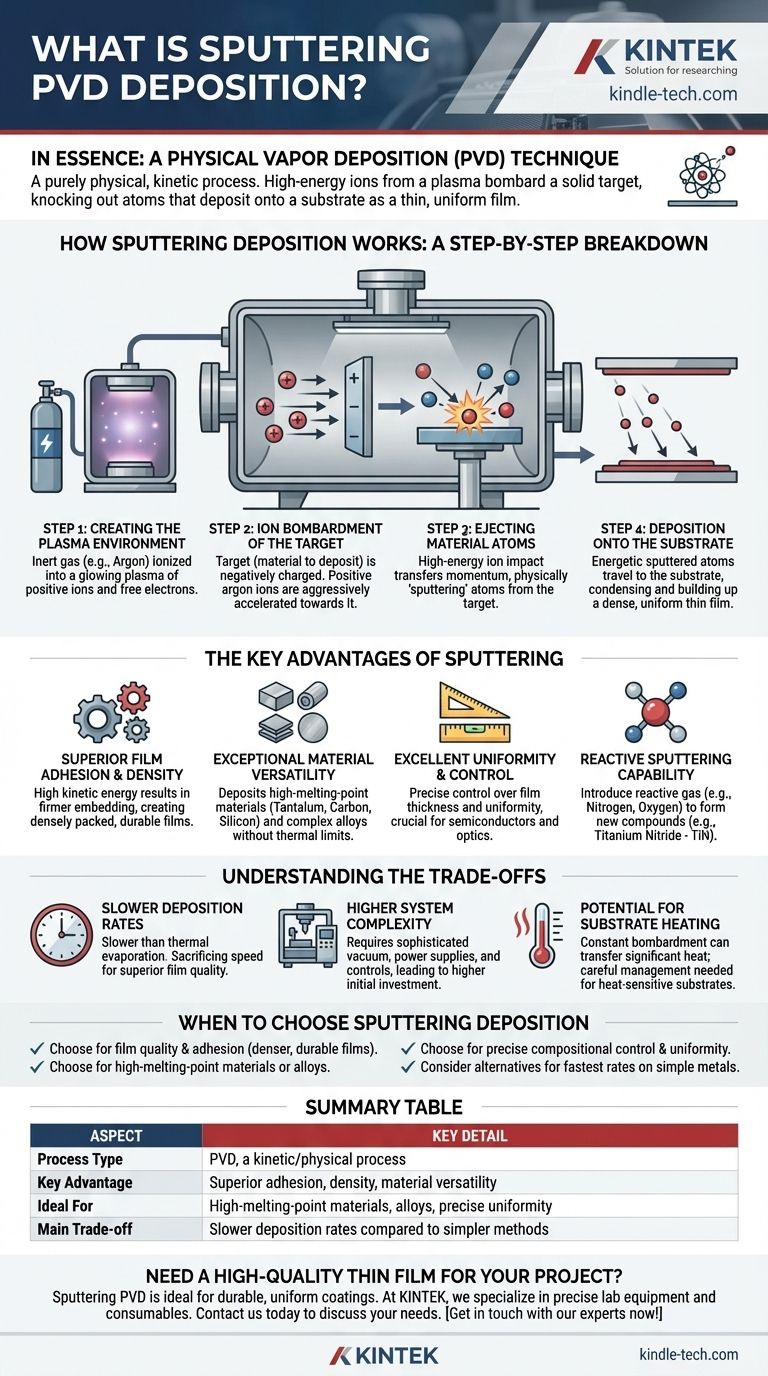

Wie die Sputterabscheidung funktioniert: Eine schrittweise Aufschlüsselung

Um zu verstehen, warum das Sputtern so effektiv ist, ist es hilfreich, den Prozess von Anfang bis Ende in der Vakuumkammer zu visualisieren.

Schritt 1: Erzeugung der Plasmaumgebung

Der Prozess beginnt damit, dass ein Inertgas, meistens Argon (Ar), in eine Hochvakuumkammer eingeleitet wird.

Anschließend wird eine hohe Spannung angelegt, die die Argon-Gasatome ionisiert. Dadurch entsteht ein Plasma, ein leuchtender Materiezustand, der aus positiven Argonionen und freien Elektronen besteht.

Schritt 2: Ionenbeschuss des Targets

Das feste Material, das abgeschieden werden soll, wird als „Target“ (Kathode) eingerichtet. Dieses Target erhält eine negative elektrische Ladung.

Die positiv geladenen Argonionen im Plasma werden aggressiv auf das negativ geladene Target beschleunigt und treffen mit immenser kinetischer Energie auf dessen Oberfläche.

Schritt 3: Ausstoß von Materialatomen

Wenn ein Argonion mit dem Target kollidiert, überträgt es seinen Impuls, ähnlich wie eine Spielkugel beim Billard das Rack aufbricht.

Wenn die Energie des Ions hoch genug ist (typischerweise das Mehrfache der Bindungsenergie des Materials), löst es ein oder mehrere Atome von der Oberfläche des Targets. Diese physische Ausstoßung ist die zentrale „Sputter“-Aktion.

Schritt 4: Abscheidung auf dem Substrat

Die gesputterten Atome werden mit deutlich höherer kinetischer Energie ausgestoßen als Atome aus der thermischen Verdampfung.

Diese energiereichen Atome bewegen sich geradlinig, bis sie auf das nahegelegene Substrat (das zu beschichtende Objekt) treffen, wo sie kondensieren und sich Schicht für Schicht aufbauen, um einen hochgradig gleichmäßigen und dichten Dünnfilm zu bilden.

Die Hauptvorteile des Sputterns

Das Sputtern wird aus mehreren entscheidenden Gründen gegenüber anderen Abscheidungsverfahren bevorzugt, hauptsächlich im Zusammenhang mit der Filmqualität und der Materialflexibilität.

Überlegene Filthaftung und Dichte

Die hohe kinetische Energie der gesputterten Atome führt dazu, dass sie fester in die Oberfläche des Substrats eingebettet werden.

Dies resultiert in einer überlegenen Haftung und erzeugt Filme, die dichter gepackt und haltbarer sind als bei Prozessen mit geringerer Energie.

Außergewöhnliche Materialvielfalt

Da das Sputtern ein physikalischer und kein thermischer Prozess ist, ist es nicht durch den Schmelzpunkt eines Materials begrenzt.

Dies ermöglicht die effektive Abscheidung von Materialien mit extrem hohen Schmelzpunkten wie Tantal, Kohlenstoff und Silizium. Es eignet sich auch hervorragend für die Abscheidung komplexer Legierungen und Verbindungen, da die Materialzusammensetzung präzise vom Target auf das Substrat übertragen wird.

Ausgezeichnete Gleichmäßigkeit und Kontrolle

Das Sputtern bietet eine außergewöhnliche Kontrolle über die Filmdicke und die Gleichmäßigkeit auf der gesamten Oberfläche des Substrats.

Dieses Maß an Präzision ist der Grund, warum es ein grundlegendes Verfahren in Branchen wie der Halbleiterfertigung ist, wo selbst mikroskopische Unregelmäßigkeiten zum Ausfall von Bauteilen führen können.

Reaktive Sputterfähigkeit

Durch das Einbringen eines reaktiven Gases (wie Stickstoff oder Sauerstoff) in die Kammer zusammen mit dem Inertgas können auf dem Substrat neue Verbindungen gebildet werden.

Wenn beispielsweise ein Titan-Target in Gegenwart von Stickstoffgas gesputtert wird, entsteht eine ultraharte Titannitrid (TiN)-Beschichtung, ein Prozess, der als reaktives Sputtern bekannt ist.

Die Kompromisse verstehen

Kein einzelner Prozess ist für jede Anwendung perfekt. Das Verständnis der Einschränkungen des Sputterns ist entscheidend für eine fundierte Entscheidung.

Langsamere Abscheidungsraten

Im Allgemeinen ist das Sputtern eine langsamere Abscheidungsmethode im Vergleich zu Techniken wie der thermischen Verdampfung. Der Prozess des physischen Ausstoßens von Atomen einzeln ist weniger schnell als das Verdampfen eines Materials.

Dies ist der klassische Kompromiss: Geschwindigkeit für überlegene Filmqualität opfern.

Höhere Systemkomplexität

Sputtersysteme erfordern hochentwickelte Vakuumkammern, Hochspannungsnetzteile (DC für leitfähige Targets, HF für Isolatoren) und präzise Gasflusssteuerungen.

Dies führt zu höheren anfänglichen Investitionskosten für die Ausrüstung und einer höheren betrieblichen Komplexität als bei einfacheren Abscheidungsmethoden.

Potenzielle Substraterwärmung

Obwohl es im Vergleich zur Chemical Vapor Deposition (CVD) als Niedertemperaturverfahren gilt, kann der ständige Beschuss mit energiereichen Atomen dennoch eine erhebliche Wärmemenge auf das Substrat übertragen.

Bei extrem wärmeempfindlichen Substraten muss dieser Energietransfer sorgfältig gesteuert werden, um Schäden zu vermeiden.

Wann Sie die Sputterabscheidung wählen sollten

Ihre endgültige Entscheidung sollte von den spezifischen Anforderungen Ihres Materials und der gewünschten Qualität des Endfilms bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf Filmqualität und Haftung liegt: Wählen Sie Sputtern. Der Hochenergie-Abscheidungsprozess erzeugt dichtere, haltbarere Filme, die außergewöhnlich gut am Substrat haften.

- Wenn Sie mit Materialien mit hohem Schmelzpunkt oder Legierungen arbeiten: Sputtern ist die überlegene und oft einzig gangbare PVD-Option gegenüber der thermischen Verdampfung.

- Wenn Ihre Anwendung eine präzise Kontrolle der Zusammensetzung und Gleichmäßigkeit erfordert: Sputtern bietet die Feinabstimmung, die für komplexe Anwendungen wie Halbleiter, Optik und Datenspeichermedien erforderlich ist.

- Wenn Ihr Ziel die schnellstmögliche Abscheidungsrate für einfache Metalle ist: Sie könnten die thermische Verdampfung in Betracht ziehen, müssen sich jedoch auf die daraus resultierenden Kompromisse bei Filmdichte und Haftung einstellen.

Indem Sie die Prinzipien verstehen, können Sie das Sputtern nutzen, um Dünnschichten mit unvergleichlicher Qualität und Materialflexibilität zu erzielen.

Zusammenfassungstabelle:

| Aspekt | Wesentliche Details |

|---|---|

| Prozesstyp | Physical Vapor Deposition (PVD), ein kinetischer/physikalischer Prozess |

| Hauptvorteil | Überlegene Filthaftung, Dichte und Materialvielfalt |

| Ideal für | Materialien mit hohem Schmelzpunkt, Legierungen und Anwendungen, die präzise Gleichmäßigkeit erfordern |

| Größter Kompromiss | Langsamere Abscheidungsraten im Vergleich zu einfacheren Methoden wie der thermischen Verdampfung |

Benötigen Sie eine hochwertige Dünnschicht für Ihr Projekt?

Die Sputter-PVD-Abscheidung ist ideal für die Herstellung haltbarer, gleichmäßiger Beschichtungen für alles, von Halbleitern bis hin zu Speziallegierungen. Bei KINTEK sind wir darauf spezialisiert, Ihnen die präzisen Laborgeräte und Verbrauchsmaterialien zur Verfügung zu stellen, die Sie für hervorragende Ergebnisse benötigen.

Unsere Experten helfen Ihnen bei der Auswahl des richtigen Sputtersystems für Ihre spezifischen Material- und Anwendungsanforderungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Dünnschichtabscheidungsbedürfnisse Ihres Labors unterstützen können.

Kontaktieren Sie jetzt unsere Experten!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Verdampferschale für organische Materie

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

Andere fragen auch

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen