Bei jedem Physikalischen Gasphasenabscheidungsverfahren (PVD) ist das Substrat das Material, Objekt oder die Komponente, auf die die Beschichtung abgeschieden wird. Es dient als physikalische Grundlage für den Dünnfilm. Während die Kammer und Elektronik des PVD-Systems den Beschichtungsmaterialdampf erzeugen, ist es das Substrat, das diesen Dampf empfängt und die endgültigen Eigenschaften des beschichteten Teils bestimmt.

Das Substrat ist nicht nur eine passive Basis für die Beschichtung; es ist eine aktive Komponente, deren Eigenschaften – vom Material und der Temperatur bis zur Oberflächengüte – die Haftung, Struktur und letztendliche Leistung des abgeschiedenen Films direkt beeinflussen.

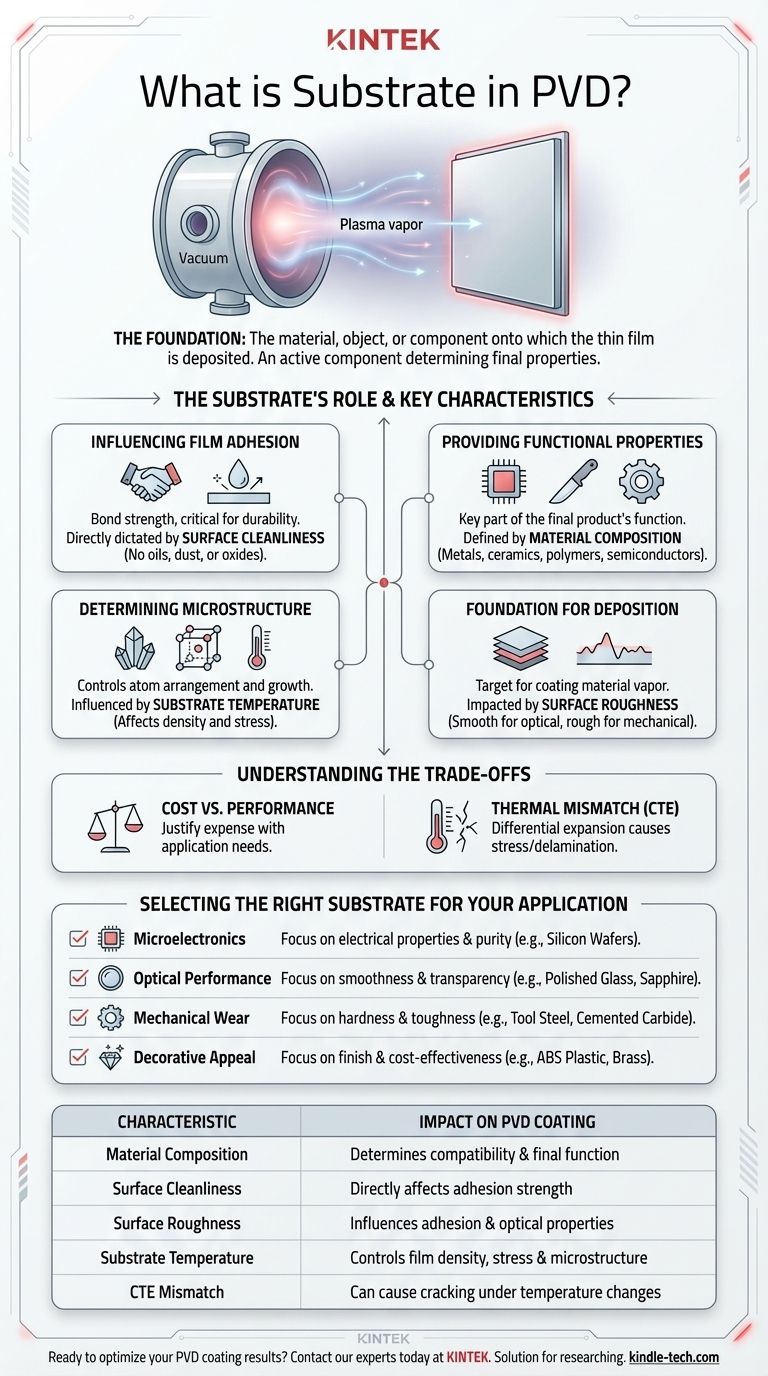

Die Rolle des Substrats im PVD-Ökosystem

Das Verständnis des Substrats ist das Verständnis des Ausgangspunkts für Qualität. Es ist ein integraler Bestandteil des PVD-Prozesses, genauso kritisch wie das Beschichtungsmaterial selbst oder die Abscheidungsanlage.

Die Grundlage für die Abscheidung

Auf seiner grundlegendsten Ebene ist das Substrat einfach das Ziel für das verdampfte Beschichtungsmaterial. Atome oder Moleküle bewegen sich von der Quelle (z. B. einem Sputtertarget) durch die Vakuumkammer und kondensieren auf der Oberfläche des Substrats, wodurch die Filmschicht Schicht für Schicht aufgebaut wird.

Beeinflussung der Filmhaftung

Die Haftung ist die Bindungsstärke zwischen der Beschichtung und dem Substrat. Dies ist wohl der kritischste Faktor für eine dauerhafte Beschichtung und wird fast ausschließlich durch den Oberflächenzustand des Substrats bestimmt.

Eine unreine Oberfläche, die mit Ölen, Staub oder Oxiden kontaminiert ist, verhindert die Bildung einer starken Bindung, was zu einem Film führt, der leicht abblättert oder abplatzt.

Bestimmung von Mikrostruktur und Wachstum

Das Substrat beeinflusst direkt, wie sich die Atome der Beschichtung beim Auftreffen anordnen. Die Temperatur des Substrats steuert beispielsweise die Mobilität der ankommenden Atome.

Ein heißeres Substrat ermöglicht es den Atomen, sich vor dem Absetzen stärker zu bewegen, was zu einem dichteren, weniger spannungsreichen Film führen kann. Ein kälteres Substrat "friert" Atome an Ort und Stelle ein, was zu einer poröseren oder säulenförmigen Struktur führen kann.

Bereitstellung funktionaler Eigenschaften

In vielen Anwendungen ist das Substrat nicht nur ein Träger, sondern ein wichtiger Bestandteil der Funktion des Endprodukts. Bei einem integrierten Schaltkreis ist das Siliziumwafer-Substrat die aktive elektronische Komponente. Bei einer beschichteten Turbinenschaufel bietet das Superlegierungs-Substrat die Hochtemperaturfestigkeit.

Wichtige Substratmerkmale, die zu berücksichtigen sind

Die Auswahl und Vorbereitung eines Substrats sind bewusste technische Entscheidungen. Mehrere Schlüsselmerkmale müssen verwaltet werden, um ein erfolgreiches Ergebnis zu gewährleisten.

Materialzusammensetzung

Substrate können aus einer Vielzahl von Materialien hergestellt werden, darunter Metalle (wie Stahl, Aluminium, Titan), Keramiken (Aluminiumoxid, Siliziumnitrid), Polymere, Glas und Halbleiter (Siliziumwafer). Die Wahl hängt vollständig von den Anforderungen der Endanwendung ab.

Oberflächenvorbereitung und Sauberkeit

Dies ist eine nicht verhandelbare Voraussetzung für eine gute Haftung. Substrate durchlaufen strenge mehrstufige Reinigungsverfahren, oft unter Verwendung von Lösungsmitteln, Ultraschallbädern und In-situ-Plasmaätzen unmittelbar vor Beginn der Abscheidung. Schon ein einziger Fingerabdruck kann eine Beschichtung ruinieren.

Oberflächenrauheit

Die Topographie oder Rauheit der Substratoberfläche ist wichtig. Eine extrem glatte Oberfläche, wie die eines polierten Siliziumwafers, ist für optische oder Halbleiterfilme unerlässlich. Eine leicht rauere Oberfläche kann manchmal die Haftung für mechanische Beschichtungen durch physikalische Verzahnung verbessern.

Substrattemperatur

Wie bereits erwähnt, ist die Temperatur ein primärer Prozessparameter. PVD-Systeme umfassen oft integrierte Heizelemente oder Kühlstufen, um die Substrattemperatur während der Abscheidung präzise zu steuern und so die Dichte, Spannung und Kristallstruktur des Films fein abzustimmen.

Die Kompromisse verstehen

Die Wahl eines Substrats beinhaltet das Abwägen konkurrierender Faktoren. Ein ideales Substrat für eine Anwendung kann für eine andere völlig ungeeignet sein.

Kosten vs. Leistung

Ein hoch entwickeltes Substrat, wie ein großer Einkristall-Siliziumwafer, ist deutlich teurer als ein einfaches Stück Edelstahl. Die Kosten des Substrats müssen durch die Leistungsanforderungen der Anwendung gerechtfertigt sein.

Thermische Fehlanpassung

Jedes Material hat einen thermischen Ausdehnungskoeffizienten (CTE) – die Rate, mit der es sich bei Temperaturänderungen ausdehnt oder zusammenzieht. Wenn der CTE des Substrats und der Beschichtung sehr unterschiedlich sind, können Temperaturänderungen enorme Spannungen im Film aufbauen, die dazu führen, dass er reißt oder delaminiert.

Chemische und strukturelle Verträglichkeit

Das Substratmaterial muss bei den erforderlichen Prozesstemperaturen stabil sein und darf nicht chemisch mit dem Beschichtungsmaterial reagieren. Darüber hinaus kann seine eigene Kristallstruktur manchmal verwendet werden, um das Wachstum des abgeschiedenen Films in einem Prozess, der als Epitaxie bekannt ist, zu beeinflussen.

Auswahl des richtigen Substrats für Ihre Anwendung

Die richtige Wahl wird immer durch Ihr Endziel bestimmt. Nach der Sicherstellung einer ordnungsgemäßen Reinigung sollten Sie die folgenden Richtlinien beachten.

- Wenn Ihr Hauptaugenmerk auf der Mikroelektronik liegt: Ihre Wahl wird durch elektrische Eigenschaften und Reinheit bestimmt, wodurch Einkristall-Siliziumwafer der Standard sind.

- Wenn Ihr Hauptaugenmerk auf der optischen Leistung liegt: Sie benötigen ein Substrat mit außergewöhnlicher Glätte und Transparenz im gewünschten Wellenlängenbereich, wie poliertes Glas, Quarzglas oder Saphir.

- Wenn Ihr Hauptaugenmerk auf der mechanischen Verschleißfestigkeit liegt: Ihr Substrat muss hart und zäh sein, wie Werkzeugstahl oder Hartmetall, wobei die Oberflächenvorbereitung für maximale Haftung oberste Priorität hat.

- Wenn Ihr Hauptaugenmerk auf der dekorativen Attraktivität liegt: Kosteneffizienz und die Fähigkeit, eine glatte, helle Oberfläche auf Materialien wie ABS-Kunststoff, Messing oder Edelstahl zu erzielen, sind die Hauptantriebskräfte.

Letztendlich behandelt ein erfolgreicher PVD-Prozess das Substrat als kritisches Designelement, nicht als Nebensache.

Zusammenfassungstabelle:

| Wichtiges Substratmerkmal | Auswirkung auf die PVD-Beschichtung |

|---|---|

| Materialzusammensetzung (z. B. Metall, Keramik, Polymer) | Bestimmt Kompatibilität, thermische Stabilität und Endteilfunktion |

| Oberflächenreinheit | Beeinflusst direkt die Haftfestigkeit; Verunreinigungen verursachen Abblättern |

| Oberflächenrauheit | Beeinflusst Filmhaftung und optische Eigenschaften (glatt vs. rau) |

| Substrattemperatur | Steuert Filmdichte, Spannung und Mikrostruktur während der Abscheidung |

| Wärmeausdehnungskoeffizient (CTE) | Fehlanpassung zur Beschichtung kann bei Temperaturänderungen Risse oder Delamination verursachen |

Bereit, Ihre PVD-Beschichtungsergebnisse zu optimieren? Das richtige Substrat ist genauso wichtig wie die Beschichtung selbst. Bei KINTEK sind wir spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien für all Ihre PVD- und Oberflächentechnik-Anforderungen. Ob Sie mit Metallen, Keramiken oder Halbleitern arbeiten, unser Fachwissen stellt sicher, dass Ihre Substrate für maximale Beschichtungsleistung und Haltbarkeit vorbereitet sind. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir den Erfolg Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- MgF2 Magnesiumfluorid-Kristallsubstratfenster für optische Anwendungen

- Optisches Fensterglas Substratwafer Quarzplatte JGS1 JGS2 JGS3

- Float-Floatglas für Laboranwendungen

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Optisches Fensterglas Substrat Wafer CaF2 Substrat Fenster Linse

Andere fragen auch

- Was ist das Substrat für den CVD-Prozess? Die Wahl der richtigen Grundlage für Ihren Dünnfilm

- Welche Substrate werden für die Dünnschichtabscheidung verwendet? Die Wahl der richtigen Grundlage für Ihre Anwendung

- Was ist das beste Substrat für Graphen? Es hängt von den spezifischen Anforderungen Ihrer Anwendung ab.

- Was ist das Substrat beim Sputtern? Die Grundlage für hochwertige Dünnschichtabscheidung

- Welches Substrat wird bei CVD verwendet? Die Grundlage für hochwertige dünne Schichten