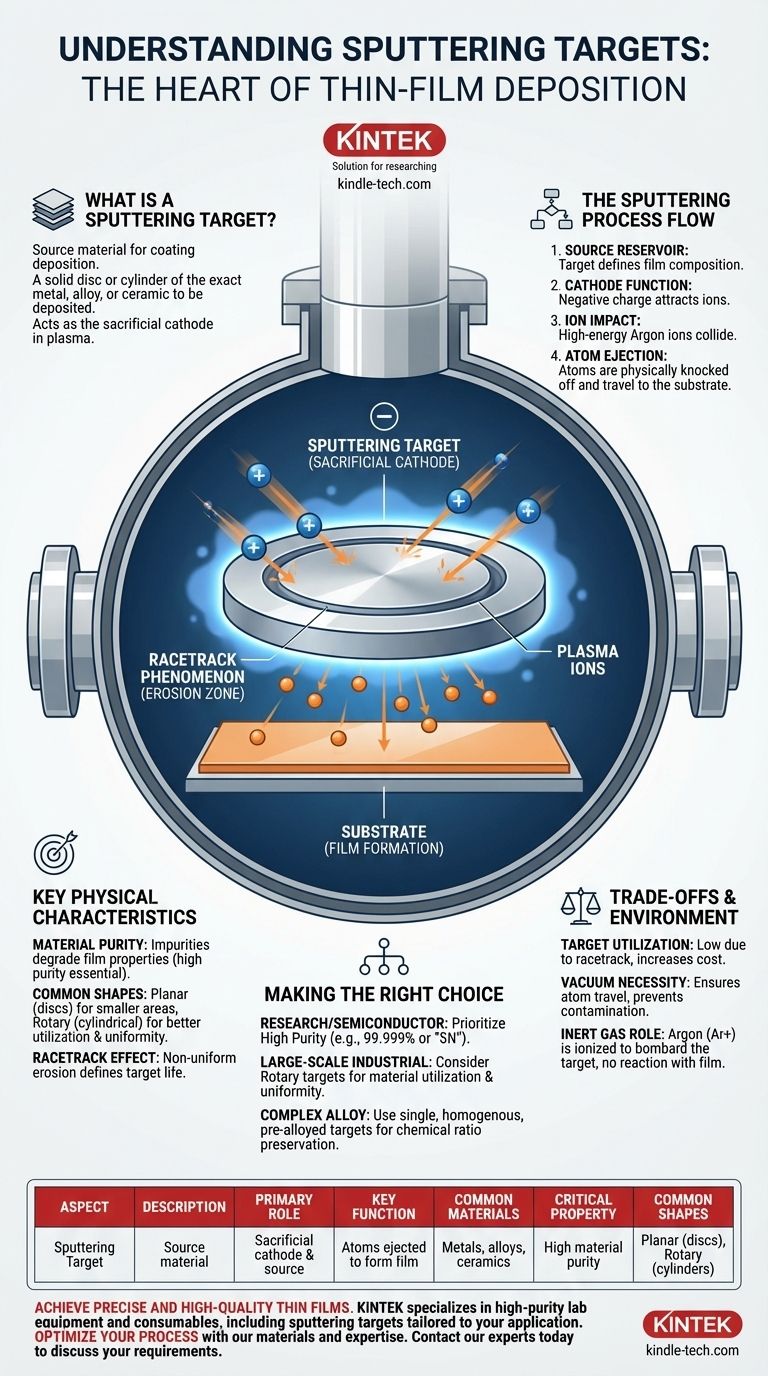

Bei der Dünnschichtabscheidung ist das Sputter-Target das Quellenmaterial, aus dem eine Beschichtung erzeugt wird. Es handelt sich um ein festes Stück – oft eine Scheibe oder ein Zylinder – aus dem exakten Metall, der Legierung oder der Keramik, das Sie auf ein Substrat abscheiden möchten. Während des Sputterprozesses wird dieses Target mit energiereichen Ionen bombardiert, die Atome von seiner Oberfläche physisch abschlagen, sodass diese wandern und einen dünnen, gleichmäßigen Film auf dem zu beschichtenden Objekt bilden können.

Das Sputter-Target ist mehr als nur ein Block Rohmaterial; es fungiert als opfernde Kathode in einer Plasmaumgebung. Seine Zusammensetzung bestimmt direkt die Eigenschaften der fertigen Schicht, und seine Wechselwirkung mit dem Plasma ist der Kernmechanismus des gesamten physikalischen Gasphasenabscheidungsverfahrens (PVD).

Die Rolle des Targets im Sputterprozess

Um das Target zu verstehen, muss man zunächst seine zentrale Rolle im Sputter-Workflow verstehen. Der Prozess ist eine Abfolge physikalischer Ereignisse, die in einer Vakuumkammer stattfinden.

Die Quelle der Dünnschicht

Die grundlegendste Rolle des Targets ist die des Reservoirs für das Beschichtungsmaterial. Die Zusammensetzung des Targets bestimmt die Zusammensetzung der fertigen Schicht. Wenn Sie eine Titannitrid-Beschichtung benötigen, verwenden Sie ein Titan-Target in einer Stickstoffgasumgebung.

Funktion als Kathode

Im Sputtersystem ist das Target kein passives Bauteil. Ihm wird eine starke negative elektrische Ladung zugeführt, wodurch es als Kathode fungiert. Die Kammerwände oder eine separate Elektrode dienen als Anode.

Der Aufprallpunkt

Diese negative Ladung zieht positiv geladene Ionen aus dem Plasma an. Dieses Plasma wird typischerweise erzeugt, indem ein Inertgas, wie Argon, zugeführt und es mit einer Hochspannung angeregt wird. Die resultierenden positiven Argonionen (Ar+) beschleunigen direkt auf das negativ geladene Target zu.

Das „Sputtern“ (Herausschlagen)

Wenn diese energiereichen Ionen mit dem Target kollidieren, übertragen sie ihren Impuls und ihre Energie auf die Oberflächenatome des Targets. Diese Kollision ist stark genug, um einzelne Atome aus dem Targetmaterial physisch herauszuschlagen oder zu „sputtern“. Diese ausgestoßenen Atome wandern dann durch das Vakuum und lagern sich auf dem Substrat ab, wodurch die gewünschte Dünnschicht Atom für Atom aufgebaut wird.

Physikalische Eigenschaften eines Sputter-Targets

Die physikalische Beschaffenheit des Targets selbst ist entscheidend für den Erfolg und die Konsistenz des Abscheidungsprozesses.

Materialreinheit und Zusammensetzung

Die Reinheit des Targetmaterials ist von größter Bedeutung. Alle im Target vorhandenen Verunreinigungen werden zusammen mit dem Hauptmaterial herausgesputtert und in die Dünnschicht eingebaut, was deren elektrische, optische oder mechanische Eigenschaften beeinträchtigen kann. Bei Legierungsschichten muss das Target eine einheitliche, homogene Zusammensetzung aufweisen.

Gängige Formen und Gestalten

Targets gibt es in verschiedenen Formen, aber die häufigsten sind planar (flache Scheiben) und rotierend (zylindrisch). Die Wahl hängt von der spezifischen Ausrüstung und dem Umfang des Betriebs ab, wobei rotierende Targets oft eine bessere Materialausnutzung und Gleichmäßigkeit für die großflächige Beschichtung bieten.

Das „Rennstrecken“-Phänomen

Das Sputtern ist selten über die gesamte Targetoberfläche gleichmäßig, insbesondere wenn Magnete verwendet werden, um das Plasma einzuschließen und die Effizienz zu steigern. Die Bombardierung ist in einer bestimmten Zone am intensivsten, die schneller erodiert als der Rest des Targets. Dies erzeugt eine sichtbare Rille, die als „Rennstrecke“ (Racetrack) bekannt ist und die nutzbare Lebensdauer des Targets definiert.

Verständnis der Kompromisse und der Umgebung

Das Target existiert nicht isoliert. Seine Wirksamkeit hängt direkt von seiner Umgebung und den inhärenten Grenzen des Prozesses ab.

Target-Auslastung und Kosten

Aufgrund des „Rennstrecken“-Effekts bleibt ein erheblicher Teil des Targetmaterials oft ungenutzt, wenn die Rille zu tief wird. Diese geringe Materialauslastung kann die Betriebskosten erhöhen, da das gesamte Target ersetzt werden muss, obwohl noch viel davon übrig ist.

Die Notwendigkeit eines Vakuums

Der gesamte Prozess muss in einem Hochvakuum (typischerweise unter 10⁻⁵ mbar) stattfinden. Dies ist aus zwei Gründen notwendig: Erstens, um sicherzustellen, dass die herausgesputterten Atome ohne Kollision mit Luftmolekülen zum Substrat gelangen können, und zweitens, um zu verhindern, dass Verunreinigungen wie Sauerstoff oder Wasserdampf in die Schicht eingebaut werden.

Die Rolle des Inertgases

Nachdem das anfängliche Vakuum erreicht ist, wird ein inertes Sputtergas (normalerweise Argon) bei einem sehr niedrigen Druck (etwa 10⁻³ mbar) eingeleitet. Dieses Gas reagiert nicht mit der Schicht; sein einziger Zweck ist die Ionisierung, um die Plasma-„Projektile“ zu erzeugen, die das Target bombardieren.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Targets und der richtigen Prozessparameter hängt vollständig vom gewünschten Ergebnis Ihrer Beschichtung ab.

- Wenn Ihr Hauptaugenmerk auf hochreiner Forschung oder Halbleiterfertigung liegt: Sie müssen ein Target mit der höchstmöglichen Reinheit (z. B. 99,999 % oder „5N“) priorisieren, um sicherzustellen, dass die elektrischen und physikalischen Eigenschaften der Schicht nicht beeinträchtigt werden.

- Wenn Ihr Hauptaugenmerk auf großflächiger industrieller Beschichtung liegt (z. B. Architekturglas): Ziehen Sie die Verwendung von rotierenden Targets in Betracht, um die Materialauslastung zu maximieren und eine bessere Gleichmäßigkeit über große Flächen zu erzielen, wodurch die langfristigen Betriebskosten gesenkt werden.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einer komplexen Legierung liegt: Stellen Sie sicher, dass Ihr Target ein einzelnes, vorlegiertes Stück mit homogener Zusammensetzung ist, um zu garantieren, dass die resultierende Schicht das gleiche chemische Verhältnis wie die Quelle aufweist.

Letztendlich ist das Verständnis des Targets der erste Schritt zur Beherrschung der Kontrolle, Qualität und Effizienz jeder Sputteranwendung.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Hauptrolle | Dient als opfernde Kathode und Quellenmaterial für die Beschichtung. |

| Schlüsselfunktion | Seine Atome werden durch Ionenbeschuss ausgestoßen, um einen Dünnfilm auf einem Substrat zu bilden. |

| Gängige Materialien | Metalle, Legierungen und Keramiken (z. B. Titan für TiN-Beschichtungen). |

| Kritische Eigenschaft | Hohe Materialreinheit ist für die Qualität der Endschicht unerlässlich. |

| Gängige Formen | Planar (Scheiben) und Rotierend (Zylinder). |

Bereit für präzise und hochwertige Dünnschichten?

Ihr Sputter-Target ist das Herzstück Ihres Abscheidungsprozesses. Die Wahl des richtigen Materials, der richtigen Reinheit und des richtigen Formfaktors ist entscheidend für den Erfolg Ihrer Forschung oder Produktion.

KINTEK ist spezialisiert auf hochreine Laborgeräte und Verbrauchsmaterialien, einschließlich Sputter-Targets, die auf Ihre spezifische Anwendung zugeschnitten sind – sei es für die Halbleiterforschung, industrielle Beschichtungen oder die Abscheidung komplexer Legierungen. Wir liefern die Materialien und das Know-how, um sicherzustellen, dass Ihre Schichten die höchsten Standards für Leistung und Konsistenz erfüllen.

Lassen Sie uns Ihnen helfen, Ihren Prozess zu optimieren. Kontaktieren Sie noch heute unsere Experten, um Ihre Anforderungen an Sputter-Targets zu besprechen und herauszufinden, wie KINTEK die Ziele Ihres Labors unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Labor-Sterilisator Labor-Autoklav Pulsierender Vakuum-Tisch-Dampfsterilisator

- Kundenspezifischer PTFE-Teflon-Teilehersteller für PTFE-Maschensieb F4

- Hersteller von kundenspezifischen PTFE-Teflon-Teilen für Kulturschalen und Verdampfungsschalen

Andere fragen auch

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten