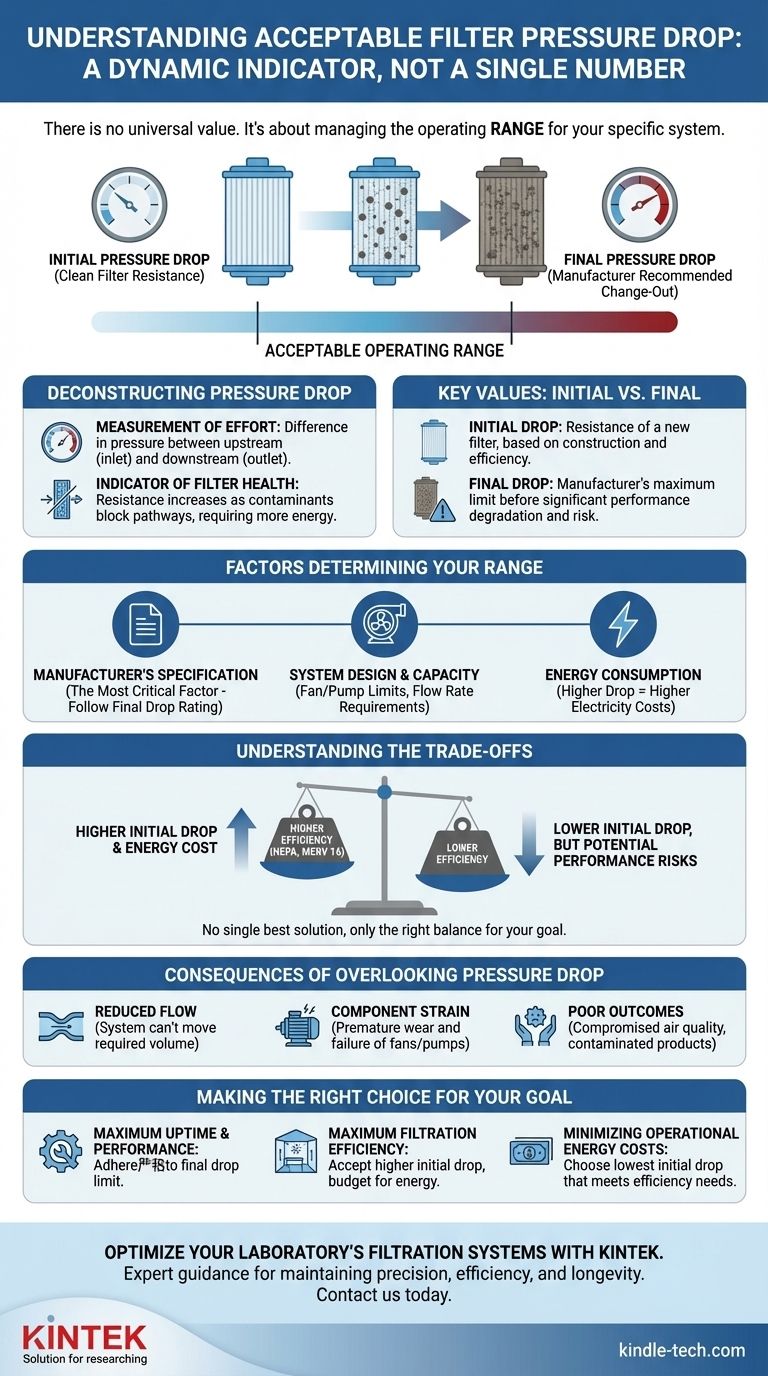

Es gibt keinen einzigen universellen Wert für einen akzeptablen Druckabfall über einen Filter. Stattdessen wird dieser kritische Wert vom Filterhersteller und den spezifischen Betriebsanforderungen Ihres Systems definiert. Er ist ein dynamischer Indikator für den Filterzustand, keine statische Zahl.

Die Kernaussage ist, die Frage neu zu formulieren. Anstatt nach einem einzigen "akzeptablen" Druckabfall zu suchen, besteht das Ziel darin, den Betriebs-bereich zu verstehen – vom anfänglichen Druckabfall des sauberen Filters bis zum endgültigen empfohlenen Austauschdruckabfall – wie vom Hersteller für Ihr System angegeben.

Druckabfall entschlüsseln: Ein Indikator für die Systemgesundheit

Druckabfall ist die Messung des Widerstands, den ein Fluid (wie Luft oder eine Flüssigkeit) beim Durchströmen eines Filters erfährt. Dieser Widerstand ist grundlegend für die Funktionsweise eines Filters.

Was der Druckabfall tatsächlich misst

Betrachten Sie den Druckabfall als eine Messung des Aufwands. Es ist die Druckdifferenz zwischen der stromaufwärtigen (Einlass-)Seite des Filters und der stromabwärtigen (Auslass-)Seite.

Ein brandneuer, sauberer Filter bietet konstruktionsbedingt einen gewissen Widerstand. Wenn dieser Filter Verunreinigungen auffängt, werden die Durchgangswege für das Fluid zunehmend blockiert, wodurch mehr Energie benötigt wird, um das Fluid hindurchzudrücken. Dieser erhöhte Widerstand zeigt sich als Anstieg des Druckabfalls.

Die zwei Schlüsselwerte: Anfang vs. Ende

Um jedes Filtrationssystem zu verwalten, müssen Sie zwei Zahlen kennen, nicht nur eine:

- Anfänglicher Druckabfall: Dies ist der Widerstand eines sauberen, brandneuen Filters. Dieser Wert wird durch die Konstruktion des Filters und seine Effizienzklasse bestimmt.

- Endgültiger Druckabfall: Dies ist der vom Hersteller empfohlene maximale Druckabfall, bei dem der Filter ausgetauscht werden sollte. Ein Betrieb über diesen Punkt hinaus führt zu einer erheblichen Leistungsverschlechterung und birgt das Risiko einer Systembeschädigung.

Warum ein höherer Anfangsdruckabfall nicht immer schlecht ist

Ein häufiges Missverständnis ist, dass ein niedriger anfänglicher Druckabfall immer besser ist. Wie die Referenzen jedoch zeigen, besteht ein direkter Zusammenhang zwischen Filtrationseffizienz und Druckabfall.

Hocheffiziente Filter (wie HEPA oder MERV 16) haben sehr dichte Medien, um winzige Partikel aufzufangen. Diese dichte Struktur erzeugt von Natur aus mehr Widerstand, was zu einem höheren anfänglichen Druckabfall im Vergleich zu einem weniger effizienten Filter führt. Dies ist ein Konstruktionsmerkmal, kein Fehler.

Faktoren, die Ihren "akzeptablen" Bereich bestimmen

Der korrekte Druckabfallbereich für Ihre Anwendung ist nicht willkürlich. Er ist ein berechneter Wert, der auf mehreren miteinander verbundenen Faktoren basiert.

Die Herstellerspezifikation

Dies ist der kritischste Faktor. Der Filterhersteller hat die strukturelle Integrität und die Leistungskurve des Filters getestet. Er gibt die Empfehlung für den endgültigen Druckabfall, um sicherzustellen, dass der Filter effektiv arbeitet, ohne zusammenzubrechen oder zu versagen. Verwenden Sie immer den vom Hersteller angegebenen endgültigen Druckabfall als primäre Richtlinie.

Systemdesign und Lüfter-/Pumpenkapazität

Der Lüfter oder die Pumpe Ihres Systems ist so ausgelegt, dass sie gegen einen bestimmten Gesamtwiderstand arbeitet. Wenn der Filter beladen wird und der Druckabfall steigt, muss der Lüfter oder die Pumpe härter arbeiten, um die gewünschte Durchflussrate aufrechtzuerhalten.

Wird der Druckabfall zu hoch, kann die Kapazität des Lüfters überschritten werden, was zu einem erheblichen Abfall des Fluiddurchflusses führt. Dies kann das System unterversorgen, die Heiz- oder Kühlleistung reduzieren oder einen kritischen industriellen Prozess beeinträchtigen.

Energieverbrauch

Das Drücken von Luft oder Flüssigkeit durch einen höheren Widerstand erfordert mehr Energie. Daher führt ein höherer Druckabfall direkt zu höheren Stromkosten für den Betrieb des Lüfters oder der Pumpe des Systems. Der "akzeptable" Bereich ist oft ein Gleichgewicht zwischen Filtrationszielen und Energiebudget.

Die Kompromisse verstehen

Die Auswahl und Verwaltung von Filtern basierend auf dem Druckabfall beinhaltet das Abwägen konkurrierender Prioritäten. Es gibt keine einzige "beste" Lösung, sondern nur die beste Lösung für Ihr spezifisches Ziel.

Effizienz vs. Energiekosten

Dies ist der primäre Kompromiss. Um eine höhere Filtrationseffizienz zu erreichen, müssen Sie einen höheren anfänglichen Druckabfall und folglich höhere Grundenergiekosten in Kauf nehmen. Ein System zu zwingen, einen Filter zu verwenden, für den es nicht ausgelegt ist, kann die Betriebskosten drastisch erhöhen.

Filterlebensdauer vs. Austauschkosten

Ein Filter mit einer sehr großen Oberfläche kann einen niedrigeren anfänglichen Druckabfall haben und länger brauchen, um seinen endgültigen Druckabfall zu erreichen, was ihm eine längere Lebensdauer verleiht. Dieser Filter kann jedoch in der Anschaffung teurer sein. Die Entscheidung, was "akzeptabel" ist, beinhaltet die Berechnung der Gesamtbetriebskosten, einschließlich Material, Arbeitszeit für den Austausch und Energie.

Die Kosten der Untätigkeit: Druckabfall übersehen

Das Ignorieren eines hohen Druckabfallwerts hat klare Konsequenzen. Dazu gehören:

- Reduzierter Durchfluss: Das System kann das erforderliche Luft- oder Flüssigkeitsvolumen nicht mehr bewegen.

- Komponentenbelastung: Lüfter- und Pumpenmotoren arbeiten härter, was zu vorzeitigem Verschleiß und potenziellem Ausfall führt.

- Schlechte Ergebnisse: In einem HVAC-System bedeutet dies schlechte Luftqualität und Komfort. In einem industriellen Prozess kann es ein kontaminiertes Endprodukt bedeuten.

Die richtige Wahl für Ihr Ziel treffen

Ihre Definition von "akzeptablem" Druckabfall hängt vollständig von Ihrer betrieblichen Priorität ab. Überwachen Sie die Druckdifferenz und verwenden Sie die endgültige Druckabfallbewertung des Herstellers als Ihr Signal zum Handeln.

- Wenn Ihr Hauptaugenmerk auf maximaler Systemverfügbarkeit und Leistung liegt: Halten Sie sich strikt an die vom Hersteller angegebene Druckabfallgrenze, um Durchflussreduzierung und Komponentenbelastung zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf maximaler Filtrationseffizienz liegt (z. B. Reinräume, Gesundheitswesen): Wählen Sie den hocheffizienten Filter, den Ihr System benötigt, akzeptieren Sie den höheren anfänglichen Druckabfall und budgetieren Sie die entsprechenden Energiekosten.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Betriebsenergiekosten liegt: Wählen Sie den Filter mit dem niedrigsten anfänglichen Druckabfall, der immer noch Ihre Mindestanforderungen an die Effizienz erfüllt, und stellen Sie sicher, dass Ihr System dafür ausgelegt wurde.

Indem Sie den Druckabfall als dynamische Wartungsanleitung und nicht als statische Regel behandeln, erhalten Sie präzise Kontrolle über die Gesundheit, Effizienz und Kosten Ihres Systems.

Zusammenfassungstabelle:

| Schlüsselkonzept | Beschreibung |

|---|---|

| Anfänglicher Druckabfall | Der Widerstand eines sauberen, neuen Filters. Ein Basiswert, der durch das Design und die Effizienz des Filters festgelegt wird. |

| Endgültiger Druckabfall | Der vom Hersteller empfohlene maximale Widerstand, bevor der Filter ausgetauscht werden sollte. |

| Primäres Ziel | Überwachen Sie den Druckabfall von anfänglich bis endgültig, um die Systemgesundheit und -leistung aufrechtzuerhalten. |

| Wesentlicher Kompromiss | Eine höhere Filtrationseffizienz bedeutet typischerweise einen höheren anfänglichen Druckabfall und höhere Energiekosten. |

Optimieren Sie die Filtrationssysteme Ihres Labors mit KINTEK.

Die Verwaltung des Filterdruckabfalls ist entscheidend für die Aufrechterhaltung der Präzision, Effizienz und Langlebigkeit Ihrer Laborgeräte. Egal, ob Sie HVAC-Systeme für eine kontrollierte Umgebung oder spezielle Filtration für empfindliche Prozesse betreiben, die richtigen Verbrauchsmaterialien und fachkundige Beratung sind unerlässlich.

KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, einschließlich Filtern, die für optimale Leistung und Energieeffizienz ausgelegt sind. Wir können Ihnen helfen, die richtigen Produkte auszuwählen, um Ihre spezifischen Anforderungen an Reinheit, Systemverfügbarkeit und Betriebskosten in Einklang zu bringen.

Lassen Sie sich von unseren Experten helfen, Spitzenleistungen zu erzielen. Kontaktieren Sie KINTEK noch heute, um die Filtrationsbedürfnisse Ihres Labors zu besprechen und sicherzustellen, dass Ihre Systeme innerhalb ihres idealen Druckabfallbereichs arbeiten.

Visuelle Anleitung

Ähnliche Produkte

- Umlaufwasser-Vakuumpumpe für Labor und Industrie

- Ölfreie Membran-Vakuumpumpe für Labor und Industrie

- Langpass- und Bandpassfilter für optische Anwendungen

- Labor-Drehschieber-Vakuumpumpe für Laboranwendungen

- Peristaltikpumpe mit variabler Drehzahl

Andere fragen auch

- Wie viel Energie verbraucht eine Filterpresse? Der eigentliche Stromverbrauch kommt von der Speisepumpe

- Wie erleichtern Hochleistungs-Ultraschallhomogenisatoren die LDH-Exfoliation? Beherrschen Sie präzise elektrostatische Montage

- Was sind die Bestandteile von Bio-Öl? Die Chemie des erneuerbaren Kraftstoffs entschlüsselt

- Warum sollte man beim Einsatz eines Rotationsverdampfers das "Bumping" vermeiden? Vermeidung von katastrophalem Probenverlust und Kontamination

- Welche Arten von Proben können mittels Infrarotspektroskopie analysiert werden? Feststoffe, Flüssigkeiten, Gase & mehr

- Was ist die Anwendung der Pyrolyse in der Abfallwirtschaft? Verwandeln Sie Abfall in Energie & Ressourcen

- Wie unterscheidet sich Warmschmieden vom Kaltschmieden? Hauptunterschiede in Festigkeit, Kosten und Anwendungen

- Wie viel Druck ist beim DC-Sputtern erforderlich? Optimieren Sie Ihren Dünnschichtabscheidungsprozess