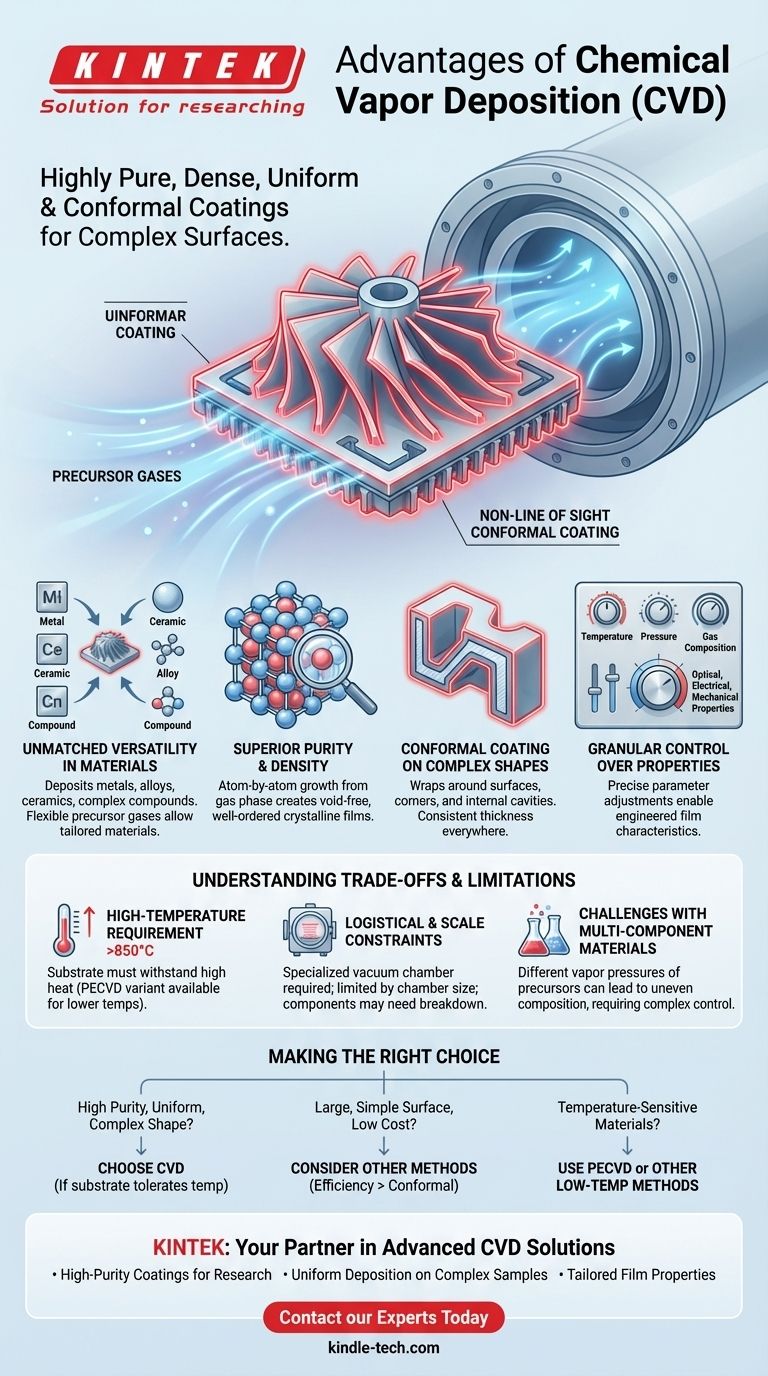

Der Hauptvorteil der chemischen Gasphasenabscheidung (CVD) ist ihre außergewöhnliche Fähigkeit, hochreine, dichte und gleichmäßige Beschichtungen herzustellen, die sich perfekt an komplexe Oberflächen anpassen. Diese "Non-Line-of-Sight"-Fähigkeit, kombiniert mit ihrer Vielseitigkeit bei der Abscheidung einer breiten Palette von Materialien, macht sie zu einem einzigartig leistungsstarken Werkzeug zur Herstellung von Hochleistungs-Dünnschichten.

Die Kernstärke von CVD besteht nicht nur darin, dass sie eine Schicht abscheidet, sondern dass sie einen hochkontrollierten Film aus einer chemischen Reaktion wachsen lässt. Dieser Prozess führt zu Beschichtungen mit überlegener Reinheit, Haftung und Gleichmäßigkeit, insbesondere auf komplizierten Formen, die mit Line-of-Sight-Methoden nicht beschichtet werden können.

Die Kernstärken von CVD erklärt

Um zu verstehen, warum CVD für anspruchsvolle Anwendungen gewählt wird, müssen wir uns ansehen, wie ihr grundlegender Prozess deutliche Vorteile gegenüber anderen Beschichtungstechniken schafft.

Unübertroffene Materialvielfalt

CVD ist nicht auf eine einzige Materialklasse beschränkt. Der Prozess ist unglaublich flexibel und kann alles abscheiden, von Metallen und Legierungen bis hin zu Nichtmetallfilmen, Keramiken und komplexen Verbindungen.

Diese Vielseitigkeit ergibt sich aus der großen Vielfalt der verwendbaren Precursor-Gase, die es Ingenieuren ermöglicht, das Beschichtungsmaterial an die spezifischen Anforderungen der Anwendung anzupassen.

Überlegene Reinheit und Dichte

Der Abscheidungsprozess erfolgt durch eine chemische Reaktion von Precursor-Gasen direkt auf der Substratoberfläche. Diese Methode erzeugt von Natur aus Filme von sehr hoher Reinheit und Dichte.

Da das Material Atom für Atom aus einem gasförmigen Zustand aufgebaut wird, ist der resultierende Film typischerweise frei von Hohlräumen und weist eine gut geordnete kristalline Struktur auf, was zu seiner Haltbarkeit und Leistung beiträgt.

Konforme Beschichtung auf komplexen Formen

Der vielleicht bedeutendste Vorteil ist die Non-Line-of-Sight-Natur von CVD. Die Precursor-Gase strömen um das Substrat herum und erreichen jede exponierte Oberfläche, einschließlich innerer Hohlräume, scharfer Ecken und komplexer Geometrien.

Dies führt zu einem "Wrap-around"-Effekt, der eine vollständig gleichmäßige Beschichtung mit konstanter Dicke erzeugt – eine Leistung, die für Methoden wie das Sputtern, die einen direkten Weg von der Quelle zum Substrat erfordern, schwierig oder unmöglich ist.

Granulare Kontrolle über Filmeigenschaften

Die endgültigen Eigenschaften der Beschichtung sind nicht festgelegt. Durch präzises Anpassen der Abscheidungsparameter – wie Temperatur, Druck und Gaszusammensetzung – können die Bediener die chemische Zusammensetzung, die Kristallstruktur und die Korngröße des Films steuern.

Dieses Maß an Kontrolle ermöglicht die Entwicklung von Filmen mit spezifischen optischen, elektrischen oder mechanischen Eigenschaften.

Verständnis der Kompromisse und Einschränkungen

Kein Prozess ist ohne Herausforderungen. Eine objektive Bewertung von CVD erfordert das Verständnis ihrer betrieblichen Einschränkungen, die entscheidend für die Bestimmung ihrer Eignung für ein bestimmtes Projekt sind.

Der Hochtemperatur-Bedarf

Traditionelle CVD-Prozesse laufen bei sehr hohen Temperaturen ab, oft zwischen 850°C und 1100°C. Diese Wärme ist notwendig, um die chemischen Reaktionen anzutreiben, die den Film bilden.

Dies kann eine große Einschränkung sein, da viele Substratmaterialien solche Temperaturen nicht ohne Verformung oder Zersetzung aushalten können. Varianten wie Plasma-Enhanced CVD (PECVD) wurden jedoch entwickelt, um bei viel niedrigeren Temperaturen zu arbeiten.

Logistische und Größenbeschränkungen

CVD wird typischerweise in einer speziellen Vakuumkammer in einem dedizierten Beschichtungszentrum durchgeführt, was bedeutet, dass sie nicht vor Ort erfolgen kann. Teile müssen oft in einzelne Komponenten zerlegt werden, bevor sie beschichtet werden.

Darüber hinaus begrenzt die Größe der Vakuumkammer die Abmessungen des zu bearbeitenden Objekts physisch.

Herausforderungen bei Mehrkomponentenmaterialien

Obwohl vielseitig, kann die Herstellung von Filmen aus mehreren Komponenten (Legierungen) schwierig sein. Verschiedene Precursor-Gase haben unterschiedliche Dampfdrücke und Reaktionsraten.

Dies kann zu einer heterogenen oder ungleichmäßigen Zusammensetzung im Endfilm führen, was eine komplexe Prozesskontrolle erfordert, um die gewünschte Materialmischung zu erreichen.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Beschichtungstechnologie hängt vollständig von den spezifischen Prioritäten und Einschränkungen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk darauf liegt, die höchstmögliche Reinheit und eine perfekt gleichmäßige Beschichtung auf einer komplexen Form zu erzielen: CVD ist eine außergewöhnliche Wahl, vorausgesetzt, Ihr Substrat kann die Prozesstemperatur tolerieren.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine große, einfache Oberfläche kostengünstig zu beschichten: Andere Methoden könnten effizienter sein, da die Stärke von CVD bei der konformen Beschichtung nicht die Hauptanforderung ist.

- Wenn Ihr Hauptaugenmerk darauf liegt, temperaturempfindliche Materialien wie Kunststoffe oder bestimmte Legierungen zu beschichten: Sie müssen eine Niedertemperaturvariante wie PECVD angeben oder anerkennen, dass traditionelle CVD keine praktikable Option ist.

Durch das Verständnis ihrer einzigartigen Stärken und inhärenten Einschränkungen können Sie die chemische Gasphasenabscheidung nutzen, um fortschrittliche Materialien mit präzise entwickelten Eigenschaften zu schaffen.

Zusammenfassungstabelle:

| Hauptvorteil | Beschreibung |

|---|---|

| Vielseitige Materialien | Abscheidung von Metallen, Legierungen, Keramiken und Verbindungen mit maßgeschneiderten Eigenschaften |

| Hohe Reinheit & Dichte | Erzeugt porenfreie, kristalline Filme durch kontrollierte chemische Reaktionen |

| Konforme Beschichtung | Gleichmäßige Beschichtung komplexer Formen, innerer Hohlräume und scharfer Ecken |

| Präzise Kontrolle | Einstellbare Parameter für kundenspezifische optische, elektrische und mechanische Eigenschaften |

| Non-Line-of-Sight | Umschließt alle exponierten Oberflächen ohne direkten Weg von der Quelle zum Substrat |

Bereit, Ihre Materialien mit überlegenen Dünnschichtbeschichtungen zu verbessern?

Bei KINTEK sind wir auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für präzise Abscheidungsprozesse spezialisiert. Unsere CVD-Lösungen helfen Laboren, Folgendes zu erreichen:

- Hochreine Beschichtungen für kritische Forschungsanwendungen

- Gleichmäßige Abscheidung auf komplexen Probengeometrien

- Maßgeschneiderte Filmeigenschaften für spezifische Materialanforderungen

Ob Sie mit Metallen, Keramiken oder komplexen Verbindungen arbeiten, unser Fachwissen im Bereich Laborgeräte stellt sicher, dass Sie die präzise Kontrolle und Zuverlässigkeit erhalten, die Ihre Forschung erfordert.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere CVD-Lösungen Ihre Materialforschung und -entwicklung voranbringen können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Was ist der Unterschied zwischen physikalischer Gasphasenabscheidung und chemischer Gasphasenabscheidung? Wählen Sie das richtige Dünnschichtbeschichtungsverfahren

- Was sind die Merkmale und Anwendungen der chemischen Gasphasenabscheidung bei Atmosphärendruck (APCVD)?

- Wie viele Arten der physikalischen Gasphasenabscheidung (PVD) gibt es? Ein Leitfaden zu Verdampfung vs. Sputtern

- Wie wirkt sich die Wahl zwischen Warmraum- und Kaltraum-CVD-Reaktoren auf Ruthenium-Dünnschichten aus? Optimieren Sie Ihre Reinheit

- Was sind Abscheidungsmethoden? Ein Leitfaden zu PVD- und CVD-Dünnschichttechniken

- Warum wird ein rotierender Probenträger für die Abscheidung von Edelstahl verwendet? Maximale Beschichtungsuniformität erreichen

- Was ist der chemische Gasphasenabscheidungsprozess? Aufbau überlegener Dünnschichten von Grund auf

- Was ist der Prozess der Dünnschichtabscheidung? Ein Leitfaden zu PVD, CVD und Beschichtungstechniken