Im Kern ist Glühen ein Wärmebehandlungsprozess, der die innere Struktur eines Metalls verändert, um es weicher und duktiler (formbarer) zu machen. Dabei wird das Material auf eine bestimmte Temperatur erhitzt, dort gehalten und dann langsam abgekühlt. Dieses Verfahren baut innere Spannungen ab, verfeinert die Kornstruktur und kehrt die Auswirkungen der Kaltverfestigung um.

Der grundlegende Zweck des Glühens ist nicht, ein Metall stärker zu machen, sondern es besser bearbeitbar zu machen. Durch das sorgfältige Zurücksetzen der Mikrostruktur des Materials wird Härte gegen Duktilität eingetauscht, was eine weitere Formgebung oder Bearbeitung ohne Bruchgefahr ermöglicht.

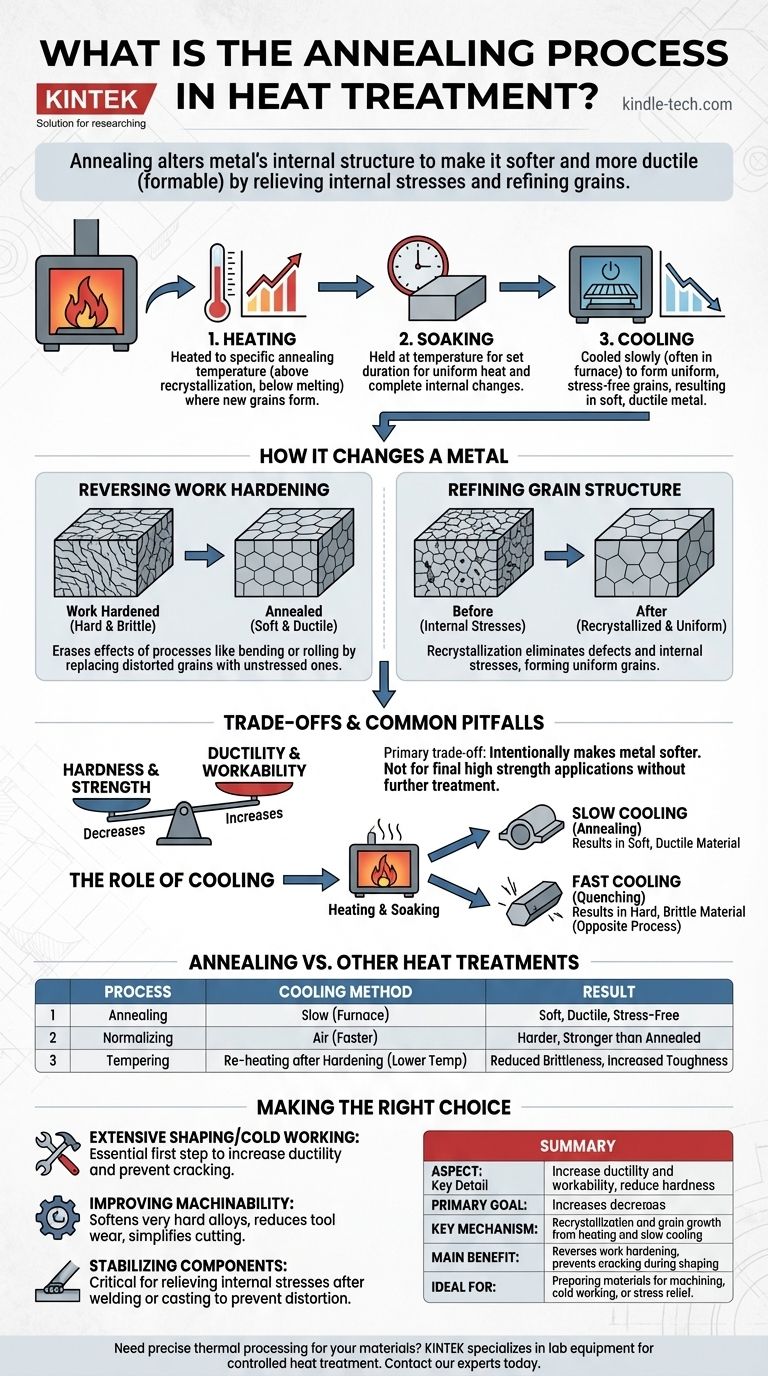

Wie Glühen ein Metall grundlegend verändert

Glühen wirkt, indem es die kristalline Struktur oder "Körner" innerhalb eines Metalls manipuliert. Dieser kontrollierte Prozess verleiht dem Material seine neuen, wünschenswerteren Eigenschaften.

Die drei Phasen des Prozesses

Der Glühzyklus besteht aus drei verschiedenen Phasen.

- Erhitzen: Das Metall wird auf eine bestimmte Glühtemperatur erhitzt. Diese Temperatur ist entscheidend; sie muss über der Rekristallisationstemperatur des Materials liegen, bei der sich neue Körner bilden können, aber unter seinem Schmelzpunkt.

- Halten: Das Material wird für eine festgelegte Dauer bei dieser Temperatur gehalten. Dies ermöglicht es der Wärme, das gesamte Bauteil gleichmäßig zu durchdringen und stellt sicher, dass die inneren Strukturveränderungen vollständig sind.

- Abkühlen: Das Material wird sehr langsam und kontrolliert abgekühlt, oft indem es im ausgeschalteten Ofen belassen wird. Dieses langsame Abkühlen ermöglicht die Bildung und das Wachstum neuer, spannungsfreier Körner, was zu einem weichen und duktilen Endzustand führt.

Umkehrung der Auswirkungen der Kaltverfestigung

Prozesse wie Biegen, Walzen oder Ziehen eines Metalls machen es härter und fester, aber auch spröder. Dies wird als Kaltverfestigung bezeichnet. Glühen löscht diesen Effekt effektiv aus, indem es ermöglicht, dass die verzerrten, beanspruchten Körner durch neue, spannungsfreie ersetzt werden.

Verfeinerung der Kornstruktur

Die beim Glühen zugeführte Wärme gibt den Atomen im Metall genügend Energie, um sich zu bewegen und neu anzuordnen. Dieser Prozess, Rekristallisation genannt, eliminiert die Defekte und inneren Spannungen, die durch frühere Bearbeitung entstanden sind. Die anschließende langsame Abkühlung sorgt dafür, dass die neuen Körner gleichmäßig und grob sind, was charakteristisch für ein weiches, duktiles Material ist.

Verständnis der Kompromisse und häufigen Fallstricke

Obwohl hochwirksam, ist Glühen ein spezifisches Werkzeug für eine spezifische Aufgabe. Das Verständnis seiner Kompromisse ist entscheidend für die korrekte Anwendung.

Der primäre Kompromiss: Härte gegen Duktilität

Die Hauptfolge des Glühens ist eine signifikante Reduzierung der Härte und Zugfestigkeit. Sie machen das Metall absichtlich weicher. Wenn die endgültige Anwendung eine hohe Festigkeit oder Verschleißfestigkeit erfordert, benötigt das Material nach Abschluss der Formgebungs- und Bearbeitungsprozesse mit ziemlicher Sicherheit eine andere Form der Wärmebehandlung (wie Härten und Anlassen).

Die entscheidende Rolle der langsamen Abkühlung

Die Abkühlgeschwindigkeit ist wohl die wichtigste Variable. Wenn das Metall zu schnell abgekühlt wird (ein Prozess, der als Abschrecken bekannt ist), wird es härter statt weicher. Dies ist die Grundlage für eine andere Wärmebehandlung – das Härten –, die das funktionale Gegenteil des Glühens ist.

Glühen vs. andere Wärmebehandlungen

Es ist leicht, Glühen mit ähnlichen Prozessen zu verwechseln.

- Normalisieren: Dies beinhaltet ebenfalls Erhitzen, aber die Abkühlung erfolgt an der Luft. Diese schnellere Abkühlgeschwindigkeit führt zu einem Material, das härter und fester ist als ein geglühtes.

- Anlassen: Dies ist ein Prozess, der nachdem ein Metall gehärtet wurde, durchgeführt wird. Dabei wird auf eine viel niedrigere Temperatur erhitzt, um einen Teil der extremen Sprödigkeit zu reduzieren, die mit dem Härten einhergeht, wodurch die Zähigkeit erhöht wird.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Wärmebehandlung hängt ganz davon ab, was Sie mit dem Material erreichen möchten.

- Wenn Ihr Hauptaugenmerk darauf liegt, ein Material für umfangreiche Formgebung oder Kaltumformung vorzubereiten: Glühen ist der wesentliche erste Schritt, um die Duktilität zu erhöhen und Rissbildung während der Umformung zu verhindern.

- Wenn Ihr Hauptaugenmerk darauf liegt, die Bearbeitbarkeit einer sehr harten Legierung zu verbessern: Verwenden Sie Glühen, um das Metall zu erweichen, was den Werkzeugverschleiß reduziert und den Schneidprozess vereinfacht.

- Wenn Ihr Hauptaugenmerk darauf liegt, ein Bauteil nach dem Schweißen oder Gießen zu stabilisieren: Glühen ist entscheidend für den Abbau innerer Spannungen, die sonst im Laufe der Zeit zu Verzug oder Versagen führen könnten.

Letztendlich ermöglicht Ihnen das Glühen die Kontrolle über die Materialeigenschaften und verwandelt ein sprödes Bauteil in eine stabile und bearbeitbare Grundlage für Ihr Projekt.

Zusammenfassungstabelle:

| Aspekt | Schlüsseldetail |

|---|---|

| Primäres Ziel | Erhöhung der Duktilität und Bearbeitbarkeit, Reduzierung der Härte. |

| Schlüsselmechanismus | Rekristallisation und Kornwachstum durch Erhitzen und langsames Abkühlen. |

| Hauptvorteil | Kehrt die Kaltverfestigung um, verhindert Rissbildung beim Formen. |

| Ideal für | Vorbereitung von Materialien für die Bearbeitung, Kaltumformung oder Spannungsarmglühen. |

Benötigen Sie präzise thermische Verarbeitung für Ihre Materialien?

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien, die für kontrollierte Wärmebehandlungsprozesse wie das Glühen unerlässlich sind. Ob Sie neue Legierungen entwickeln oder Proben für Tests vorbereiten, unsere zuverlässigen Öfen und Temperaturregelsysteme stellen sicher, dass Sie genau die Materialeigenschaften erzielen, die Sie benötigen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen die Fähigkeiten Ihres Labors verbessern und den Erfolg Ihrer Wärmebehandlung sicherstellen können.

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Mehrzonen-Labortiegelofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Welche Temperatur hat das Rohranlassen? Ein Leitfaden zu materialspezifischen Bereichen für optimale Ergebnisse

- Was ist der Glühprozess von Rohren? Erzielen Sie optimale Weichheit und Duktilität für Ihre Rohre

- Wie hoch ist die Temperatur eines Quarzrohr-Ofens? Beherrschen Sie die Grenzwerte für einen sicheren Hochtemperaturbetrieb

- Wie reinigt man ein Rohrofenrohr? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Was ist ein vertikaler Rohrofen? Nutzen Sie die Schwerkraft für überragende Gleichmäßigkeit und Prozesskontrolle