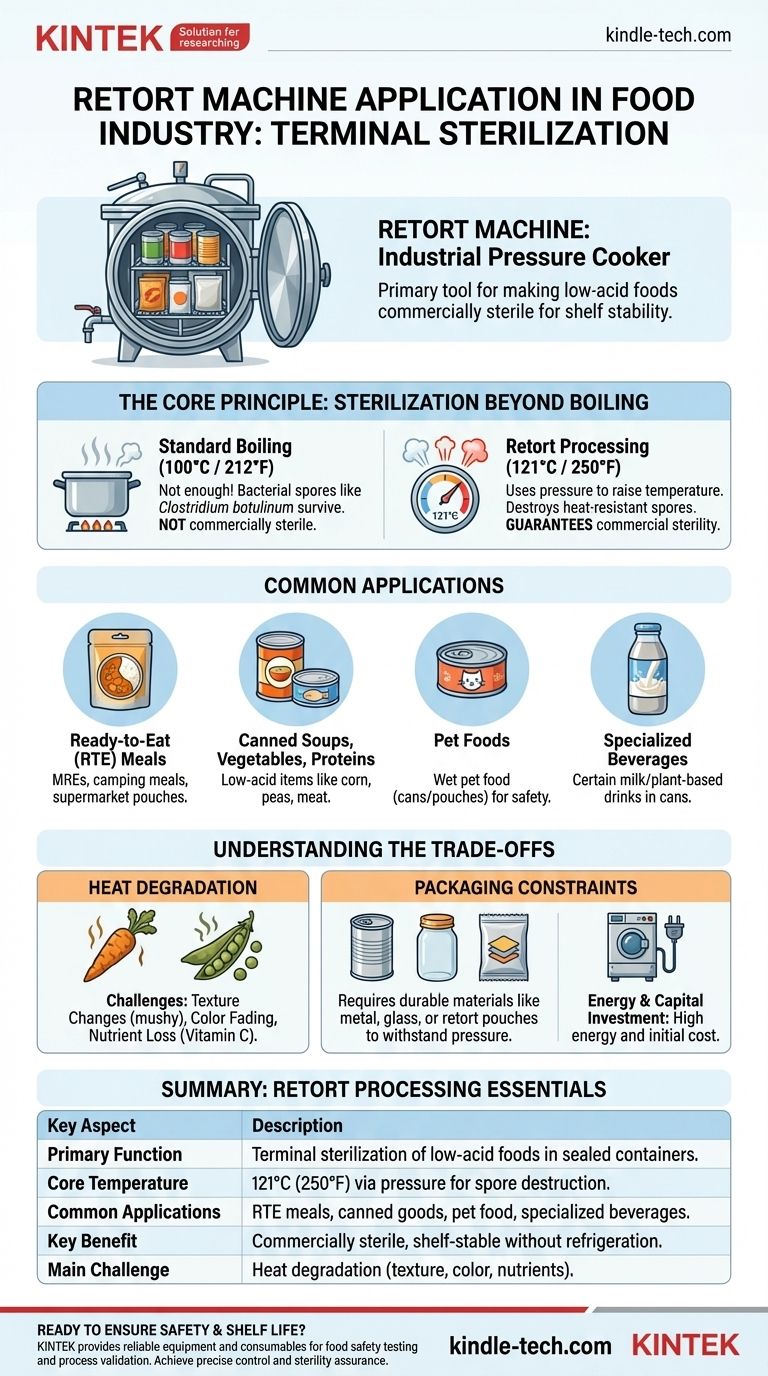

In der Lebensmittelindustrie ist der Autoklav das primäre Werkzeug für die Endsterilisation. Er fungiert als großer industrieller Schnellkochtopf, der eine Kombination aus hoher Temperatur und Druck verwendet, um säurearme Lebensmittel kommerziell steril zu machen. Dieser Prozess ermöglicht es Produkten wie Konservensuppen, Fertiggerichten in Beuteln und Nassfutter für Haustiere, monate- oder jahrelang ohne Kühlung haltbar zu sein.

Der Hauptzweck eines Autoklaven besteht darin, Lebensmittel in ihrem endgültig verschlossenen Behälter auf eine ausreichend hohe Temperatur – typischerweise 121 °C (250 °F) – zu erhitzen, um die hitzeresistentesten und gefährlichsten bakteriellen Sporen, wie z. B. Clostridium botulinum, abzutöten. Standardmäßiges Kochen bei 100 °C (212 °F) kann dies nicht erreichen, daher nutzt der Autoklav Druck, um den Siedepunkt von Wasser zu erhöhen und die Lebensmittelsicherheit zu gewährleisten.

Das Kernprinzip: Sterilisation über das Kochen hinaus

Warum Standardkochen nicht ausreicht

Viele Konservierungsmethoden, wie die Pasteurisierung, töten gängige Bakterien ab, reichen jedoch für eine langfristige Haltbarkeit bei säurearmen Lebensmitteln (solche mit einem pH-Wert über 4,6) nicht aus.

Die Hauptsorge sind Bakteriensporen, die ruhende, hochresistente Formen von Bakterien sind. Die Sporen von Clostridium botulinum, die ein tödliches Toxin produzieren können, überleben Kochtemperaturen stundenlang.

Wie Druck sterilisierende Temperaturen erzeugt

Ein Autoklav ist ein geschlossenes Druckgefäß. Durch Erhöhung des Drucks in der Kammer wird der Siedepunkt von Wasser weit über die normalen 100 °C (212 °F) angehoben.

Dies ermöglicht es der Verarbeitungsumgebung, die branchenübliche Sterilisationstemperatur von 121 °C (250 °F) zu erreichen. Bei dieser Temperatur wird eine bestimmte Expositionsdauer, bekannt als „F-Null“-Wert, berechnet, um die Zerstörung dieser gefährlichen Sporen zu garantieren.

Das Ziel: Kommerzielle Sterilität

Das Ergebnis dieses Prozesses ist ein kommerziell steriles Produkt. Das bedeutet, dass das Lebensmittel frei von Mikroorganismen ist, die sich unter normalen Lager- und Vertriebsbedingungen ohne Kühlung vermehren können.

Dies unterscheidet sich von vollständiger Sterilität (dem Fehlen jeglichen Lebens), was nicht das Ziel ist. Das Ziel ist es, das Produkt für seine vorgesehene Haltbarkeitsdauer sicher und stabil zu machen.

Häufige Anwendungen der Autoklav-Verarbeitung

Die Autoklav-Technologie ist das Rückgrat des Marktes für lagerstabile Lebensmittel. Sie wird für eine breite Palette von Produkten verwendet, die in Dosen, Gläsern und flexiblen Autoklavbeuteln verpackt sind.

Fertiggerichte (Ready-to-Eat, RTE)

Autoklaven sind unerlässlich für Artikel wie militärische MREs (Meals, Ready-to-Eat), Campingmahlzeiten und Fertiggerichte in Supermarktbeuteln (z. B. Currys, Nudelgerichte). Die Technologie gart die Lebensmittel direkt in ihrem Beutel, wodurch sie sicher und bereit zum Erwärmen und Servieren sind.

Suppen, Gemüse und Proteine in Dosen

Dies ist die klassische Anwendung. Säurearme Lebensmittel wie Mais, Erbsen, Thunfisch, Lachs und Hühnernudelsuppe sind für ihre Sicherheit und lange Haltbarkeit auf die Autoklav-Verarbeitung angewiesen.

Tiernahrung

Die überwiegende Mehrheit der Nassfutter für Haustiere, ob in Dosen oder Beuteln, wird mithilfe von Autoklaven sterilisiert. Dies gewährleistet, dass das Produkt für Haustiere sicher und für Besitzer praktisch ist.

Spezialgetränke

Bestimmte milchbasierte oder pflanzliche Getränke, die nicht aseptisch verarbeitet werden, können im Autoklaven endsterilisiert werden, insbesondere wenn sie in Dosen oder bestimmten Arten von Flaschen abgefüllt sind.

Verständnis der Kompromisse

Obwohl die Autoklav-Verarbeitung unerlässlich ist, ist sie nicht ohne Herausforderungen. Die für die Sicherheit erforderliche intensive Hitze kann die Qualität des Endprodukts beeinträchtigen.

Die Herausforderung der Hitzezersetzung

Die gleiche Hitze, die die Sicherheit gewährleistet, kann auch die Produktqualität beeinträchtigen. Dies kann sich äußern in:

- Texturveränderungen: Gemüse kann zu weich oder matschig werden.

- Farbverblassen: Helle Farben bei Gemüse wie Erbsen oder Karotten können verblassen.

- Nährstoffverlust: Hitzempfindliche Vitamine, wie Vitamin C, können während des langen Prozesses teilweise zerstört werden.

Verpackungsbeschränkungen

Die Verpackung muss den hohen Temperaturen und Druckunterschieden während der Erhitzungs- und Abkühlzyklen standhalten können. Dies beschränkt die Auswahl auf Metalldosen, Gläser und spezielle mehrschichtige Kunststoff-Autoklavbeutel. Herkömmliche Kunststoffbehälter würden sich verziehen oder versagen.

Energie- und Kapitalinvestition

Autoklaven sind große, robuste Geräte, die eine erhebliche Kapitalinvestition darstellen. Sie verbrauchen auch erhebliche Mengen an Energie in Form von Dampf, Kühlwasser und Druckluft, was ihren Betrieb kostspielig macht. Moderne Systeme konzentrieren sich zunehmend auf die Wasser- und Energierückgewinnung, um dies abzumildern.

Die richtige Wahl für Ihr Produkt treffen

Die Entscheidung für die Autoklav-Verarbeitung erfordert die Abwägung der nicht verhandelbaren Anforderung der Lebensmittelsicherheit mit Überlegungen zur Produktqualität und den Kosten.

- Wenn Ihr Hauptaugenmerk auf maximaler Haltbarkeit und Sicherheit für säurearme Lebensmittel liegt: Die Autoklav-Verarbeitung ist die Industriestandardmethode und in den meisten Fällen eine regulatorische Notwendigkeit.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung empfindlicher Texturen und frischer Aromen liegt: Sie müssen entweder in fortschrittliche Autoklavsysteme investieren (wie solche mit Bewegung, um das Erhitzen zu beschleunigen) oder alternative Konservierungsmethoden wie Hochdruckverarbeitung (HPP) oder aseptische Verarbeitung in Betracht ziehen.

- Wenn Ihr Hauptaugenmerk auf der Flexibilität der Verpackung liegt: Ihre Wahl des Behälters (Dose, Glas oder Beutel) ist eine kritische Entscheidung, die frühzeitig getroffen werden muss, da er dem Autoklavprozess standhalten muss und die Verbraucherwahrnehmung stark beeinflusst.

Letztendlich ist die Autoklav-Verarbeitung die bewährte, grundlegende Technologie, die die sichere, globale Verbreitung von lagerstabilen Lebensmitteln ermöglicht.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Hauptfunktion | Endsterilisation von säurearmen Lebensmitteln in versiegelten Behältern. |

| Kerntemperatur | 121 °C (250 °F), erreicht durch Druck zur Zerstörung von Bakteriensporen. |

| Häufige Anwendungen | Fertiggerichte, Konserven, Nassfutter für Haustiere und Spezialgetränke. |

| Hauptvorteil | Erzeugt kommerziell sterile, lagerstabile Produkte ohne Kühlung. |

| Größte Herausforderung | Hitzezersetzung, die Textur, Farbe und Nährstoffe beeinträchtigt. |

Bereit, die Sicherheit und Haltbarkeit Ihrer Lebensmittelprodukte zu gewährleisten? KINTEK ist spezialisiert auf die Bereitstellung zuverlässiger Laborgeräte und Verbrauchsmaterialien zur Unterstützung der Lebensmittelsicherheitstests und der Prozessvalidierung. Unabhängig davon, ob Sie neue autoklav-sterilisierte Produkte entwickeln oder Ihre bestehenden Prozesse optimieren, helfen Ihnen unsere Lösungen, eine präzise Temperaturkontrolle und Sterilitätsgewährleistung zu erreichen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die entscheidende Rolle Ihres Labors bei der Lebensmittelqualität und -sicherheit unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Labor-Prübsiebe und Siebmaschinen

- Tisch-Vakuum-Gefriertrockner für Labore

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

Andere fragen auch

- Was ist die Hauptfunktion und das Prinzip der Autoklavierung? Beherrschen Sie die Labors تحسين mit Hochdruckdampf

- Was ist die Hauptfunktion eines Laborautoklaven bei der Vorbehandlung von medizinischen Kunststoffabfällen für flüssige Brennstoffe?

- Welche Rolle spielen Laborautoklaven bei der Pektinextraktion? Optimierung der Präbiotika-Ausbeute aus Zitrus- und Apfelbiomasse

- Was ist die Funktion von Laborautoklaven in der SCWR-Forschung? Vorhersage der Materialverträglichkeit und Korrosionskinetik

- Welche experimentellen Bedingungen bieten Edelstahlautoklaven für die PCT-A-Auslaugung? Optimierung der Phosphatglasprüfung