Es gibt nicht das eine „beste“ elektrische Heizelement. Die ideale Wahl hängt vollständig von den spezifischen Anforderungen Ihrer Anwendung ab. Die wichtigsten Faktoren sind die maximal zu erreichende Betriebstemperatur und die chemische Atmosphäre in Ihrem Ofen.

Die Herausforderung besteht nicht darin, ein universell „bestes“ Material zu finden, sondern die Eigenschaften des Elements – hauptsächlich seine Temperaturgrenze, atmosphärische Verträglichkeit und Kosten – korrekt an die genauen Anforderungen Ihres Heizprozesses anzupassen.

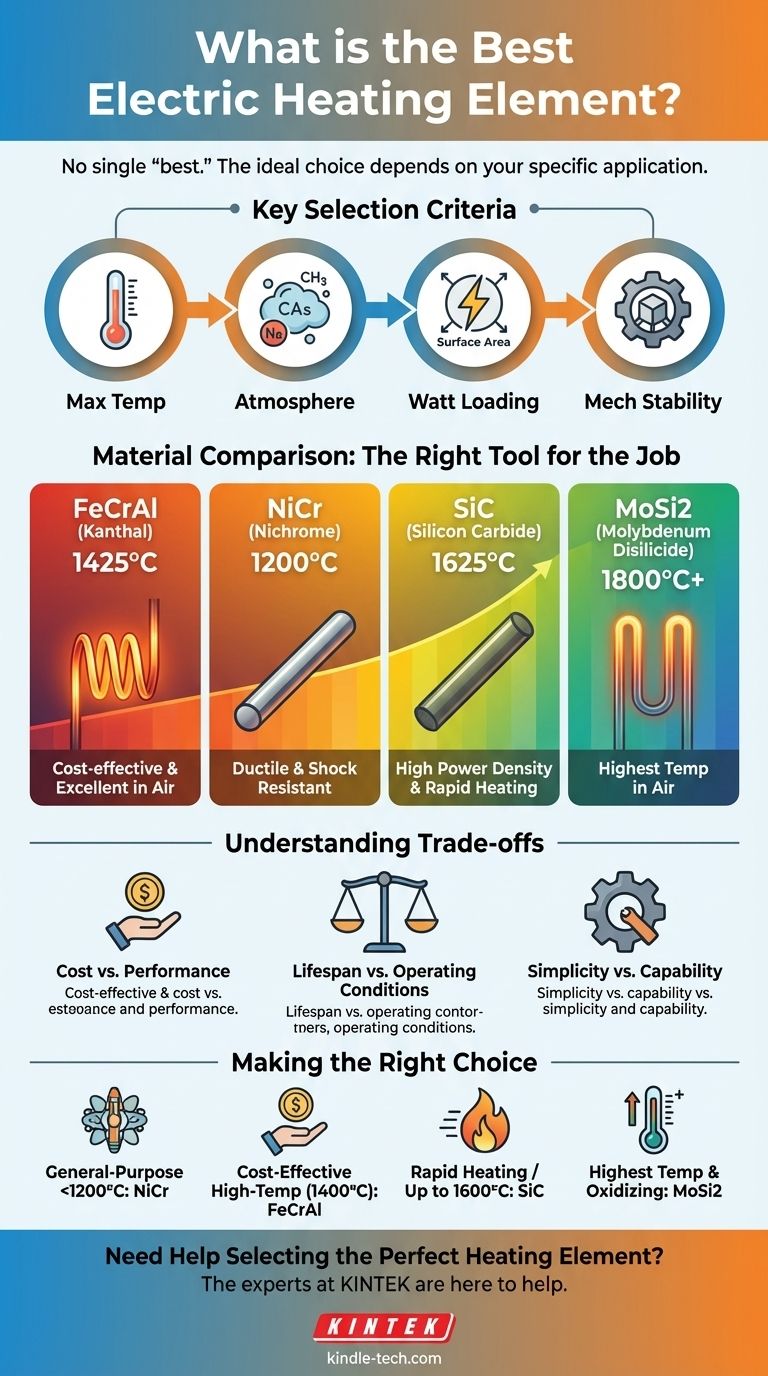

Wichtige Auswahlkriterien für Heizelemente

Bevor Sie Materialien vergleichen, müssen Sie zunächst Ihre Betriebsbedürfnisse definieren. Die Antworten auf diese Fragen werden Ihre Optionen schnell von einem breiten Feld auf einige geeignete Kandidaten eingrenzen.

Maximale Betriebstemperatur

Dies ist der wichtigste Einzelfaktor. Jedes Material hat eine feste Obergrenze, jenseits derer es schnell degradiert und ausfällt. Wählen Sie immer ein Element mit einer maximalen Temperaturangabe, die komfortabel über Ihrer beabsichtigten Prozesstemperatur liegt.

Ofenatmosphäre

Die Gase, die das Element umgeben, sind entscheidend. Ein Element, das in einer oxidierenden Atmosphäre (wie Luft) gut funktioniert, kann in einer reduzierenden Atmosphäre (wie Wasserstoff oder geknacktes Ammoniak) schnell zerstört werden, und umgekehrt.

Leistungsdichte (Wattbelastung)

Die Leistungsdichte bezieht sich auf die abgegebene Leistung pro Flächeneinheit des Elements. Eine aggressive, hohe Leistungsdichte ermöglicht schnellere Aufheizzeiten, kann aber die Lebensdauer des Elements erheblich verkürzen. Einige Materialien können viel höhere Leistungsdichten vertragen als andere.

Mechanische Stabilität

Heizelemente müssen mechanisch gestützt werden. Einige Materialien, wie Metalllegierungen, sind duktil und lassen sich leicht zu Spiralen formen. Andere sind spröde Keramiken, die sich selbst tragen, aber zerbrechlich sind. Sie müssen auch berücksichtigen, ob das Material bei hohen Temperaturen im Laufe der Zeit durchhängt („kriecht“).

Ein Vergleich gängiger Heizelementmaterialien

Nachdem Ihre Anforderungen definiert sind, können Sie nun die gängigsten Materialien bewerten, die in industriellen und Laboranwendungen eingesetzt werden.

Eisen-Chrom-Aluminium (FeCrAl / „Kanthal“): Das Arbeitstier

FeCrAl-Legierungen sind die am weitesten verbreiteten metallischen Heizelemente. Sie bilden eine stabile, schützende Aluminiumoxidschicht (Al2O3), die ihnen eine ausgezeichnete Leistung in Luft verleiht.

Sie sind ideal für Öfen und Brennöfen, die in oxidierenden Atmosphären bei Temperaturen bis zu etwa 1425 °C betrieben werden. Sie sind auch die kostengünstigste Option für Hochtemperaturanwendungen.

Nickel-Chrom (NiCr / „Nichrom“): Die duktile Wahl

NiCr-Legierungen sind eine weitere äußerst gängige Wahl, insbesondere für Anwendungen unter 1200 °C. Ihr Hauptvorteil ist, dass sie durch Gebrauch nicht spröde werden.

Diese hohe Duktilität macht sie widerstandsfähig gegen Vibrationen und mechanische Stöße, die andere Elemente brechen können. Sie werden häufig in Anwendungen eingesetzt, bei denen Zuverlässigkeit und einfache Formbarkeit von größter Bedeutung sind.

Siliziumkarbid (SiC): Für hohe Leistungsdichten

SiC ist ein keramisches Material, das eine deutliche Steigerung der Temperaturbeständigkeit bietet und bis zu 1625 °C betrieben werden kann. Es ist strukturell starr und kann als selbsttragende Stange oder U-Form montiert werden.

Diese Elemente können sehr hohe Leistungsdichten aufnehmen, was sie perfekt für Anwendungen macht, die schnelles Aufheizen erfordern. Ihr elektrischer Widerstand nimmt jedoch mit der Zeit zu, was ein ausgefeilteres Leistungsregelsystem (wie einen Stufentransformator oder einen SCR) erfordert, um dies auszugleichen.

Molybdändisilizid (MoSi2): Für die höchsten Temperaturen

Für die anspruchsvollsten Anwendungen in Luft sind MoSi2-Elemente die erste Wahl und können Temperaturen über 1800 °C erreichen. Sie bilden eine schützende Siliciumdioxidschicht, die diese extreme Leistung ermöglicht.

Sie sind bei Raumtemperatur extrem spröde und anfällig für eine Tieftemperatur-Oxidation, bekannt als „Pest“, wenn sie über längere Zeiträume zwischen 400 und 700 °C gehalten werden. Sie sind die teuerste Option, aber für spezialisierte Hochtemperaturprozesse wie das Sintern von Keramiken unerlässlich.

Die Abwägungen verstehen

Die Auswahl eines Elements beinhaltet immer einen Ausgleich konkurrierender Faktoren. Sich dieser Kompromisse bewusst zu sein, ist der Schlüssel zu einer fundierten technischen Entscheidung.

Kosten vs. Leistung

Es besteht ein direkter Zusammenhang zwischen Preis und maximaler Betriebstemperatur. Ein FeCrAl-Element ist erheblich günstiger als ein MoSi2-Element, kann aber einfach nicht die gleiche Arbeit leisten. Eine Überdimensionierung eines Elements für eine Niedertemperaturanwendung ist Geldverschwendung.

Lebensdauer vs. Betriebsbedingungen

Der konstante Betrieb eines Elements bei seiner absolut maximalen Nennbetriebstemperatur verkürzt seine Lebensdauer drastisch. Der Betrieb nur 50–100 °C unterhalb seiner Grenze kann seine Lebensdauer oft verdoppeln. Ebenso kann die Exposition eines Elements gegenüber einem Verunreiniger in der Ofenatmosphäre zu einem vorzeitigen Ausfall führen.

Einfachheit vs. Leistungsfähigkeit

Metallelemente wie FeCrAl und NiCr sind mit einfachen Steuerungen einfach mit Strom zu versorgen. Hochleistungs-Keramikelemente wie SiC und MoSi2 sind spröder, empfindlicher gegenüber thermischen Schocks und erfordern oft fortschrittliche Leistungsregler, um Änderungen ihres elektrischen Widerstands zu steuern.

Die richtige Wahl für Ihre Anwendung treffen

Nutzen Sie Ihr primäres Ziel als letzten Filter, um das optimale Material auszuwählen.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Erwärmung unter 1200 °C liegt: NiCr bietet hervorragende Haltbarkeit, Duktilität und Benutzerfreundlichkeit für eine Vielzahl von Anwendungen.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Hochtemperaturbegleitheizung in Luft (bis zu 1400 °C) liegt: FeCrAl (Kanthal) ist der unangefochtene Industriestandard für seine Leistung und seinen Wert.

- Wenn Ihr Hauptaugenmerk auf schnellem Aufheizen oder Temperaturen bis zu 1600 °C liegt: SiC-Elemente sind eine robuste Wahl, erfordern jedoch Investitionen in geeignete Leistungsregelsysteme.

- Wenn Ihr Hauptaugenmerk darauf liegt, die höchstmögliche Temperatur in einer oxidierenden Atmosphäre zu erreichen: MoSi2 ist das Premium-Material, unerlässlich für spezialisierte Prozesse trotz seiner Kosten und Zerbrechlichkeit.

Indem Sie die Materialeigenschaften des Elements an Ihre spezifischen Betriebsbedingungen anpassen, stellen Sie sowohl die Leistung als auch die Langlebigkeit Ihres Prozesses sicher.

Zusammenfassungstabelle:

| Material | Max. Temperatur | Hauptvorteil | Ideal für |

|---|---|---|---|

| Eisen-Chrom-Aluminium (FeCrAl) | Bis zu 1425°C | Kostengünstig, ausgezeichnet in Luft | Allgemeine Hochtemperaturanwendungen in oxidierenden Atmosphären |

| Nickel-Chrom (NiCr) | Bis zu 1200°C | Sehr duktil, stoßfest | Anwendungen, die Haltbarkeit und einfache Formbarkeit erfordern |

| Siliziumkarbid (SiC) | Bis zu 1625°C | Hohe Leistungsdichte, schnelles Aufheizen | Schnelle Aufheizzyklen und Hochtemperaturprozesse |

| Molybdändisilizid (MoSi2) | Über 1800°C | Höchste Temperaturfähigkeit in Luft | Spezialisierte Anwendungen bei extremen Temperaturen |

Benötigen Sie Hilfe bei der Auswahl des perfekten Heizelements?

Die Wahl des falschen Heizelements kann zu vorzeitigem Ausfall, Prozesseffizienzverlust und unerwarteten Kosten führen. Die Experten von KINTEK sind für Sie da. Wir sind spezialisiert auf die Bereitstellung der richtigen Laborgeräte und Verbrauchsmaterialien für Ihre spezifischen thermischen Verarbeitungsanforderungen.

Wir helfen Ihnen dabei:

- Die Anforderungen Ihrer Anwendung hinsichtlich Temperatur, Atmosphäre und Leistungsdichte zu analysieren.

- Das optimale Elementmaterial zur Maximierung von Leistung und Lebensdauer zu empfehlen.

- Zuverlässige Komponenten von führenden Herstellern zu beschaffen.

Überlassen Sie Ihren Prozess nicht dem Zufall. Kontaktieren Sie noch heute unser technisches Team für eine persönliche Beratung und stellen Sie sicher, dass Ihr Ofen mit Spitzenleistung arbeitet.

Kontaktieren Sie KINTEK für Expertenberatung

Visuelle Anleitung

Ähnliche Produkte

- Siliziummolydbid (MoSi2) Heizelemente für Elektroöfen

- Siliziumkarbid (SiC) Heizstäbe für Elektroöfen

- Automatische Labor-Heißpresse

- Doppelplatten-Heizpresse für Labor

- Infrarotheizung Quantitative Flachpressform

Andere fragen auch

- Was ist der Schmelzpunkt von Wolfram? Entdecken Sie das Metall, das extremer Hitze standhält

- Wie funktioniert ein elektrischer Ofenheizstab? Die Wissenschaft der Widerstandsheizung erklärt

- Von welchen Faktoren hängt die in einem Heizelement erzeugte Wärme ab? Meistern Sie Joules Gesetz für präzise Steuerung

- Woher weiß ich, ob das Heizelement meines Ofens defekt ist? Anzeichen erkennen und auf Fehler testen

- Verlieren Heizelemente mit der Zeit an Leistung? Die Wissenschaft hinter dem unvermeidlichen Leistungsabfall

- Was wird als Heizelement in Hochtemperaturofenen verwendet? Wählen Sie das richtige Element für Ihren Prozess

- Was sind die Ursachen für das Versagen von Heizelementen? Ausfallzeiten durch ordnungsgemäßen Betrieb verhindern

- Wie lange hält Dämmung aus Glasfaser? Die Wahrheit über ihre tatsächliche Lebensdauer und Leistung