Die beste Frequenz für die Induktionserwärmung ist kein Einzelwert; sie wird vollständig durch Ihr spezifisches Ziel für das Material bestimmt. Das Kernprinzip ist, dass die Frequenz steuert, wie tief die Wärme in ein Werkstück eindringt. Hohe Frequenzen erzeugen flache Wärme nahe der Oberfläche, während niedrige Frequenzen viel tiefer eindringen.

Die zentrale Entscheidung bei der Induktionserwärmung dreht sich um einen einzigen Kompromiss: Höhere Frequenzen konzentrieren die Wärme auf der Oberfläche für Aufgaben wie die Oberflächenhärtung, während niedrigere Frequenzen die Wärme tiefer in das Bauteil treiben für Prozesse wie das Schmieden oder die Tiefenhärtung großer Komponenten.

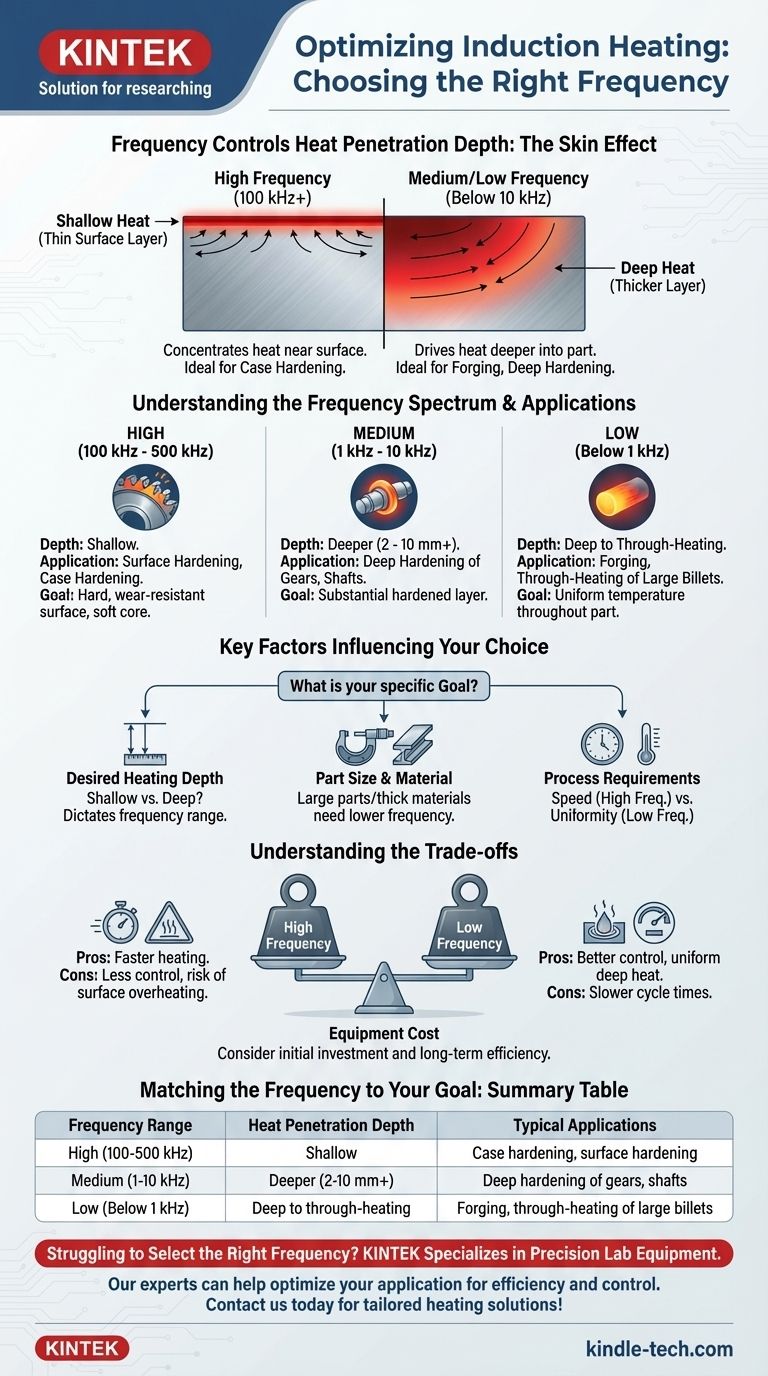

Das Grundprinzip: Frequenz und Wärmetiefe

Um die richtige Frequenz auszuwählen, müssen Sie zunächst verstehen, wie sie das Verhalten des Heizprozesses bestimmt. Dies wird durch ein Phänomen namens „Skin-Effekt“ gesteuert.

Wie Induktionserwärmung funktioniert

Die Induktionserwärmung nutzt ein starkes, wechselndes Magnetfeld, um elektrische Ströme, sogenannte Wirbelströme, in einem leitfähigen Werkstück zu induzieren. Der natürliche Widerstand des Materials gegen den Fluss dieser Ströme erzeugt präzise, schnelle Wärme ohne physischen Kontakt.

Der „Skin-Effekt“: Warum die Frequenz wichtig ist

Die Frequenz des Wechselstroms ist die kritische Variable. Mit zunehmender Frequenz werden die induzierten Wirbelströme gezwungen, in einer dünneren Schicht nahe der Oberfläche des Bauteils zu fließen. Dies wird als Skin-Effekt bezeichnet.

Diese Beziehung gibt Ihnen direkte Kontrolle über das Heizprofil. Durch die Wahl einer Frequenz wählen Sie auch die Tiefe der Wärmeeindringung.

Hochfrequenz für Oberflächenerwärmung

Die Hochfrequenz-Induktionserwärmung arbeitet typischerweise im Bereich von 100 kHz bis 500 kHz. Aufgrund des starken Skin-Effekts bei diesen Frequenzen wird Wärme in einer sehr dünnen Schicht an der Materialoberfläche erzeugt.

Dies macht sie ideal für Anwendungen, die eine harte, verschleißfeste Oberfläche erfordern, während der Kern des Bauteils weich und duktil bleibt.

Mittelfrequenz für tiefere Eindringung

Die Mittelfrequenzheizung arbeitet in einem niedrigeren Bereich, im Allgemeinen zwischen 1 kHz und 10 kHz. Die niedrigere Frequenz ermöglicht es den induzierten Strömen, tiefer in das Werkstück einzudringen.

Dies führt zu einer effektiven Härtungstiefe von 2 bis 10 mm oder mehr, wodurch sie für die Behandlung größerer Teile wie Zahnräder und Wellen geeignet ist, die eine erhebliche gehärtete Schicht und nicht nur eine Oberflächenbehandlung erfordern.

Schlüsselfaktoren, die Ihre Wahl beeinflussen

Während die gewünschte Wärmetiefe der Haupttreiber ist, müssen andere Faktoren berücksichtigt werden, um den Prozess zu optimieren.

Gewünschte Erwärmungstiefe

Dies ist die wichtigste Frage, die es zu beantworten gilt. Führen Sie eine flache Oberflächenhärtung an einer kleinen Welle durch, oder müssen Sie einen ganzen Knüppel zum Schmieden durcherhitzen? Die Antwort wird Sie sofort auf eine hohe oder niedrige Frequenz hinweisen.

Teilegröße und Material

Die Größe des Werkstücks ist entscheidend. Große, dicke Teile erfordern niedrigere Frequenzen, damit die Energie effektiv in den Kern eindringen kann. Die spezifischen elektrischen und magnetischen Eigenschaften des Materials beeinflussen auch, wie effizient es bei einer bestimmten Frequenz mit dem Magnetfeld koppelt.

Prozessanforderungen

Berücksichtigen Sie das übergeordnete Fertigungsziel. Ist Geschwindigkeit die Priorität? Die Hochfrequenz-Oberflächenhärtung kann extrem schnell sein. Ist Gleichmäßigkeit die Priorität? Eine niedrigere Frequenz „durchdringende“ Wärme kann erforderlich sein, um sicherzustellen, dass ein großes Teil gleichmäßig erwärmt wird.

Die Kompromisse verstehen

Die Wahl einer Frequenz beinhaltet das Abwägen konkurrierender Faktoren. Eine falsche Wahl kann zu ineffizienter Erwärmung oder beschädigten Teilen führen.

Effizienz vs. Kontrolle

Höhere Frequenzen übertragen die Energie oft schneller in das Teil, was zu kürzeren Zykluszeiten führt. Diese schnelle Oberflächenerwärmung kann jedoch schwer zu kontrollieren sein und ist möglicherweise nicht geeignet, wenn eine allmähliche, tiefe Wärme erforderlich ist.

Überhitzung der Oberfläche

Ein häufiger Fehler ist die Verwendung einer zu hohen Frequenz für die gewünschte Tiefe. Dies führt dazu, dass sich die Oberfläche viel zu schnell erwärmt, was sie möglicherweise schmilzt oder beeinträchtigt, lange bevor der Kern die Zieltemperatur erreicht hat.

Gerätekosten

Die Kosten der Induktionserwärmungsanlage müssen ebenfalls berücksichtigt werden. Wie in Prozessanalysen festgestellt, ist es manchmal möglich, dass eine leistungsstärkere Mittelfrequenzmaschine ein ähnliches Ergebnis erzielt wie eine weniger leistungsstarke Hochfrequenzmaschine, was sich auf die Anfangsinvestition auswirken kann.

Die Frequenz an Ihr Ziel anpassen

Ihre Anwendung bestimmt die optimale Frequenz. Es gibt keine universell „beste“ Option, nur das richtige Werkzeug für die Aufgabe.

- Wenn Ihr Hauptaugenmerk auf der Dünnschicht-Oberflächenhärtung liegt: Eine hohe Frequenz (100 kHz+) ist die richtige Wahl, um die Energie auf der Oberfläche zu konzentrieren.

- Wenn Ihr Hauptaugenmerk auf der Tiefen-Einsatzhärtung großer Teile liegt: Eine mittlere Frequenz (1-10 kHz) sorgt für die notwendige Wärmeeindringung für eine dicke, robuste gehärtete Schicht.

- Wenn Ihr Hauptaugenmerk auf der Durcherwärmung zum Schmieden oder Umformen liegt: Eine niedrige bis mittlere Frequenz ist erforderlich, um sicherzustellen, dass der gesamte Querschnitt des Teils eine gleichmäßige Temperatur erreicht.

Indem Sie die direkte Beziehung zwischen Frequenz und Wärmetiefe verstehen, können Sie den richtigen Prozess für Ihre spezifische Anwendung sicher auswählen.

Zusammenfassungstabelle:

| Frequenzbereich | Wärmeeindringtiefe | Typische Anwendungen |

|---|---|---|

| Hoch (100 kHz - 500 kHz) | Flach (dünne Oberflächenschicht) | Einsatzhärtung, Oberflächenhärtung |

| Mittel (1 kHz - 10 kHz) | Tiefer (2 mm - 10 mm+) | Tiefenhärtung von Zahnrädern, Wellen |

| Niedrig (Unter 1 kHz) | Tief bis Durcherwärmung | Schmieden, Durcherwärmung großer Knüppel |

Haben Sie Schwierigkeiten, die richtige Frequenz für Ihren Induktionserwärmungsprozess zu wählen? KINTEK ist spezialisiert auf Präzisionslaborgeräte und Verbrauchsmaterialien und bietet maßgeschneiderte Lösungen für die Heizherausforderungen Ihres Labors. Unsere Experten können Ihnen helfen, Ihre Anwendung für Effizienz und Kontrolle zu optimieren. Kontaktieren Sie uns noch heute, um Ihre spezifischen Bedürfnisse zu besprechen und mit der richtigen Ausrüstung hervorragende Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Siliziumkarbid (SiC) Heizstäbe für Elektroöfen

- Dreidimensionales elektromagnetisches Siebinstrument

- Doppelplatten-Heizpresse für Labor

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

Andere fragen auch

- Wie optimiert die Entgasungsphase in einer Vakuum-Heißpresse (VHP) die Leistung von Diamant/Aluminium-Verbundwerkstoffen?

- Warum ist das Vakuumsystem eines Vakuum-Heißpress-Ofens entscheidend für die Leistung von ODS-ferritischem Edelstahl?

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpress (VHP)-Ofens zum Sintern von Zinksulfid? Optische Präzision erreichen

- Wie geht ein Vakuum-Warmpressofen mit Strukturdefekten in Roheguss-CoCrPtB-Legierungsbarren um? Optimieren Sie Ihre Dichte

- Was sind die Vorteile eines Vakuum-Heißpress-Ofens gegenüber HIP? Optimierung der Faser-Folie-Verbundproduktion