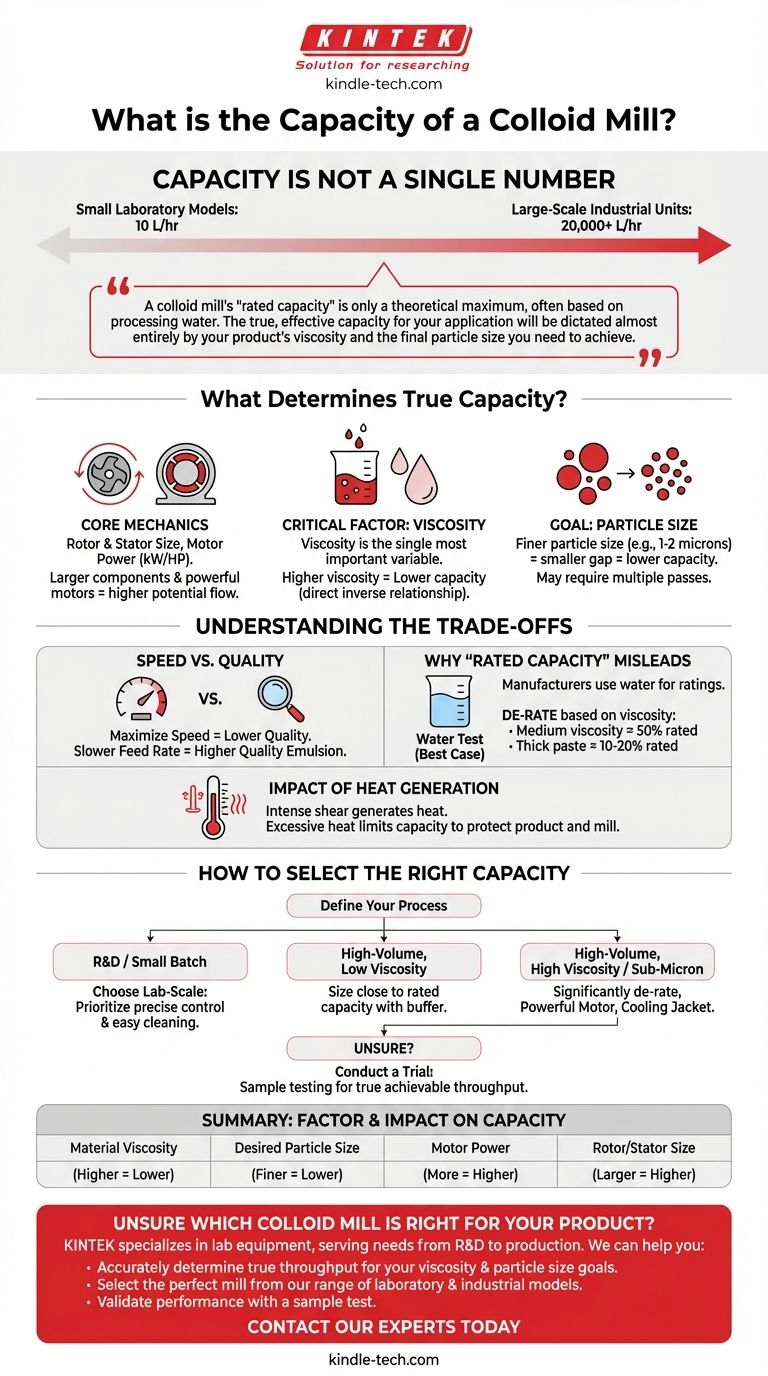

Die Kapazität einer Kolloidmühle ist keine einzelne Zahl, sondern ein breites Spektrum, das von kleinen Labormodellen, die nur 10 Liter pro Stunde verarbeiten, bis hin zu großen Industrieanlagen reicht, die über 20.000 Liter pro Stunde bewältigen können. Das Design des spezifischen Modells, die Motorleistung und die Beschaffenheit des zu verarbeitenden Materials sind die wahren Bestimmungsfaktoren für den tatsächlichen Durchsatz.

Die „Nennkapazität“ einer Kolloidmühle ist nur ein theoretisches Maximum, das oft auf der Verarbeitung von Wasser basiert. Die wahre, effektive Kapazität für Ihre Anwendung wird fast ausschließlich durch die Viskosität Ihres Produkts und die gewünschte Endpartikelgröße bestimmt.

Was bestimmt die wahre Kapazität einer Kolloidmühle?

Die Auswahl einer Mühle allein aufgrund ihrer Katalog-Kapazitätsangabe ist ein häufiger Fehler. Um eine Maschine richtig zu dimensionieren, müssen Sie das Zusammenspiel zwischen ihrem mechanischen Design und den Eigenschaften Ihres Produkts verstehen.

Die Kernmechanik: Rotor, Stator und Motorleistung

Eine Kolloidmühle funktioniert, indem sie eine Flüssigkeit einer intensiven hydraulischen Scherung zwischen einem sich schnell drehenden Konus (Rotor) und einem stationären Konus (Stator) aussetzt. Die potenzielle Kapazität der Maschine ist direkt mit der Größe dieser Komponenten und der Leistung des Motors, der sie antreibt, verbunden.

Ein größerer Rotordurchmesser bietet eine größere Oberfläche für die Verarbeitung und ermöglicht höhere Durchflussraten. Ebenso kann ein leistungsstärkerer Motor (gemessen in kW oder PS) die erforderliche Drehzahl aufrechterhalten, wenn dicke, viskose Materialien verarbeitet werden, die ihn sonst verlangsamen würden.

Der entscheidende Faktor: Materialviskosität

Die Viskosität ist die wichtigste Variable, die den Durchsatz beeinflusst. Es besteht eine direkte umgekehrte Beziehung: Mit zunehmender Viskosität Ihres Produkts nimmt die effektive Kapazität der Mühle ab, oft drastisch.

Die Verarbeitung einer niedrigviskosen Flüssigkeit wie eines Getränks ist schnell und erfordert weniger Energie. Die Verarbeitung eines hochviskosen Produkts wie Erdnussbutter oder einer dicken Kosmetikcreme erzeugt einen immensen Widerstand, der die Geschwindigkeit, mit der es durch die Mühle fließen kann, drastisch reduziert.

Das Ziel: Gewünschte Partikelgröße

Der Zweck einer Kolloidmühle ist es, die Partikelgröße zu reduzieren, um eine stabile Emulsion oder Dispersion zu erzeugen. Die Feinheit des Endprodukts wird durch den Spalt zwischen Rotor und Stator gesteuert, der oft einstellbar ist.

Das Erreichen einer sehr feinen Partikelgröße (z. B. 1-2 Mikrometer) erfordert die Einstellung eines sehr kleinen Spalts. Dies schränkt den Fließweg ein und senkt dadurch die Gesamtkapazität. Wenn ein extrem feines Ergebnis erforderlich ist, müssen Sie das Produkt möglicherweise sogar ein zweites Mal durch die Mühle leiten, wodurch die effektive Stundenleistung halbiert wird.

Die Kompromisse verstehen

Kapazität ist keine unabhängige Variable. Sie steht in einem ständigen Gleichgewicht mit der Verarbeitungsqualität und den Betriebsgrenzen. Das Verständnis dieser Kompromisse ist entscheidend für realistische Erwartungen und die Prozessgestaltung.

Geschwindigkeit vs. Qualität

Dies ist der grundlegende Kompromiss. Das Produkt mit der maximal möglichen Durchflussrate (Geschwindigkeit) durch die Mühle zu leiten, reduziert die Verweilzeit in der Hochscherzone. Dies führt zu einer geringeren Partikelgrößenreduzierung und einer geringeren Qualität der Emulsion oder Dispersion.

Um ein feineres, gleichmäßigeres Produkt zu erzielen, müssen Sie die Zuführrate verlangsamen. Dies erhöht die „Verweilzeit“ im Scherspalt, wodurch mehr Energie in das Produkt eingebracht und ein qualitativ hochwertigeres Ergebnis erzielt wird, jedoch auf Kosten eines geringeren Durchsatzes.

Warum die „Nennkapazität“ irreführend sein kann

Hersteller testen und bewerten ihre Geräte typischerweise mit Wasser oder einer ähnlichen niedrigviskosen Flüssigkeit. Dies stellt ein „Best-Case-Szenario“ für die Durchflussrate dar, das mit realen Produkten selten erreichbar ist.

Bei der Bewertung einer Mühle müssen Sie die vom Hersteller angegebene Kapazität basierend auf der Viskosität Ihres Produkts herabsetzen. Bei einem mittelviskosen Produkt kann der tatsächliche Durchsatz 50 % der Nennkapazität betragen; bei einer sehr dicken Paste kann er sogar nur 10-20 % betragen.

Der Einfluss der Wärmeentwicklung

Die intensive Scherwirkung in einer Kolloidmühle erzeugt erhebliche Wärme. Diese Wärme wird direkt auf Ihr Produkt übertragen. Das zu schnelle Durchleiten eines viskosen Materials durch die Mühle kann zu einem rapiden Temperaturanstieg führen.

Dies kann ein limitierender Faktor für die Kapazität sein, da übermäßige Hitze hitzeempfindliche Produkte schädigen, die Endqualität beeinträchtigen oder sogar die mechanischen Dichtungen der Mühle beschädigen kann. In vielen Anwendungen muss der Prozess einfach verlangsamt werden, um die Wärmeentwicklung zu kontrollieren.

So wählen Sie die richtige Kapazität für Ihren Prozess

Die Wahl der richtigen Mühle beinhaltet die Abstimmung der Fähigkeiten der Maschine auf Ihr spezifisches Produkt und Ihre Produktionsziele.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung oder Kleinserienproduktion liegt: Wählen Sie ein Labormodell, bei dem präzise Steuerung, einfache Reinigung und Einstellbarkeit wichtiger sind als ein hoher Durchsatz.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion eines niedrigviskosen Produkts liegt: Sie können die Mühle näher an der vom Hersteller angegebenen Nennkapazität dimensionieren, sollten aber immer einen angemessenen Puffer einplanen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung einer hochviskosen Paste oder dem Erreichen einer Submikron-Emulsion liegt: Sie müssen die Nennkapazität erheblich herabsetzen und ein Modell mit einem leistungsstarken Motor und möglicherweise einem Mantelgehäuse zur Kühlung bevorzugen.

- Wenn Sie unsicher sind: Die zuverlässigste Methode ist die Durchführung eines Tests. Stellen Sie dem Gerätehersteller eine Probe Ihres Produkts zum Testen zur Verfügung, um den wahren, erreichbaren Durchsatz für Ihre spezifische Anwendung zu ermitteln.

Letztendlich ermöglicht Ihnen das Verständnis dieser Kernprinzipien, über einfache Bewertungen hinauszugehen und eine Maschine auszuwählen, die wirklich auf Ihre Produktionsanforderungen zugeschnitten ist.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Kapazität |

|---|---|

| Materialviskosität | Höhere Viskosität = Geringere Kapazität |

| Gewünschte Partikelgröße | Feinere Partikel = Geringere Kapazität |

| Motorleistung (kW/PS) | Mehr Leistung = Höhere Kapazität für viskose Produkte |

| Rotor-/Statorgröße | Größere Komponenten = Höhere potenzielle Kapazität |

Sie sind unsicher, welche Kolloidmühlenkapazität für Ihr Produkt die richtige ist?

Gehen Sie kein Risiko ein, Ihre Ausrüstung zu unterdimensionieren oder zu viel Geld auszugeben. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Laboranforderungen von F&E bis zur Produktionsskalierung.

Wir können Ihnen helfen:

- Den wahren Durchsatz genau zu bestimmen für Ihre spezifische Materialviskosität und Partikelgrößenziele.

- Die perfekte Kolloidmühle auszuwählen aus unserem Sortiment an Labor- und Industriemodellen.

- Die Leistung durch einen Probetest zu validieren, um sicherzustellen, dass die Maschine Ihre Produktionsziele erfüllt.

Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung und lassen Sie uns eine Lösung für Ihre Misch-, Mahl- und Dispergieraufgaben entwickeln.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Kugelmühle mit Mahlbehälter und Kugeln aus Metalllegierung

- Labor-Mörserschleifmaschine zur Probenvorbereitung

- Labor-Mikrogewebemühle

- Labor-Einhorn-Horizontal-Ball-Mühle

- Labor-Vier-Kammer-Horizontalballmühle

Andere fragen auch

- Was beeinflusst die Effizienz von Kugelmühlen? Optimieren Sie Mahlgeschwindigkeit, Mahlkörper und Material für Spitzenleistung

- Was ist die vorbeugende Wartung einer Kugelmühle? Gewährleistung maximaler Betriebszeit und Zuverlässigkeit

- Was sind die Nachteile einer Kugelmühle? Hoher Energieverbrauch, Lärm und Kontaminationsrisiken

- Welche Produktgröße erreicht eine Kugelmühle? Erzielen Sie Mikrometer-Präzision für Ihre Materialien

- Was ist der Unterschied zwischen einer Kugelmühle und einer SAG-Mühle? Ein Leitfaden zum primären vs. sekundären Mahlen