Die vorbeugende Wartung einer Kugelmühle ist ein strukturierter, proaktiver Zeitplan für Inspektionen, Schmierung, Anpassungen und den Austausch von Komponenten, der darauf abzielt, unerwartete Ausfälle zu verhindern. Dieser Ansatz berücksichtigt die hochbelastete, abrasive Umgebung, in der Kugelmühlen arbeiten, indem potenzielle Probleme identifiziert und behoben werden, bevor sie zu katastrophalen Ausfällen und kostspieligen Produktionsstopps führen.

Das Kernziel der vorbeugenden Wartung von Kugelmühlen besteht darin, von einem reaktiven, ausfallgetriebenen Reparaturmodell zu einer proaktiven, auf Zuverlässigkeit ausgerichteten Strategie überzugehen. Dies gewährleistet maximale Betriebszeit der Anlagen, erhöht die Betriebssicherheit und erhält eine konstante Mahleffizienz.

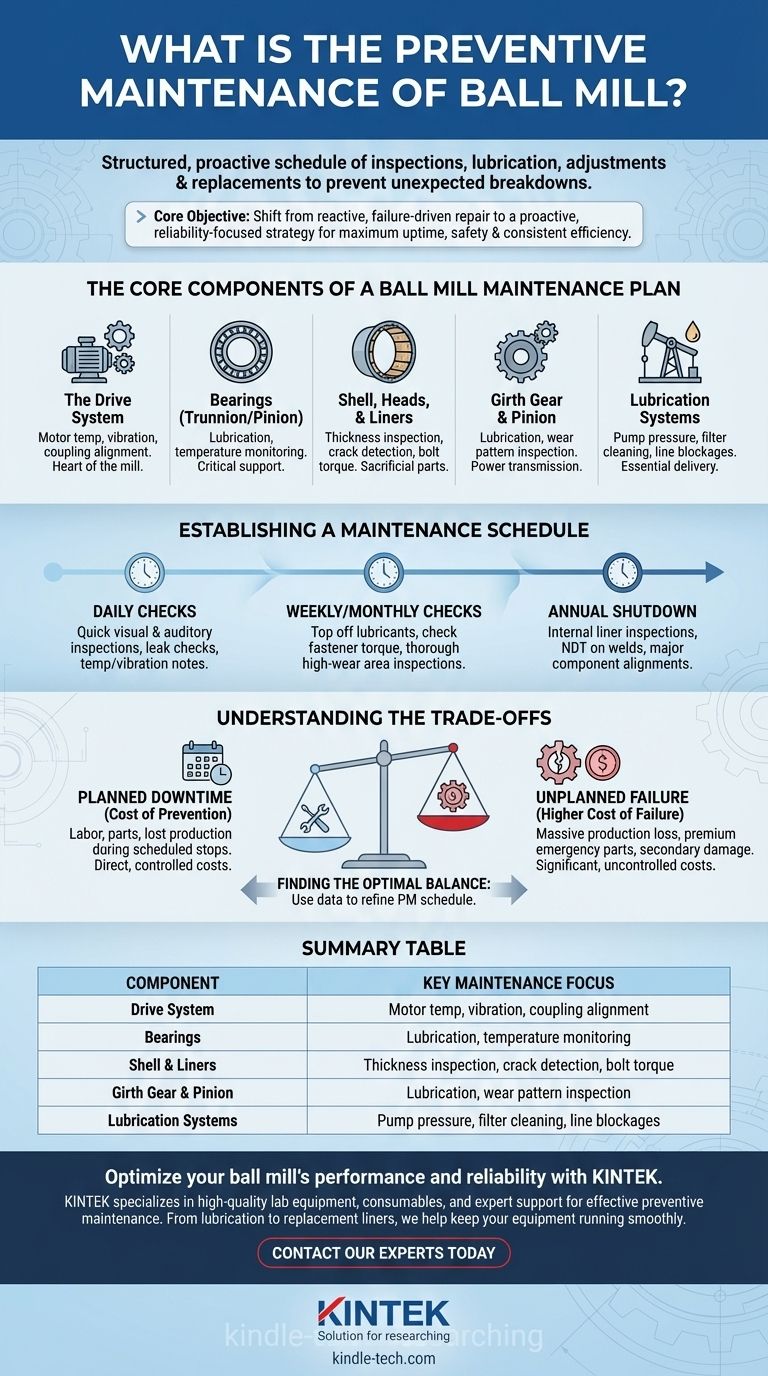

Die Kernkomponenten eines Wartungsplans für Kugelmühlen

Ein erfolgreiches Programm zur vorbeugenden Wartung (PM) basiert auf einem systematischen Verständnis der Schlüsselkomponenten der Maschine. Jede Komponente weist spezifische Ausfallmodi auf, die besondere Aufmerksamkeit erfordern.

Das Antriebssystem (Motor, Kupplungen und Getriebe)

Das Antriebssystem ist das Herzstück der Mühle. Dessen Zuverlässigkeit ist von größter Bedeutung.

Regelmäßige Kontrollen sollten die Überwachung der Motortemperatur und der Vibration umfassen. Stellen Sie sicher, dass die Kupplungen korrekt ausgerichtet und geschmiert sind, um vorzeitigen Verschleiß an angeschlossenen Komponenten wie dem Getriebe und der Ritzelwelle zu verhindern.

Lager (Zapfenlager und Ritzellager)

Die Lager tragen die immense rotierende Last des Mühlenmantels. Ihr Ausfall ist oft katastrophal.

Die kritischste PM-Aufgabe ist die Schmierung. Befolgen Sie die Herstellervorgaben bezüglich Art, Menge und Häufigkeit der Fett- oder Ölanwendung. Überwachen Sie kontinuierlich die Lagertemperaturen, da ein plötzlicher Anstieg ein primäres Anzeichen für einen drohenden Ausfall ist.

Mantel, Böden und Auskleidungen

Der Mühlenmantel und seine inneren Auskleidungen sind für die Mahlwirkung und die Eindämmung verantwortlich.

Auskleidungen sind Opferverschleißteile. Überprüfen Sie diese regelmäßig auf Dicke, Risse oder gebrochene Abschnitte. Achten Sie besonders auf die Auskleidungsbolzen, da lose Bolzen zu Schäden am Mantel und zum Austritt von Schlamm führen können.

Stirnrad und Ritzel

Dieses massive Zahnradgetriebe überträgt die Leistung auf den Mühlenmantel.

Eine ordnungsgemäße Schmierung ist unerlässlich, typischerweise unter Verwendung eines speziellen offenen Zahnradschmiermittels, das über ein automatisiertes System zugeführt wird. Untersuchen Sie die Zahnflanken regelmäßig auf Anzeichen von Grübchenbildung, Riefenbildung oder abnormalen Verschleißmustern, die auf Fehlausrichtung hindeuten können.

Schmiersysteme

Viele moderne Mühlen verwenden automatisierte Systeme, um Öl und Fett an kritische Stellen zu liefern.

Die PM für das Schmiersystem selbst umfasst die Überprüfung des Pumpendrucks, die Reinigung oder den Austausch von Filtern und die Sicherstellung, dass alle Zuleitungen intakt und frei von Verstopfungen sind. Dies stellt sicher, dass die tatsächlichen Komponenten den Schutz erhalten, den sie benötigen.

Ein Wartungsplan erstellen: Von täglich bis jährlich

Ein effektives PM-Programm schichtet Aufgaben basierend auf Häufigkeit und Komplexität. Dies verteilt die Arbeitslast und gewährleistet ständige Wachsamkeit.

Tägliche Bedienerkontrollen

Dies sind schnelle, nicht-invasive Inspektionen, die während des Betriebs durchgeführt werden. Bediener sollten auf ungewöhnliche Geräusche achten, visuell auf Lecks um die Dichtungen prüfen und alle abnormalen Temperaturen oder Vibrationen notieren.

Wöchentliche und monatliche Kontrollen

Diese Aufgaben sind detaillierter. Sie umfassen das Nachfüllen von Schmiermittelreservoirs, die Überprüfung des Drehmoments kritischer Befestigungselemente und die Durchführung gründlicherer Sichtprüfungen von stark beanspruchten Bereichen wie Füll- und Austragsrinnen.

Jährliche Stillstandsinspektion

Dies ist der Eckpfeiler des PM-Programms und erfordert erhebliche Ausfallzeiten. Während dieses Stillstands führen Techniker interne Inspektionen der Auskleidungen durch, führen zerstörungsfreie Prüfungen (ZfP) an kritischen Schweißnähten durch und nehmen größere Komponenten neu aus.

Die Abwägungen verstehen: Geplante Ausfallzeiten vs. ungeplanter Ausfall

Die Implementierung eines PM-Programms erfordert einen Ressourceneinsatz, ist aber eine strategische Investition in die Zuverlässigkeit.

Die Kosten der Prävention

Die vorbeugende Wartung verursacht direkte Kosten, einschließlich Arbeitszeit für Inspektionen, Kosten für Schmiermittel und Ersatzteile sowie Produktionsausfälle während geplanter Stillstände.

Die höheren Kosten eines Ausfalls

Diese geplanten Kosten sind unbedeutend im Vergleich zu einem ungeplanten Ausfall. Ein katastrophaler Ausfall führt zu massiven Produktionsverlusten, erfordert oft die Notbeschaffung von Teilen zu einem Aufpreis und kann sekundäre Schäden an anderen teuren Komponenten verursachen.

Das optimale Gleichgewicht finden

Das Ziel ist es nicht, die Anlage überzuwarten. Ein effektives Programm nutzt Daten aus Inspektionen, Verschleißanalysen und Ölsampling, um den PM-Zeitplan zu verfeinern. Dies stellt sicher, dass die Ressourcen dort konzentriert werden, wo sie am dringendsten benötigt werden, und optimiert so das Gleichgewicht zwischen Wartungskosten und Anlagenzuverlässigkeit.

Die richtige Wahl für Ihr Ziel treffen

Ein robustes PM-Programm ist keine Einheitslösung. Es sollte auf die primären Ziele Ihrer Betriebsabläufe zugeschnitten sein.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Betriebszeit liegt: Investieren Sie in vorausschauende Technologien wie Schwingungsanalyse und Wärmebildgebung, um Fehler im Frühstadium zu erkennen und Eingriffe präzise zu planen.

- Wenn Ihr Hauptaugenmerk auf der Kontrolle der Wartungskosten liegt: Beginnen Sie mit einer soliden, zeitbasierten PM-Grundlage, die alle kritischen Schmieranlagen und Inspektionsaufgaben abdeckt, um die häufigsten und teuersten Ausfälle zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Betriebssicherheit liegt: Priorisieren Sie die strukturelle Integrität des Mühlenmantels, die regelmäßige Inspektion aller Schutzvorrichtungen und die Überprüfung der Not-Aus-Systeme.

Letztendlich wandelt ein gut durchgeführter Plan zur vorbeugenden Wartung Ihre Kugelmühle von einer potenziellen Belastung in einen vorhersehbaren und zuverlässigen Vermögenswert.

Zusammenfassungstabelle:

| Komponente | Schwerpunkt der Wartung |

|---|---|

| Antriebssystem | Motortemperatur, Vibration, Kupplungsausrichtung |

| Lager | Schmierung, Temperaturüberwachung |

| Mantel & Auskleidungen | Dickenprüfung, Risserkennung, Bolzendrehmoment |

| Stirnrad & Ritzel | Schmierung, Prüfung des Verschleißmusters |

| Schmiersysteme | Pumpendruck, Filterreinigung, Leitungsverstopfungen |

Optimieren Sie die Leistung und Zuverlässigkeit Ihrer Kugelmühle mit KINTEK.

Eine gut gewartete Kugelmühle ist entscheidend für die Produktivität und Sicherheit Ihres Labors. KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte, Verbrauchsmaterialien und fachkundiger Unterstützung, um Ihnen bei der Implementierung eines effektiven Programms zur vorbeugenden Wartung zu helfen. Von Schmiersystemen bis hin zu Ersatz-Auskleidungen – wir verfügen über die Produkte und das Wissen, um Ihre Ausrüstung reibungslos am Laufen zu halten.

Lassen Sie sich nicht von unerwarteten Ausfallzeiten bei Ihren Abläufen stören. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen an Kugelmühlen zu besprechen und herauszufinden, wie KINTEK die Effizienz und Zuverlässigkeit Ihres Labors steigern kann.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Kugelmühle mit Mahlbehälter und Kugeln aus Metalllegierung

- Edelstahl-Labor-Kugelmühle für Trockenpulver und Flüssigkeiten mit Keramik-Polyurethan-Auskleidung

- Labor-Einhorn-Horizontal-Ball-Mühle

- Labor-Vier-Kammer-Horizontalballmühle

- Labor-Planetenkugelmühle Rotierende Kugelmühle

Andere fragen auch

- Welche Vorteile bieten Zirkoniumdioxid (ZrO2) Mahlkugeln für Polymerelektrolyte? Gewährleistung von Reinheit & Effizienz

- Was ist der Zweck einer Hammermühle? Hochwirksame Zerkleinerung für vielfältige Materialien

- Warum werden Siliziumnitrid oder Zirkonoxid für das Mahlen von Iodo-Vanadat-Blei-Vorläufern bevorzugt? Gewährleistung hochreiner Ergebnisse

- Warum ist mechanochemische Syntheseausrüstung für Einzelatomkatalysatoren unerlässlich? Skalieren Sie Ihre Produktionseffizienz

- Welche Rolle spielt eine energiearme horizontale Kugelmühle bei der Synthese von Cu-Zr-Ni? Master Solid-State Amorphization

- Was ist der physikalische Mechanismus zur Auswahl von harten Mahlkörpern? Optimieren Sie Ihre ZrC-Al-Matrix-Verbundproduktion

- Welche Rolle spielen Hochleistungs-Pulverisierer in der API-Verarbeitung und wie können Kontaminationsrisiken durch Verschleißteile gemanagt werden?

- Warum sind hochpräzise Misch- und Mahlanlagen für die Fluor-Dotierung in Anti-Perowskit-Materialien notwendig?