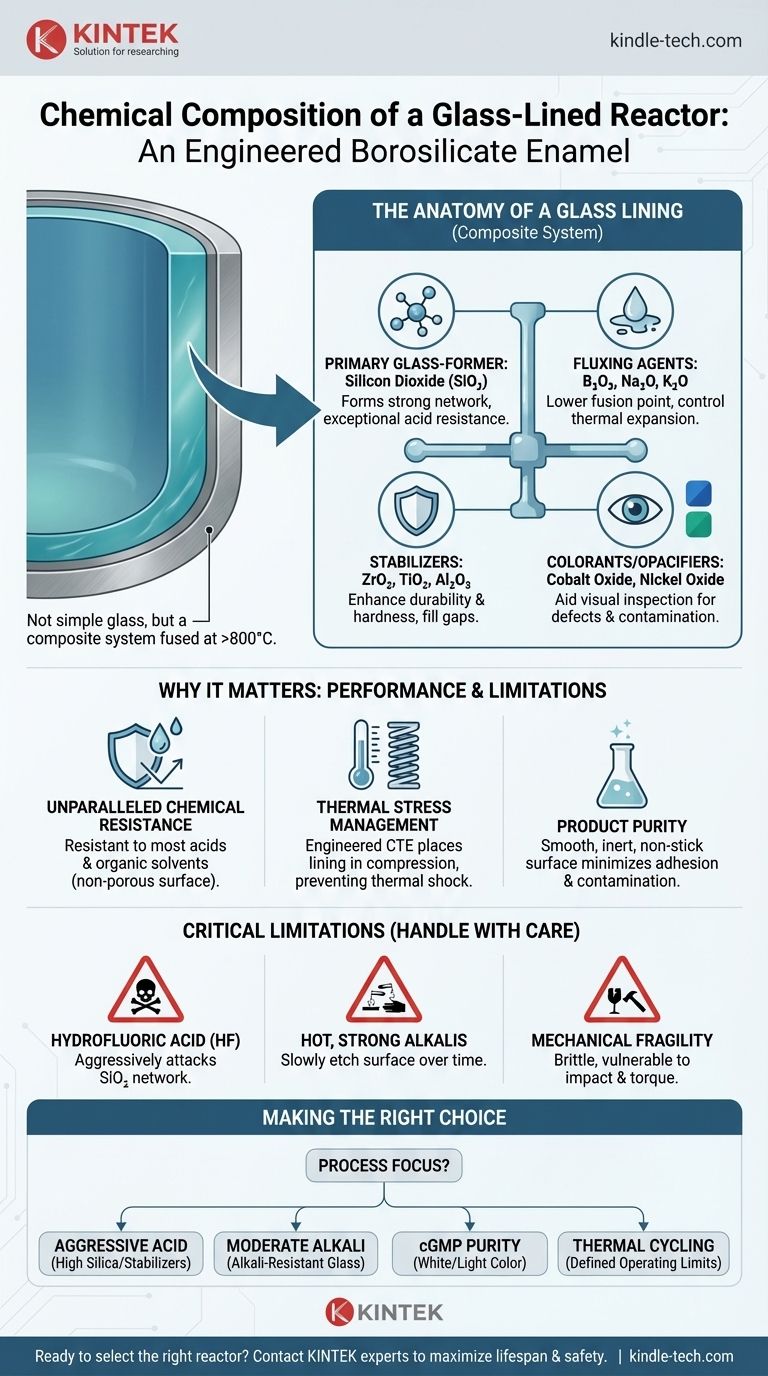

Im Kern ist ein emaillierter Reaktor nicht mit einfachem Glas beschichtet, sondern mit einem hoch entwickelten Borosilikat-Email. Dieses Material ist ein komplexes, mehrkomponentiges System, dessen primäre Chemikalie Siliziumdioxid (SiO₂) ist, ähnlich wie Quarzsand. Diese Basis wird dann mit verschiedenen anderen Oxiden gemischt, um eine extreme chemische Beständigkeit und thermische Stabilität zu erreichen, die weit über die jedes Standardglases hinausgeht.

Die spezifische chemische Formel der Emaillierung eines Reaktors ist ein streng gehütetes Geschäftsgeheimnis, das je nach Hersteller und Verwendungszweck variiert. Ihre Leistung hängt jedoch von einer strategischen Mischung aus glasbildenden, schmelzenden und stabilisierenden Oxiden ab, die in mehreren Schichten auf ein Stahlsubstrat aufgeschmolzen werden. Das Verständnis der Funktion dieser Komponenten ist wichtiger als die Kenntnis ihrer genauen Prozentsätze.

Der Aufbau einer Emaillierung

Eine Emaillierung ist keine monolithische Schicht, sondern ein Verbundsystem. Sie wird durch das Aufschmelzen von pulverisiertem Glas, bekannt als "Fritte", auf eine speziell vorbereitete Stahloberfläche bei extrem hohen Temperaturen (über 800°C oder 1500°F) erzeugt, wodurch eine untrennbare Verbindung entsteht.

Der primäre Glasbildner: Siliziumdioxid

Das Rückgrat der gesamten Struktur ist Siliziumdioxid (SiO₂). Diese Verbindung bildet ein starkes, dreidimensionales Netzwerk von Silizium-Sauerstoff-Bindungen, das dem Glas seine grundlegende Struktur und seine außergewöhnliche Beständigkeit gegenüber den meisten Säuren verleiht.

Die Flussmittel: Senkung des Schmelzpunktes

Um das Glas bei beherrschbaren Temperaturen mit Stahl zu verschmelzen, sind Flussmittel erforderlich. Diese Oxide unterbrechen das reine SiO₂-Netzwerk und senken dessen Schmelzpunkt. Gängige Flussmittel sind Bortrioxid (B₂O₃), Natriumoxid (Na₂O) und Kaliumoxid (K₂O). Bortrioxid spielt auch eine wichtige Rolle bei der Steuerung der Wärmeausdehnung.

Die Stabilisatoren: Verbesserung der Haltbarkeit

Stabilisierende Oxide werden hinzugefügt, um die chemische Beständigkeit, Härte und die allgemeine mechanische Festigkeit zu verbessern. Sie "füllen" Lücken im Glasnetzwerk und machen es weniger anfällig für chemische Angriffe. Wichtige Stabilisatoren sind Zirkoniumdioxid (ZrO₂), Titandioxid (TiO₂) und Aluminiumoxid (Al₂O₃).

Farbstoffe & Trübungsmittel: Mehr als Ästhetik

Die meisten Emaillierungen sind in einem ausgeprägten Dunkelblau, Grün oder Weiß gehalten. Dies wird durch die Zugabe kleiner Mengen metallischer Oxide wie Kobaltoxid (für Blau) oder Nickeloxid (für Grün/Braun) erreicht. Diese Farben erleichtern das Erkennen von Oberflächenfehlern, Verunreinigungen oder Rissen bei der Sichtprüfung und erfüllen eine wichtige Sicherheits- und Qualitätsfunktion.

Warum diese spezifische Zusammensetzung wichtig ist

Das sorgfältige Gleichgewicht dieser Oxide bestimmt direkt die Leistung des Reaktors in einer rauen chemischen Verarbeitungsumgebung.

Unübertroffene chemische Beständigkeit

Der hohe Anteil an SiO₂ und stabilisierenden Oxiden erzeugt eine hoch inerte, porenfreie Oberfläche. Sie ist außergewöhnlich korrosionsbeständig gegenüber praktisch allen Säuren (außer Flusssäure) und organischen Lösungsmitteln, wodurch sowohl Schäden am Reaktor als auch eine Kontamination des Produkts verhindert werden.

Umgang mit thermischen Spannungen

Stahl und Glas dehnen sich unterschiedlich schnell aus und ziehen sich unterschiedlich schnell zusammen. Die Glaszusammensetzung ist sorgfältig so formuliert, dass ihr Wärmeausdehnungskoeffizient (WAK) niedriger ist als der des Stahls. Dies stellt sicher, dass sich die Stahlschale nach dem Brennen und Abkühlen stärker zusammenzieht als das Glas, wodurch die Auskleidung unter hoher Druckspannung steht. Diese Druckspannung macht das Glas viel stärker und widerstandsfähiger gegen Thermoschock.

Gewährleistung der Produktreinheit

Die extrem glatte, antihaftbeschichtete Oberfläche der Emaillierung minimiert die Produktanhaftung und vereinfacht die Reinigung zwischen den Chargen. Ihre inerte Natur stellt sicher, dass es keinen katalytischen Effekt oder das Auslaugen von Metallionen in das Produkt gibt, was für Pharmazeutika, Feinchemikalien und lebensmitteltaugliche Anwendungen entscheidend ist.

Verständnis der Kompromisse und Einschränkungen

Obwohl bemerkenswert robust, definiert die Zusammensetzung der Emaillierung auch ihre Schwächen. Ein objektives Verständnis dieser Punkte ist entscheidend, um die Langlebigkeit des Behälters zu gewährleisten.

Die Achillesferse: Flusssäure

Flusssäure (HF) und verwandte Fluoridverbindungen sind die einzigen Säuren, die die Emaillierung aggressiv angreifen. Das Fluoridion reagiert direkt mit dem Silizium-Sauerstoff-Rückgrat (SiO₂), löst das Glas schnell auf und führt zu einem katastrophalen Versagen.

Die Herausforderung starker, heißer Laugen

Während sie gegenüber verdünnten oder kalten alkalischen Lösungen beständig ist, können heiße und konzentrierte Laugen (wie Natriumhydroxid) die Glasoberfläche im Laufe der Zeit langsam ätzen. Diese alkalische Korrosion ist eine bekannte Einschränkung, und es gibt spezielle alkaliresistente Glasformulierungen, um dies für bestimmte Prozessbedingungen zu mildern.

Mechanische Zerbrechlichkeit

Trotz ihrer chemischen Härte ist die Auskleidung immer noch eine Form von Glas. Sie ist spröde und kann leicht durch mechanische Einwirkung (z. B. Herunterfallen eines Werkzeugs), übermäßiges Drehmoment an Verbindungen oder abrasive Partikel im Prozessmedium beschädigt werden.

Die richtige Wahl für Ihren Prozess treffen

Das Verständnis der chemischen Zusammensetzung ermöglicht es Ihnen, Herstellern die richtigen Fragen zu stellen und einen Reaktor auszuwählen, der Ihren spezifischen betrieblichen Anforderungen entspricht.

- Wenn Ihr Hauptaugenmerk auf aggressivem Säurebetrieb liegt: Sie benötigen eine standardmäßige, hochwertige Formulierung, die reich an Siliziumdioxid und Stabilisatoren ist, da diese den besten Schutz bietet.

- Wenn Ihr Hauptaugenmerk auf moderaten alkalischen Bedingungen liegt: Sie müssen eine alkaliresistente Glasformulierung angeben und die Korrosionstabellen des Herstellers für Ihre genaue Temperatur und Konzentration konsultieren.

- Wenn Ihr Hauptaugenmerk auf cGMP und Produktreinheit liegt: Priorisieren Sie ein weißes oder helles Glas für eine bessere Sichtbarkeit während der Reinigung und Inspektion, um eine Kreuzkontamination zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf thermischen Zyklen liegt: Stellen Sie sicher, dass der Hersteller klare Betriebsgrenzen für Temperaturänderungen angibt, um Spannungsrisse zu vermeiden, ein Faktor, der direkt mit den WAK-ausgleichenden Komponenten im Glas zusammenhängt.

Letztendlich ist die Betrachtung der Emaillierung als technisches Material und nicht nur als Beschichtung der Schlüssel zur Maximierung ihrer Lebensdauer und zur Gewährleistung der Sicherheit und Reinheit Ihres Prozesses.

Zusammenfassungstabelle:

| Wichtige Oxidkomponente | Primäre Funktion |

|---|---|

| Siliziumdioxid (SiO₂) | Bildet das Glasnetzwerk; bietet außergewöhnliche Säurebeständigkeit. |

| Bortrioxid (B₂O₃) | Wirkt als Flussmittel; senkt den Schmelzpunkt und steuert die Wärmeausdehnung. |

| Zirkoniumdioxid (ZrO₂) | Stabilisator; verbessert die chemische Beständigkeit und mechanische Festigkeit. |

| Kobalt-/Nickeloxid | Farbstoff/Trübungsmittel; hilft bei der Sichtprüfung auf Defekte und Verunreinigungen. |

Bereit, den richtigen emaillierten Reaktor für Ihren spezifischen chemischen Prozess auszuwählen? Bei KINTEK sind wir auf Hochleistungs-Laborgeräte spezialisiert, einschließlich Reaktoren mit fortschrittlichen Emaillierungen, die auf Säurebeständigkeit, alkalische Bedingungen oder cGMP-Reinheit zugeschnitten sind. Unsere Experten können Ihnen helfen, die Lebensdauer des Behälters zu maximieren und die Prozesssicherheit zu gewährleisten. Kontaktieren Sie noch heute unser Team, um Ihre Laboranforderungen zu besprechen und die perfekte Lösung zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Anpassbare Labor-Hochtemperatur-Hochdruckreaktoren für vielfältige wissenschaftliche Anwendungen

- Mini-Hochdruck-Autoklavreaktor aus Edelstahl für Laboranwendungen

- Super abgedichtete elektrochemische Elektrolysezelle

- Edelstahl-Hochdruck-Autoklav-Reaktor Labor-Druckreaktor

Andere fragen auch

- Warum sind versiegelte Laborreaktionsgefäße bei der hydrothermalen Synthese von Zeolithen notwendig? Gewährleistung von Reinheit und Ausbeute

- Was ist der Zweck der Verwendung eines Hochtemperatur-Hydrothermalreaktors? Verbesserung der Synthese von Iod@Aktivkohle-Kathoden

- Welche Rolle spielen Autoklaven bei der Synthese von MFI-Zeolithen? Meisterung des hydrothermalen kristallinen Wachstums

- Welchen Beitrag leistet ein Hydrothermalreaktor zum Aufbau von abgestuften Poren? Präzisionsschablonen für TAS

- Welche Rolle spielen Hochdruckreaktoren bei der Untersuchung der Legierungsoxidation? Wesentliche Werkzeuge für die Forschung unter überkritischen Bedingungen