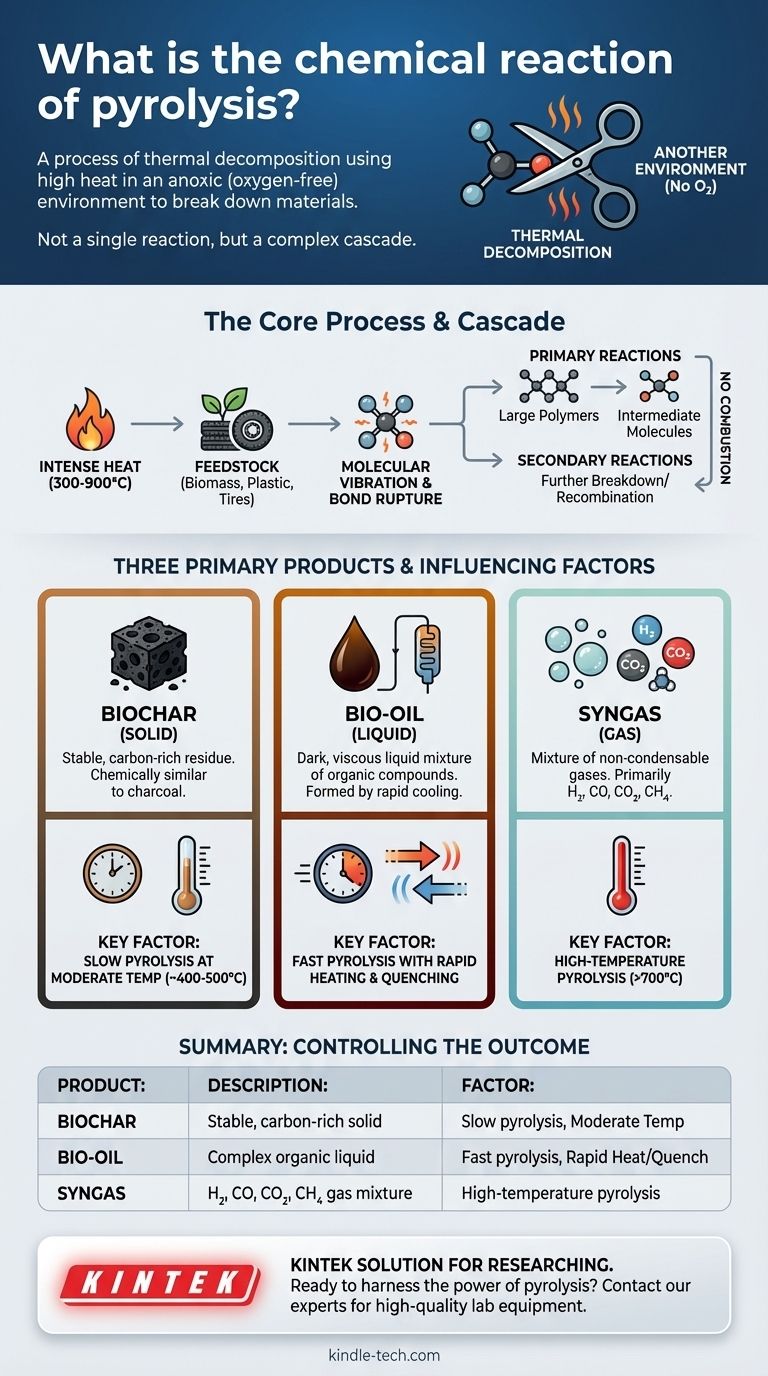

Im Kern ist die Pyrolyse ein Prozess der thermischen Zersetzung. Sie nutzt hohe Hitze, um Materialien in einer Umgebung, die vollständig oder nahezu vollständig frei von Sauerstoff ist, abzubauen, wodurch verhindert wird, dass das Material einfach Feuer fängt und verbrennt.

Die Pyrolyse ist keine einzelne chemische Reaktion, sondern vielmehr eine komplexe Abfolge von Reaktionen. Das Grundprinzip besteht darin, Hitze als eine Form von „molekularer Schere“ zu verwenden, um große, komplexe Moleküle in kleinere, oft wertvollere Moleküle aufzubrechen, ohne dass Sauerstoff zur Ermöglichung der Verbrennung vorhanden ist.

Was ist Pyrolyse auf molekularer Ebene?

Um die Pyrolyse wirklich zu verstehen, muss man über eine einzelne chemische Formel hinausblicken. Es handelt sich um einen dynamischen Prozess, der durch seine Bedingungen und Mechanismen definiert wird.

Das Kernprinzip: Thermische Zersetzung

Der Prozess beginnt mit der Anwendung intensiver Hitze (typischerweise 300–900 °C oder höher) auf ein Ausgangsmaterial wie Biomasse, Kunststoffe oder Reifen.

Diese thermische Energie wird von den Molekülen absorbiert, wodurch deren Atome heftig zu vibrieren beginnen. Wenn die Vibrationsenergie die Stärke der chemischen Bindungen, die das Molekül zusammenhalten, übersteigt, brechen diese Bindungen auf.

Die kritische Bedingung: Eine anoxische Umgebung

Diese Zersetzung findet in einer anoxischen (sauerstofffreien) oder anaeroben Umgebung statt. Dies ist der wichtigste Faktor, der die Pyrolyse von der Verbrennung unterscheidet.

Ohne Sauerstoff kann sich das Material nicht zu Kohlendioxid und Wasser verbrennen. Stattdessen rekombinieren die fragmentierten Moleküle zu neuen, kleineren und stabileren festen, flüssigen und gasförmigen Produkten.

Nicht eine Reaktion, sondern eine Kaskade

Die Pyrolyse beinhaltet selten eine einzelne A → B-Reaktion. Es handelt sich um eine Kaskade von primären und sekundären Reaktionen.

Zuerst zerfallen große Polymere (wie Zellulose in Holz oder Polyethylen in Kunststoff) in kleinere, flüchtige Zwischenmoleküle. Diese Intermediate können sich weiter zersetzen oder in der Gasphase miteinander reagieren, bevor sie gesammelt werden.

Die drei Hauptprodukte der Pyrolyse

Das Ergebnis der Pyrolyse ist fast immer eine Mischung aus drei verschiedenen Produkttypen. Das Verhältnis dieser Produkte ist nicht zufällig; es wird durch die Prozessbedingungen gesteuert.

Pflanzenkohle (Feststoff)

Pflanzenkohle (Biochar) ist der stabile, kohlenstoffreiche feste Rückstand, der verbleibt, nachdem alle flüchtigen Bestandteile ausgetrieben wurden. Sie ist chemisch gesehen mit Holzkohle verwandt.

Bioöl (Flüssigkeit)

Auch als Pyrolyseöl oder Teer bekannt, ist Bioöl eine dunkle, viskose Flüssigkeit. Es entsteht, wenn die bei der Zersetzung erzeugten heißen Gase schnell abgekühlt und kondensiert werden. Es ist eine komplexe Mischung aus Hunderten verschiedener organischer Verbindungen.

Synthesegas (Gas)

Synthesegas (Syngas) ist die Sammlung nicht kondensierbarer Gase, die übrig bleibt, nachdem das Bioöl abgetrennt wurde. Es besteht hauptsächlich aus Wasserstoff (H₂), Kohlenmonoxid (CO), Kohlendioxid (CO₂) und Methan (CH₄).

Die Kompromisse verstehen: Wichtige Einflussfaktoren

Man kann die „Reaktion“ der Pyrolyse nicht verstehen, ohne die Faktoren zu verstehen, die ihr Ergebnis steuern. Durch die Feinabstimmung dieser Parameter bestimmen die Betreiber die endgültigen Produktausbeuten.

Die Rolle der Temperatur

Die Temperatur beeinflusst direkt das Ausmaß des molekularen Abbaus. Niedrigere Temperaturen (300–500 °C) begünstigen tendenziell die Produktion von fester Pflanzenkohle. Extrem hohe Temperaturen (>700 °C) spalten Moleküle gründlicher und maximieren die Ausbeute an Synthesegas.

Der Einfluss der Aufheizrate

Die Geschwindigkeit, mit der das Ausgangsmaterial erhitzt wird, ist entscheidend.

- Langsame Pyrolyse (lange Erhitzungszeiten) maximiert die Ausbeute an Pflanzenkohle.

- Schnelle Pyrolyse (Erhitzung in Sekunden) minimiert die Kohlenstoffbildung und maximiert die Ausbeute an flüssigem Bioöl.

Der Einfluss des Ausgangsmaterials

Die chemische Zusammensetzung des Ausgangsmaterials bestimmt direkt die Zusammensetzung der Produkte. Die Pyrolyse von Holz (reich an Zellulose und Lignin) erzeugt ein anderes Bioöl und Synthesegas als die Pyrolyse von Kunststoff (reich an Kohlenwasserstoffen).

Wie man die Pyrolyse für sein Ziel steuert

Der Schlüssel zur Pyrolyse liegt in dem Verständnis, dass man die chemischen Ergebnisse basierend auf dem gewünschten Produkt steuern kann.

- Wenn Ihr Hauptaugenmerk auf der Maximierung fester Pflanzenkohle liegt (zur Bodenverbesserung oder Kohlenstoffabscheidung): Wenden Sie eine langsame Pyrolyse bei moderaten Temperaturen (etwa 400–500 °C) an, um die schrittweise Freisetzung von flüchtigen Stoffen und die Bildung einer stabilen Kohlenstoffstruktur zu ermöglichen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung von flüssigem Bioöl liegt (für Biokraftstoffe oder chemische Produktion): Verwenden Sie schnelle Pyrolyse mit einer sehr hohen Aufheizrate und kurzer Verweilzeit der Dämpfe, gefolgt von einer schnellen Quenchung, um die Flüssigkeit aufzufangen, bevor sie sich weiter zersetzt.

- Wenn Ihr Hauptaugenmerk auf der Maximierung von Synthesegas liegt (zur Energieerzeugung): Nutzen Sie Hochtemperaturpyrolyse (>700 °C) mit einer längeren Verweilzeit, um eine vollständige thermische Spaltung größerer Moleküle in einfache Gase zu gewährleisten.

Durch die Beherrschung dieser Bedingungen können Sie die Pyrolyse von einem einfachen Zersetzungsprozess in ein präzises Werkzeug für die chemische Fertigung verwandeln.

Zusammenfassungstabelle:

| Produkt | Beschreibung | Wichtiger Einflussfaktor |

|---|---|---|

| Pflanzenkohle (Feststoff) | Stabiler, kohlenstoffreicher fester Rückstand | Langsame Pyrolyse bei moderaten Temperaturen (~400–500 °C) |

| Bioöl (Flüssigkeit) | Komplexe Mischung organischer Verbindungen | Schnelle Pyrolyse mit schneller Erhitzung und Quenchung |

| Synthesegas (Gas) | Mischung aus H₂, CO, CO₂, CH₄ | Hochtemperaturpyrolyse (>700 °C) |

Bereit, die Kraft der Pyrolyse in Ihrem Labor zu nutzen?

KINTEK ist spezialisiert auf hochwertige Laborgeräte, einschließlich Pyrolysesysteme, um Sie bei der präzisen Steuerung der thermischen Zersetzung für Ihre Forschungs- und Materialverarbeitungsanforderungen zu unterstützen. Unabhängig davon, ob Ihr Ziel die Herstellung von Pflanzenkohle, Bioöl oder Synthesegas ist, unsere Lösungen sind auf Genauigkeit und Effizienz ausgelegt.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Pyrolyseanwendungen Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- Hochdruck-Rohröfen für Laboratorien

Andere fragen auch

- Wo werden Wirbelschichtreaktoren eingesetzt? Für chemische, petrochemische und Energieprozesse

- Wie regeneriert man Aktivkohle? Meistern Sie den 3-Stufen-Thermoprozess zur Kosteneinsparung

- Was ist der Sinterprozess in Öfen? Pulver in dichte, hochfeste Komponenten umwandeln

- Was sind die Anwendungen von Drehrohröfen? Ein Leitfaden zur industriellen thermischen Verarbeitung

- Was ist die Pyrolysemethode für Biokohle? Langsame Pyrolyse für überlegene Kohlenstoffbindung

- Was ist die Pyrolyse-Aufheizrate? Der Schlüssel zur Steuerung der Ausbeuten an Biokohle, Bioöl und Synthesegas

- Was sind die Nachteile von Drehrohröfen? Hohe Kosten, Wartung und Ineffizienz erklärt

- Wie funktioniert die Kohlenstoffregeneration? Stellen Sie die Leistung Ihres Aktivkohle wieder her