Im Kern ist die chemische Lösungsabscheidung (CSD) eine Methode zur Herstellung von Dünnschichten, indem ein flüssiger chemischer Vorläufer auf ein Substrat aufgetragen und anschließend erhitzt wird. Dieser Prozess wandelt die Flüssigkeit in eine feste, funktionale Schicht um. Es ist eine vielseitige, kostengünstige Alternative zu komplexeren vakuumbasierten Techniken und wird oft als „Sol-Gel“-Methode bezeichnet.

Das entscheidende Merkmal der chemischen Lösungsabscheidung ist die Verwendung einer flüssigen Lösung als Ausgangsmaterial. Dies unterscheidet sie grundlegend von gasphasenbasierten Methoden und ist der Schlüssel zu ihren Vorteilen in Bezug auf Kosten und Einfachheit.

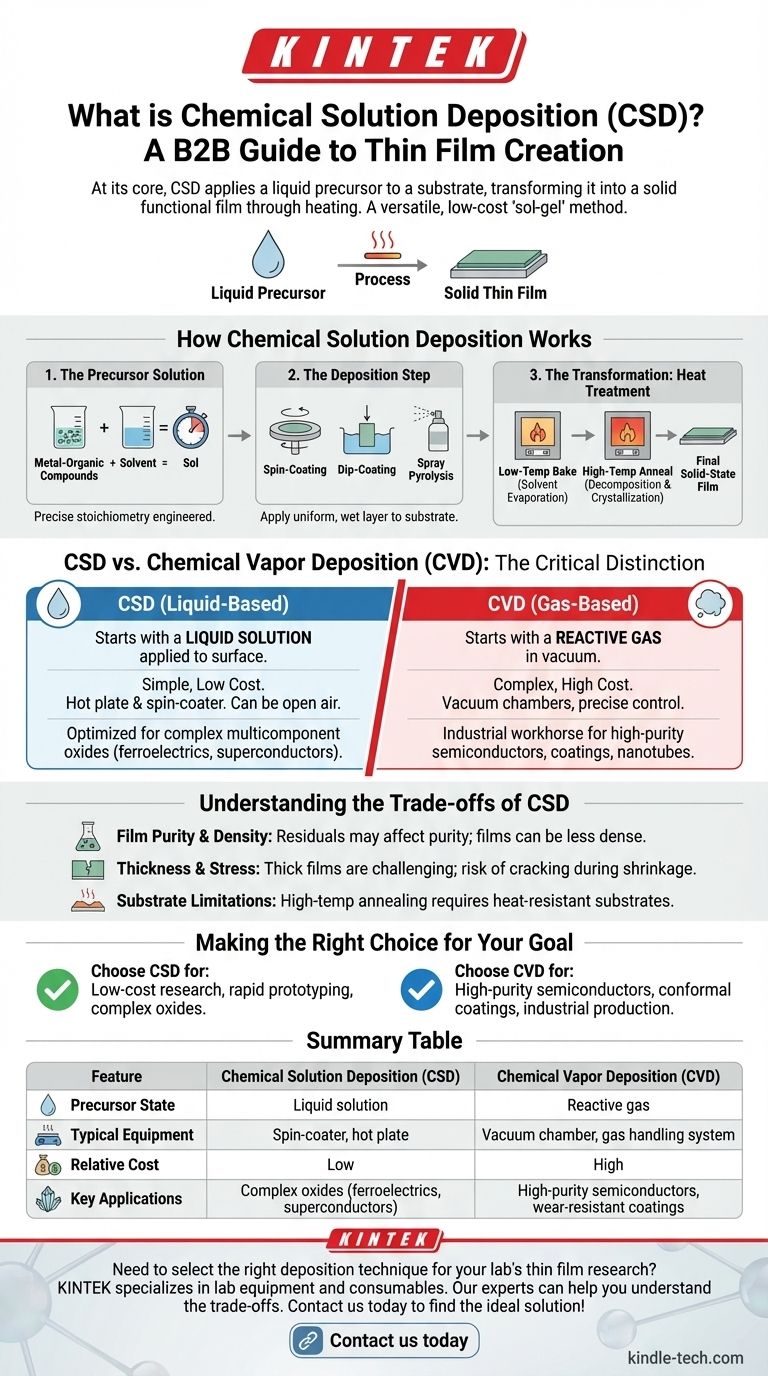

Wie die chemische Lösungsabscheidung funktioniert

CSD ist ein mehrstufiger Prozess, der mit Chemie in einem Becherglas beginnt und mit einem festen Film auf einer Oberfläche endet. Der allgemeine Arbeitsablauf ist unkompliziert und anpassungsfähig.

Die Vorläuferlösung

Der Prozess beginnt mit dem Auflösen metallorganischer Verbindungen in einem Lösungsmittel, um einen flüssigen Vorläufer, oft als „Sol“ bezeichnet, zu erzeugen. Diese Lösung wird so konzipiert, dass sie das präzise Elementverhältnis (Stöchiometrie) aufweist, das für den endgültigen Film erforderlich ist.

Der Abscheidungsschritt

Der flüssige Vorläufer wird auf ein Substrat, das Grundmaterial für den Film, aufgetragen. Gängige Auftragungsmethoden umfassen Spin-Coating, Dip-Coating oder Sprühpyrolyse. Ziel ist es, eine gleichmäßige, feuchte Schicht über die Oberfläche zu erzeugen.

Die Umwandlung: Wärmebehandlung

Nach der Abscheidung durchläuft das beschichtete Substrat eine Reihe von Wärmebehandlungen. Ein Niedertemperatur-Bake treibt zunächst das Lösungsmittel aus. Eine anschließende Hochtemperatur-Glühbehandlung zersetzt dann die verbleibenden organischen Verbindungen und kristallisiert das Material in die gewünschte Festphasenform.

Der entscheidende Unterschied: CSD vs. chemische Gasphasenabscheidung (CVD)

Die bereitgestellten Referenzen verwechseln CSD mit der chemischen Gasphasenabscheidung (CVD), einem häufigen Missverständnis. Obwohl beide Dünnschichten erzeugen, sind ihre Prinzipien völlig unterschiedlich.

Der Vorläuferzustand: Flüssig vs. Gasförmig

Dies ist der grundlegendste Unterschied. CSD beginnt mit einer flüssigen Lösung, die direkt auf die Oberfläche aufgetragen wird. Im Gegensatz dazu beginnt CVD mit einem reaktiven Gas, das in eine Vakuumkammer eingeführt wird, wo es auf der Substratoberfläche reagiert, um den Film zu bilden.

Prozesskomplexität und Kosten

CSD wird für seine Einfachheit und geringen Kosten geschätzt. Es erfordert oft nicht mehr als eine Heizplatte und einen Spin-Coater und kann sogar an der Luft durchgeführt werden. CVD ist ein hochkomplexer Prozess, der teure Vakuumkammern, Gasversorgungssysteme und präzise Temperaturregelung erfordert und ein hohes Maß an Bedienergeschick verlangt.

Typische Anwendungen

Die beiden Methoden sind für verschiedene Materialien und Ergebnisse optimiert. CSD eignet sich hervorragend zur Herstellung komplexer mehrkomponentiger Oxidfilme, wie Ferroelektrika und Supraleiter. CVD ist ein industrielles Arbeitspferd für die Abscheidung hochreiner Halbleiterfilme, verschleißfester Beschichtungen und Materialien wie Kohlenstoffnanoröhren.

Die Kompromisse von CSD verstehen

Obwohl leistungsfähig, ist CSD keine Universallösung. Das Verständnis ihrer Grenzen ist entscheidend für eine fundierte Entscheidung.

Filmreinheit und Dichte

Da der Film aus einem lösungsmittelbasierten Vorläufer stammt, können Restkohlenstoff oder andere Verunreinigungen aus der Flüssigkeit manchmal in den endgültigen Film eingebaut werden, was dessen Reinheit beeinträchtigt. Die Filme können auch weniger dicht sein als die durch Vakuummethoden hergestellten.

Dicke und Spannung

Das Erreichen sehr dicker Filme mit CSD kann eine Herausforderung sein. Das gleichzeitige Auftragen von zu viel Lösung kann zu Rissen führen, wenn das Lösungsmittel verdunstet und das Material während des Erhitzens schrumpft. Der Aufbau von Dicke erfordert mehrere Beschichtungs- und Heizzyklen.

Substratbeschränkungen

Der für CSD erforderliche Hochtemperatur-Glühschritt bedeutet, dass das Substratmaterial erheblicher Hitze standhalten muss, ohne sich zu zersetzen oder zu reagieren. Dies schränkt seine Verwendung mit Kunststoffen oder anderen Materialien mit niedrigem Schmelzpunkt ein.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl einer Abscheidungstechnik hängt vollständig von den Prioritäten Ihres Projekts ab, vom Budget bis zu den spezifischen Materialeigenschaften, die Sie erreichen müssen.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Forschung, schnellem Prototyping oder der Herstellung komplexer Oxidmaterialien liegt: CSD ist aufgrund seiner einfachen Ausrüstung und stöchiometrischen Kontrolle eine ausgezeichnete und sehr zugängliche Wahl.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner Halbleiterfilme, konformer Beschichtungen auf komplexen Formen oder der industriellen Produktion liegt: CVD ist die etablierte und geeignetere Methode, trotz ihrer höheren Kosten und Komplexität.

Letztendlich befähigt Sie das Verständnis des grundlegenden Unterschieds zwischen einem flüssigkeitsbasierten und einem gasbasierten Prozess, das richtige Werkzeug für die Aufgabe auszuwählen.

Zusammenfassungstabelle:

| Merkmal | Chemische Lösungsabscheidung (CSD) | Chemische Gasphasenabscheidung (CVD) |

|---|---|---|

| Vorläuferzustand | Flüssige Lösung | Reaktives Gas |

| Typische Ausrüstung | Spin-Coater, Heizplatte | Vakuumkammer, Gasversorgungssystem |

| Relative Kosten | Niedrig | Hoch |

| Schlüsselanwendungen | Komplexe Oxide (Ferroelektrika, Supraleiter) | Hochreine Halbleiter, verschleißfeste Beschichtungen |

Müssen Sie die richtige Abscheidungstechnik für die Dünnschichtforschung Ihres Labors auswählen? KINTEK ist auf Laborgeräte und Verbrauchsmaterialien spezialisiert und bedient Laboranforderungen. Unsere Experten können Ihnen helfen, die Kompromisse zwischen CSD und anderen Methoden zu verstehen, um Ihren Prozess hinsichtlich Kosten, Reinheit und Leistung zu optimieren. Kontaktieren Sie uns noch heute, um Ihre spezifische Anwendung zu besprechen und die ideale Lösung zu finden!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Rotierende Platindisk-Elektrode für elektrochemische Anwendungen

- Hochleistungs-Gefriertrockner für Forschung und Entwicklung

Andere fragen auch

- Wie funktioniert die Plasma-Dampfabscheidung? Eine Niedertemperatur-Beschichtungslösung für empfindliche Materialien

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was ist die Abscheidungstemperatur bei PECVD? Erreichen Sie hochwertige Filme bei niedrigen Temperaturen

- Was ist Plasma-Enhanced Chemical Vapor Deposition (PECVD)-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung