Im Wesentlichen ist die chemische Gasphasenabscheidung (CVD) ein Prozess, der eine hochleistungsfähige, feste Dünnschicht auf einer Oberfläche aus einer chemischen Reaktion in einem Gas aufbaut. Ein flüchtiger chemischer Vorläufer wird in eine Vakuumkammer eingeführt, die das zu beschichtende Objekt enthält. Wenn die Kammer erhitzt wird, reagiert oder zersetzt sich das Vorläufergas auf der heißen Oberfläche des Objekts und lagert eine gleichmäßige, hochreine Beschichtung Schicht für Schicht aus Atomen ab.

Die chemische Gasphasenabscheidung ist nicht einfach das Aufsprühen eines Materials auf eine Oberfläche; es ist eine Methode zum Wachsenlassen einer neuen, hochreinen festen Schicht direkt auf einem Substrat durch eine kontrollierte chemische Reaktion, die für ihre Fähigkeit geschätzt wird, außergewöhnlich langlebige und gleichmäßige Filme zu erzeugen.

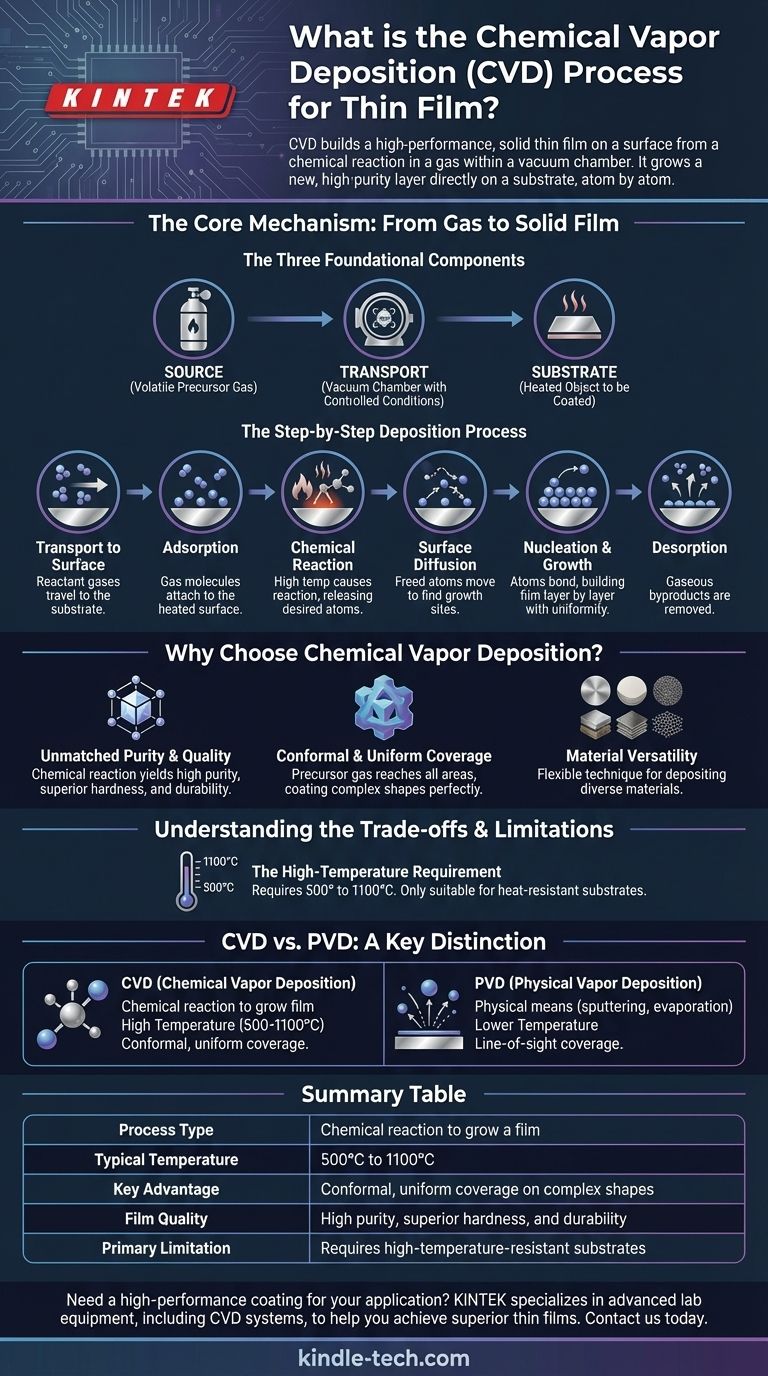

Der Kernmechanismus: Vom Gas zum festen Film

Um zu verstehen, wie CVD funktioniert, ist es am besten, es in seine grundlegenden Komponenten und die präzise Abfolge der Ereignisse zu zerlegen, die ein Gas in eine feste Beschichtung verwandeln.

Die drei grundlegenden Komponenten

Jeder Vakuumabscheidungsprozess, einschließlich CVD, umfasst drei Schlüsselelemente.

- Die Quelle: Bei CVD ist die Quelle kein fester Materialblock, sondern ein oder mehrere flüchtige Vorläufergase. Dies sind Chemikalien, die speziell ausgewählt wurden, um die für den endgültigen Film benötigten Atome zu enthalten.

- Der Transport: Die Vorläufergase werden in eine versiegelte Vakuumkammer transportiert, in der Bedingungen wie Druck und Temperatur präzise gesteuert werden.

- Das Substrat: Dies ist das Objekt oder Material, das beschichtet werden soll. Es wird auf eine bestimmte Reaktionstemperatur erhitzt, die für die Steuerung des Abscheidungsprozesses entscheidend ist.

Der schrittweise Abscheidungsprozess

Sobald die Vorläufergase in die Kammer gelangen und das erhitzte Substrat erreichen, beginnt eine hochkontrollierte, sechsstufige Kettenreaktion.

- Transport zur Oberfläche: Die Reaktionsgase bewegen sich durch die Vakuumkammer und erreichen die Oberfläche des Substrats.

- Adsorption: Die Gasmoleküle haften physikalisch an der erhitzten Oberfläche des Substrats an oder adsorbieren daran.

- Chemische Reaktion: Die hohe Temperatur des Substrats wirkt als Katalysator und bewirkt, dass die adsorbierten Gasmoleküle reagieren oder sich zersetzen, wodurch die für den Film gewünschten Atome freigesetzt werden.

- Oberflächendiffusion: Diese neu freigesetzten Atome bewegen sich über die Oberfläche, um stabile Orte, sogenannte Wachstumsstellen, zu finden.

- Keimbildung und Wachstum: Die Atome binden an die Wachstumsstellen und bilden eine neue feste Schicht. Dieser Prozess wiederholt sich und baut den Film Schicht für Schicht mit außergewöhnlicher Gleichmäßigkeit auf.

- Desorption: Gasförmige Nebenprodukte aus der chemischen Reaktion lösen sich von der Oberfläche und werden vom Vakuumsystem abtransportiert.

Warum chemische Gasphasenabscheidung wählen?

CVD wird gegenüber anderen Methoden gewählt, wenn die Qualität und die Eigenschaften des Endfilms im Vordergrund stehen. Sein einzigartiger Bottom-up-Wachstumsprozess bietet deutliche Vorteile.

Unübertroffene Reinheit und Qualität

Da der Film aus einer chemischen Reaktion und nicht aus einem geschmolzenen Ausgangsmaterial aufgebaut wird, kann er eine viel höhere Reinheit erreichen. Die resultierenden Beschichtungen sind bekannt für ihre überlegene Härte und Widerstandsfähigkeit gegen Beschädigungen im Vergleich zu anderen Methoden.

Konforme und gleichmäßige Abdeckung

Das Vorläufergas kann jede exponierte Fläche des Substrats erreichen, unabhängig von seiner Form. Dies ermöglicht es CVD, eine perfekt gleichmäßige und konforme Beschichtung zu erzeugen, die komplexe, dreidimensionale Komponenten gleichmäßig bedeckt.

Materialvielfalt

CVD ist eine äußerst flexible Technik, die eine breite Palette von Materialien abscheiden kann. Dies umfasst alles von einfachen metallischen und keramischen Beschichtungen bis hin zu fortschrittlichen Materialien wie Graphen.

Die Kompromisse und Einschränkungen verstehen

Trotz ihrer Vorteile ist CVD nicht die Lösung für jede Anwendung. Ihre primäre Einschränkung ist eine direkte Folge ihres Kernmechanismus.

Die Hochtemperaturanforderung

CVD ist ein Heißprozess. Die Abscheidungstemperaturen liegen typischerweise im Bereich von 500° bis 1100°C. Diese intensive Hitze ist notwendig, um die chemischen Reaktionen auf der Substratoberfläche anzutreiben.

Diese Anforderung bedeutet, dass CVD nur für Substrate geeignet ist, die diese hohen Temperaturen ohne Schmelzen, Verziehen oder Zersetzen aushalten können.

CVD vs. PVD: Ein wichtiger Unterschied

Die Hauptalternative zu CVD ist die physikalische Gasphasenabscheidung (PVD). PVD-Methoden wie Sputtern oder Verdampfen verwenden physikalische Mittel (z. B. Plasmabeschuss oder Schmelzen), um ein festes Ausgangsmaterial in einen Dampf umzuwandeln, der dann auf dem Substrat kondensiert. PVD-Prozesse laufen oft bei viel niedrigeren Temperaturen ab, wodurch sie für Kunststoffe und andere hitzeempfindliche Materialien geeignet sind.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen Abscheidungstechnik erfordert die Abstimmung der Prozessfähigkeiten mit Ihrem Hauptziel.

- Wenn Ihr Hauptaugenmerk auf ultimativer Härte, Reinheit und Haltbarkeit auf einem hitzebeständigen Substrat liegt: CVD ist die überlegene Wahl für die Erzeugung eines hochleistungsfähigen, integrierten Films.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines temperaturempfindlichen Materials wie eines Polymers oder bestimmter Legierungen liegt: Sie müssen einen Niedertemperaturprozess wie die physikalische Gasphasenabscheidung (PVD) in Betracht ziehen.

- Wenn Ihr Hauptaugenmerk auf der Erzielung einer perfekt gleichmäßigen Beschichtung auf einer komplexen Komponente ohne direkte Sichtlinie liegt: Die Gasphasennatur von CVD bietet einen deutlichen Vorteil bei der Bereitstellung einer konformen Abdeckung.

Letztendlich ist das Verständnis des grundlegenden Unterschieds zwischen dem chemischen Wachstum eines Films (CVD) und seiner physikalischen Abscheidung (PVD) der Schlüssel zu einer fundierten Entscheidung.

Zusammenfassungstabelle:

| Schlüsselaspekt | CVD-Prozessdetails |

|---|---|

| Prozesstyp | Chemische Reaktion zum Wachsenlassen eines Films |

| Typische Temperatur | 500°C bis 1100°C |

| Hauptvorteil | Konforme, gleichmäßige Abdeckung auf komplexen Formen |

| Filmqualität | Hohe Reinheit, überlegene Härte und Haltbarkeit |

| Primäre Einschränkung | Erfordert hochtemperaturbeständige Substrate |

Benötigen Sie eine Hochleistungsbeschichtung für Ihre Anwendung?

KINTEK ist auf fortschrittliche Laborgeräte, einschließlich CVD-Systeme, spezialisiert, um Ihnen zu helfen, überlegene Dünnschichten mit unübertroffener Reinheit und Haltbarkeit zu erzielen. Unser Fachwissen ist auf die präzisen Anforderungen der Laborforschung und -entwicklung zugeschnitten.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihren Beschichtungsprozess verbessern und die von Ihnen benötigte Materialleistung liefern können. Nehmen Sie über unser Kontaktformular Kontakt auf.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung