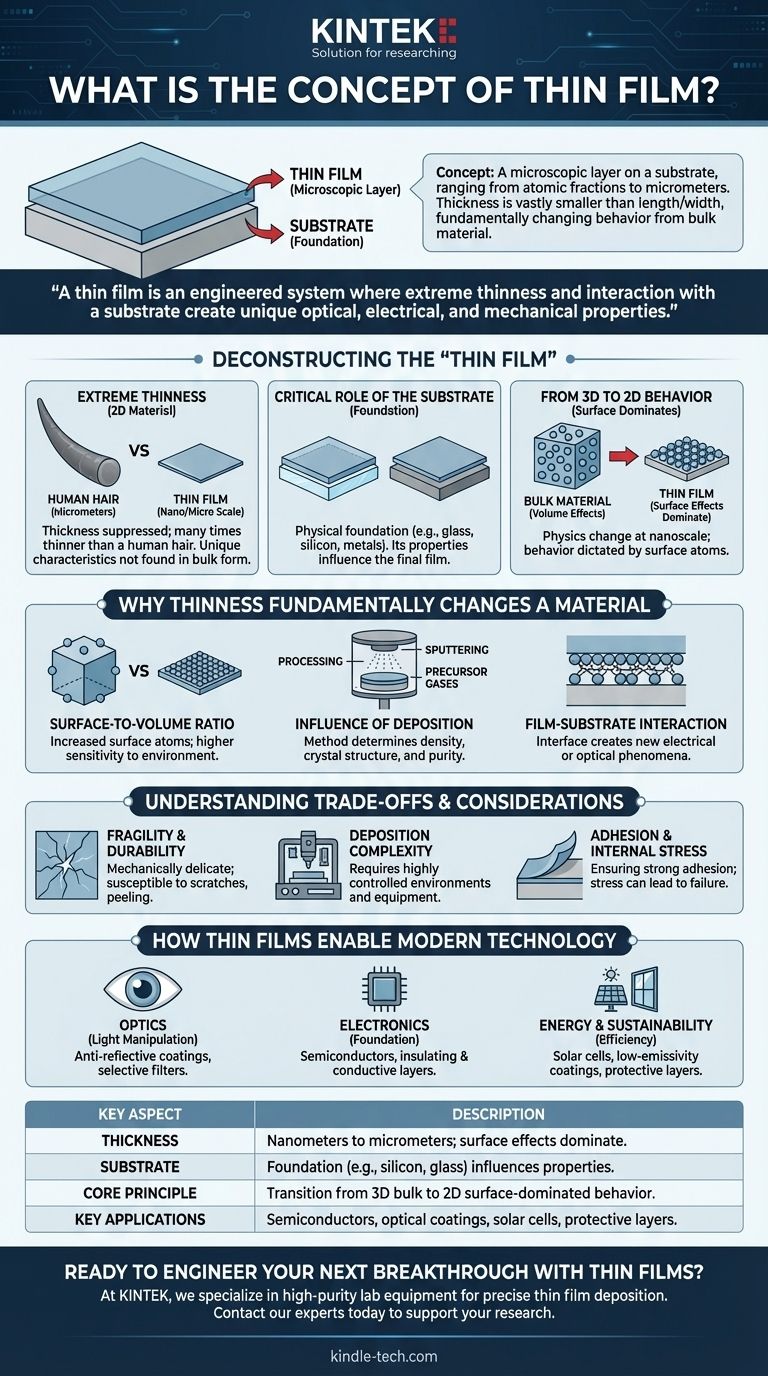

In der Welt der fortschrittlichen Materialien beschreibt das Konzept eines Dünnfilms eine mikroskopische Materialschicht, die auf eine Oberfläche, ein sogenanntes Substrat, aufgebracht wird. Diese Schicht kann von einer einzelnen Atomschicht (Bruchteile eines Nanometers) bis zu mehreren Mikrometern Dicke reichen. Das entscheidende Merkmal eines Dünnfilms ist, dass seine Dicke im Vergleich zu seiner Länge und Breite erheblich geringer ist, was sein Verhalten im Vergleich zu einem massiven Stück desselben Materials grundlegend verändert.

Ein Dünnfilm ist nicht nur eine „dünne Version“ eines Materials. Es ist ein konstruiertes System, bei dem extreme Dünnheit und die Wechselwirkung mit einem Substrat einzigartige optische, elektrische und mechanische Eigenschaften erzeugen, die in der massiven Form des Materials nicht existieren.

Das Konzept des „Dünnfilms“ entschlüsseln

Um das Konzept wirklich zu verstehen, müssen wir über die einfache Definition hinausblicken und seine Kernkomponenten und Prinzipien verstehen. Ein Dünnfilm ist definiert durch seine Skala, seine Grundlage und die physikalische Realität, die diese Kombination schafft.

Das definierende Merkmal: Extreme Dünnheit

Ein Dünnfilm wird als zweidimensionales Material betrachtet, da seine dritte Dimension – die Dicke – auf die Nano- oder Mikroskala reduziert ist. Diese Skala ist schwer zu erfassen, aber die meisten Dünnfilme sind um ein Vielfaches dünner als ein menschliches Haar.

Diese extreme Dünnheit ist der Hauptgrund, warum diese Filme einzigartige Eigenschaften besitzen, die im Massenmaterial nicht zu finden sind.

Die entscheidende Rolle des Substrats

Ein Dünnfilm existiert nicht isoliert. Er wird fast immer auf ein Substrat aufgebracht, das als seine physikalische Grundlage dient. Gängige Substrate sind Glas, Siliziumwafer oder Metalle.

Das Substrat ist keine passive Basis. Seine eigenen Eigenschaften – wie seine Kristallstruktur, Oberflächenglätte und chemische Zusammensetzung – beeinflussen direkt die endgültigen Eigenschaften des Films, der darauf liegt.

Vom 3D- zum 2D-Verhalten

Wenn die Dicke eines Materials auf die Nanoskala reduziert wird, beginnt sich seine Physik zu ändern. Die Eigenschaften werden nicht mehr durch das Volumen der Atome bestimmt, sondern durch das Verhalten der Atome an der Oberfläche.

Dies ist die Essenz eines Dünnfilms: Es ist ein Material, bei dem Oberflächeneffekte dominieren über Volumeneffekte, was eine neue Welt der konstruierten Eigenschaften eröffnet.

Warum Dünnheit ein Material grundlegend verändert

Der Übergang von einem 3D-Massenmaterial zu einem 2D-Dünnfilm ist nicht nur eine Größenänderung; es ist eine Identitätsänderung. Mehrere Faktoren tragen zu dieser Transformation bei.

Oberfläche-zu-Volumen-Verhältnis

Wenn ein Material dünner wird, nimmt das Verhältnis der Atome an seiner Oberfläche im Vergleich zu seinem Inneren dramatisch zu. Dies macht den Film sehr empfindlich gegenüber seiner Umgebung und verstärkt Eigenschaften, die mit seiner Oberfläche zusammenhängen, wie katalytische Aktivität oder optische Reflektivität.

Einfluss der Abscheidung

Die Methode zur Herstellung des Films – wie Sputtern oder die Verwendung von Precursor-Gasen bei der chemischen Abscheidung – hat einen tiefgreifenden Einfluss. Diese Techniken bestimmen die Dichte, Kristallstruktur und Reinheit des Films und gestalten direkt seine endgültigen Eigenschaften.

Die Film-Substrat-Wechselwirkung

Die Grenzfläche, an der der Film auf das Substrat trifft, ist eine kritische Zone. Die chemischen Bindungen und physikalischen Spannungen an dieser Grenze können völlig neue elektrische oder optische Phänomene erzeugen, die weder das Filmmaterial noch das Substratmaterial allein besitzen.

Verständnis der Kompromisse und Überlegungen

Obwohl leistungsstark, birgt die Konstruktion mit Dünnfilmen einzigartige Herausforderungen. Ihre einzigartige Natur bringt inhärente Komplexitäten mit sich, die bewältigt werden müssen.

Zerbrechlichkeit und Haltbarkeit

Dünnfilme können von Natur aus mechanisch empfindlich sein. Sie sind anfällig für Kratzer, Ablösung und Degradation durch Umwelteinflüsse, wenn sie nicht richtig konstruiert und geschützt werden.

Komplexität der Abscheidung

Die Herstellung eines gleichmäßigen, hochreinen Dünnfilms erfordert hochkontrollierte Umgebungen und hochentwickelte Geräte. Geringfügige Abweichungen in Temperatur, Druck oder Verunreinigungen können die gewünschten Eigenschaften des Films zerstören.

Haftung und innere Spannung

Sicherzustellen, dass der Film stark am Substrat haftet, ohne zu reißen oder sich abzulösen, ist eine primäre technische Herausforderung. Während der Abscheidung können sich Spannungen im Film aufbauen, die im Laufe der Zeit zu strukturellem Versagen führen können.

Wie Dünnfilme die moderne Technologie ermöglichen

Das Verständnis des Konzepts eines Dünnfilms ist der Schlüssel zum Verständnis der Technologie, die unsere Welt antreibt. Ihre Anwendung ist darauf zugeschnitten, Licht, Elektrizität oder physikalische Wechselwirkungen auf mikroskopischer Ebene zu manipulieren.

- Wenn Ihr Hauptaugenmerk auf der Optik liegt: Dünnfilme werden als Antireflexionsbeschichtungen auf Brillen und Kameraobjektiven oder als selektive Filter verwendet, die bestimmte Lichtwellenlängen blockieren.

- Wenn Ihr Hauptaugenmerk auf der Elektronik liegt: Sie sind die absolute Grundlage von Halbleitern und bilden die unzähligen isolierenden, leitenden und halbleitenden Schichten, aus denen ein Mikrochip besteht.

- Wenn Ihr Hauptaugenmerk auf Energie und Nachhaltigkeit liegt: Dünnfilme sind entscheidend für die Herstellung effizienter Solarzellen, emissionsarmer Beschichtungen auf Fenstern zur Isolierung und Schutzschichten auf Werkzeugen zur Reduzierung von Verschleiß.

Letztendlich geht es beim Beherrschen des Dünnfilms darum, Materie auf der Nanoskala zu kontrollieren, um Eigenschaften freizuschalten, die in der Massenwelt unmöglich zu erreichen sind.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Dicke | Nanometer bis Mikrometer; Oberflächeneffekte dominieren. |

| Substrat | Grundlage (z.B. Silizium, Glas), die die Filmeigenschaften beeinflusst. |

| Kernprinzip | Übergang vom 3D-Massenverhalten zum 2D-oberflächendominierten Verhalten. |

| Schlüsselanwendungen | Halbleiter, optische Beschichtungen, Solarzellen, Schutzschichten. |

Bereit, Ihren nächsten Durchbruch mit Dünnfilmen zu erzielen?

Bei KINTEK sind wir darauf spezialisiert, die hochreinen Laborgeräte und Verbrauchsmaterialien bereitzustellen, die für die präzise Dünnfilmabscheidung unerlässlich sind. Ob Ihr Fokus auf Halbleitern, Optik oder Energieanwendungen liegt, unsere Lösungen helfen Ihnen, die gleichmäßigen, langlebigen Beschichtungen zu erzielen, die für den Erfolg entscheidend sind.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Dünnfilmforschung und -entwicklung Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- CVD-Diamantkuppeln für industrielle und wissenschaftliche Anwendungen

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Mehrzonen-CVD-Röhrenofenmaschine für chemische Gasphasenabscheidung

Andere fragen auch

- Welche der folgenden Eigenschaften sind typisch für Kohlenstoffnanoröhren? Entdecken Sie ihre einzigartigen elektrischen, thermischen und mechanischen Stärken

- Wofür werden Sputtertargets verwendet? Die wesentliche Quelle für die Dünnschichtfertigung

- Was sind die Umweltauswirkungen von Kohlenstoffnanoröhren? Effizienz und Nachhaltigkeit steigern

- Was ist Abscheidungsuniformität und wie wird sie gemessen? Optimieren Sie Filmkonsistenz & Qualitätskontrolle

- Was ist der Unterschied zwischen PCD und CVD? Die Wahl der richtigen Diamantlösung für Ihre Werkzeuge

- Was sind die anderen Formen von Graphen? Wählen Sie den richtigen Typ für Ihre Anwendung

- Was ist die Zieltemperatur beim Magnetron-Sputtern? Ein Niedertemperaturverfahren für empfindliche Materialien

- Was ist Sputtern von anorganischen Materialien? Erzielen Sie eine überlegene Qualität bei der Dünnschichtabscheidung