Im Kern verdichtet das Heißisostatische Pressen (HIP) Materialien durch eine leistungsstarke Kombination aus plastischer Verformung, Kriechen und atomarer Diffusion. Unter immensem, gleichmäßig angewendetem Druck und hoher Temperatur werden Pulverpartikel oder Bauteile mit innerer Porosität gezwungen, nachzugeben, zu fließen und sich letztendlich auf mikroskopischer Ebene zu verbinden, wodurch praktisch alle inneren Hohlräume eliminiert werden.

Der wesentliche Mechanismus des HIP ist keine einzelne Aktion, sondern ein kontrollierter, mehrstufiger Prozess. Hoher Druck drückt zunächst mechanisch Partikel zusammen und kollabiert große Hohlräume, während erhöhte Temperatur die Energie für das langsame Kriechen und die Diffusion des Materials liefert, wodurch die verbleibenden mikroskopischen Poren geheilt werden, bis ein vollständig dichtes, festes Teil erreicht ist.

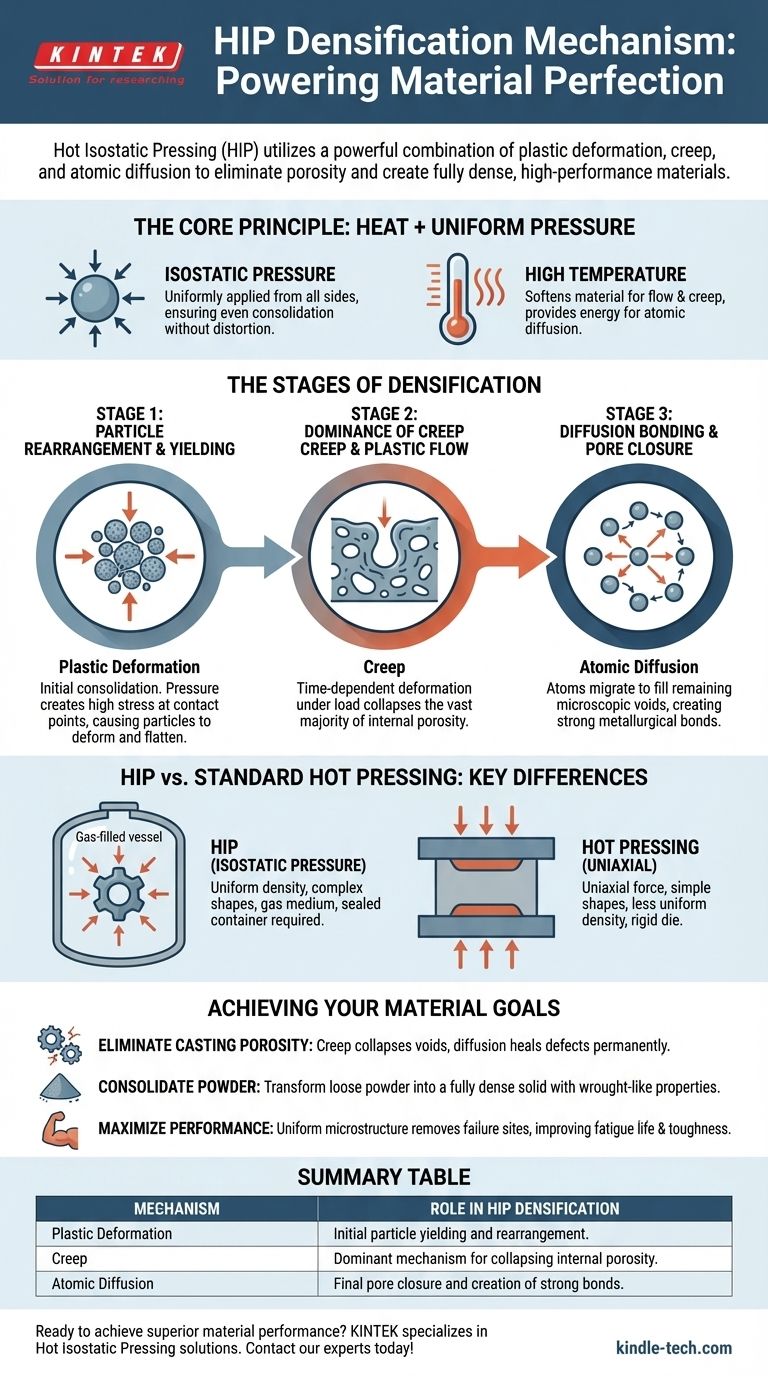

Das Kernprinzip: Kombination von Wärme und gleichmäßigem Druck

Um den Verdichtungsmechanismus zu verstehen, müssen wir zunächst die beiden grundlegenden Eingaben des HIP-Prozesses würdigen.

Was ist Heißisostatisches Pressen?

Der Prozess beinhaltet das Versiegeln eines Bauteils oder Metallpulvers in einem Behälter (oft als „Dose“ bezeichnet). Dieser Behälter wird dann in ein Hochdruckgefäß gegeben. Das Gefäß wird mit einem Inertgas, typischerweise Argon, gefüllt, das auf extreme Niveaus erhitzt und unter Druck gesetzt wird, wodurch Kraft auf den Behälter und das darin befindliche Teil ausgeübt wird.

Die Rolle des isostatischen Drucks

Der Begriff „isostatisch“ ist entscheidend – er bedeutet, dass der Druck gleichmäßig aus allen Richtungen ausgeübt wird. Dies unterscheidet sich vom konventionellen Pressen, das Kraft entlang einer einzelnen Achse ausübt. Dieser allseitige Druck gewährleistet, dass das Material gleichmäßig ohne Verzug konsolidiert wird, was die Verdichtung hochkomplexer Formen ermöglicht.

Die Funktion hoher Temperatur

Druck allein ist nicht ausreichend. Hohe Temperatur erweicht das Material, reduziert seine Streckgrenze und macht es anfällig für plastisches Fließen und Kriechen. Entscheidend ist, dass sie auch die thermische Energie liefert, die zur Aktivierung der Diffusion, der Bewegung einzelner Atome, erforderlich ist, was der letzte Schritt zur Schaffung perfekter metallurgischer Bindungen ist.

Die Phasen der Verdichtung im Detail

Die Umwandlung von einem porösen oder pulverförmigen Zustand zu einem vollständig dichten Festkörper erfolgt in einer vorhersehbaren Reihenfolge.

Phase 1: Partikelumordnung und anfängliches Fließen

Zu Beginn des Zyklus, wenn Druck und Temperatur ansteigen, beginnt die anfängliche Konsolidierung. Lose Pulverpartikel verschieben und gleiten in eine dichtere Anordnung. Der immense Druck erzeugt extrem hohe Spannungen an den winzigen Kontaktpunkten zwischen den Partikeln, wodurch diese plastisch verformt und aneinandergepresst werden.

Phase 2: Dominanz von Kriechen und plastischem Fließen

Während das Teil bei Spitzentemperatur und -druck gehalten wird, übernimmt der primäre Verdichtungsmechanismus. Die Festigkeit des Materials wird absichtlich überwunden, wodurch es sich wie eine sehr langsam fließende, viskose Flüssigkeit verhält. Diese zeitabhängige Verformung unter Last wird als Kriechen bezeichnet und ist für den Kollaps des Großteils der inneren Porosität verantwortlich.

Phase 3: Diffusionsbindung und endgültiger Porenschluss

In der letzten Phase kann das Material bereits über 98 % dicht sein, wobei nur noch kleine, isolierte, kugelförmige Poren verbleiben. An diesem Punkt wird die atomare Diffusion zum dominanten Mechanismus. Atome wandern über die Oberflächen dieser winzigen Hohlräume und „füllen“ sie allmählich, bis sie vollständig verschwinden. Dieser Diffusionsprozess erzeugt auch starke, dauerhafte Bindungen zwischen den ursprünglichen Partikelgrenzen.

Verständnis der Kompromisse und wesentlichen Unterschiede

Es ist wichtig, HIP von ähnlich klingenden Technologien zu unterscheiden, um seine einzigartigen Fähigkeiten zu würdigen.

Abgrenzung vom Standard-Heißpressen

Standard-Heißpressen verwendet typischerweise eine starre Matrize (wie eine Graphitform) und wendet Druck uniaxial an – aus einer oder zwei Richtungen. Dies beschränkt es auf einfache Formen und kann zu einer weniger gleichmäßigen Dichte führen.

Isostatischer Druck ist der entscheidende Vorteil

Die Verwendung eines Gasmediums zur Anwendung von isostatischem Druck ist das entscheidende Merkmal von HIP. Dies ermöglicht die Verdichtung komplexer, endkonturnaher Teile und gewährleistet eine vollständig gleichmäßige Mikrostruktur, die mit direktionalem Pressen nicht zu erreichen ist.

Die Anforderung an ein geschlossenes System

Eine wichtige Überlegung für HIP ist, dass das Material in einem leckdichten Behälter versiegelt sein muss, um zu verhindern, dass das Hochdruckgas in die Poren eindringt, die Sie zu schließen versuchen. Für die Konsolidierung von Pulvern bedeutet dies die Verwendung einer speziell entwickelten Dose. Für die Heilung von Defekten in einem festen Guss müssen die Defekte intern sein und dürfen nicht mit der Oberfläche verbunden sein.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis des Verdichtungsmechanismus hilft Ihnen, die Technologie effektiv anzuwenden.

- Wenn Ihr Hauptaugenmerk auf der Beseitigung von Guss-Porosität liegt: Der Schlüssel ist, dass der kombinierte Druck und die Temperatur dazu führen, dass innere Hohlräume durch Kriechen kollabieren und die inneren Oberflächen dann durch Diffusion miteinander verbunden werden, wodurch der Defekt dauerhaft geheilt wird.

- Wenn Ihr Hauptaugenmerk auf der Konsolidierung von Pulver zu einem festen Teil liegt: Sie müssen sich auf die vollständige Abfolge von plastischem Fließen, Kriechen und Diffusion verlassen, um loses Pulver in ein vollständig dichtes Bauteil mit Eigenschaften umzuwandeln, die denen von Schmiedematerial entsprechen oder diese übertreffen.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Materialleistung liegt: Die gleichmäßige Mikrostruktur und die vollständige Entfernung interner Defekte durch den HIP-Prozess eliminieren Initiationsstellen für Risse und verbessern die Eigenschaften wie Ermüdungslebensdauer und Zähigkeit dramatisch.

Letztendlich bietet das Heißisostatische Pressen einen leistungsstarken Weg zur Herstellung von Materialien, die perfekt dicht und intern intakt sind.

Übersichtstabelle:

| Mechanismus | Rolle bei der HIP-Verdichtung |

|---|---|

| Plastische Verformung | Anfängliches Fließen und Umordnung der Partikel unter Druck. |

| Kriechen | Dominanter Mechanismus zum Kollabieren innerer Porosität über die Zeit. |

| Atomare Diffusion | Endgültiger Porenschluss und Schaffung starker metallurgischer Bindungen. |

Bereit, Porosität zu eliminieren und überlegene Materialleistung zu erzielen?

KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung, einschließlich Heißisostatischer Presslösungen, um Ihnen bei der Herstellung vollständig dichter, hochintegrierter Bauteile zu helfen. Unsere Expertise stellt sicher, dass Sie die richtige Technologie erhalten, um die Ermüdungslebensdauer, Zähigkeit und Materialgleichmäßigkeit zu verbessern.

Kontaktieren Sie noch heute unsere Experten über unser Kontaktformular, um zu besprechen, wie HIP Ihren spezifischen Labor- oder Produktionsanforderungen zugutekommen kann.

Visuelle Anleitung

Ähnliche Produkte

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Warm Isostatisches Pressen für Festkörperbatterieforschung

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- Automatische hydraulische Heizpresse mit hohen Temperaturen und beheizten Platten für Laboratorien

- 24T 30T 60T Beheizbare Hydraulische Pressmaschine mit Heizplatten für Labor-Heißpressen

Andere fragen auch

- Was ist der historische Hintergrund des Heißisostatischen Pressens (HIP)? Von nuklearen Wurzeln zum Industriestandard

- Ist Heißisostatisches Pressen eine Wärmebehandlung? Ein Leitfaden zu seinem einzigartigen thermomechanischen Prozess

- Was ist die HIP-Behandlung für Metall? Eliminieren Sie interne Defekte für überragende Bauteilleistung

- Was ist Heiß-Isostatisches Pressen (HIP)? Volle Dichte und überragende Materialleistung erreichen

- Wie viel Energie verbraucht das Heißisostatische Pressen? Erschließen Sie Netto-Energieeinsparungen in Ihrem Prozess