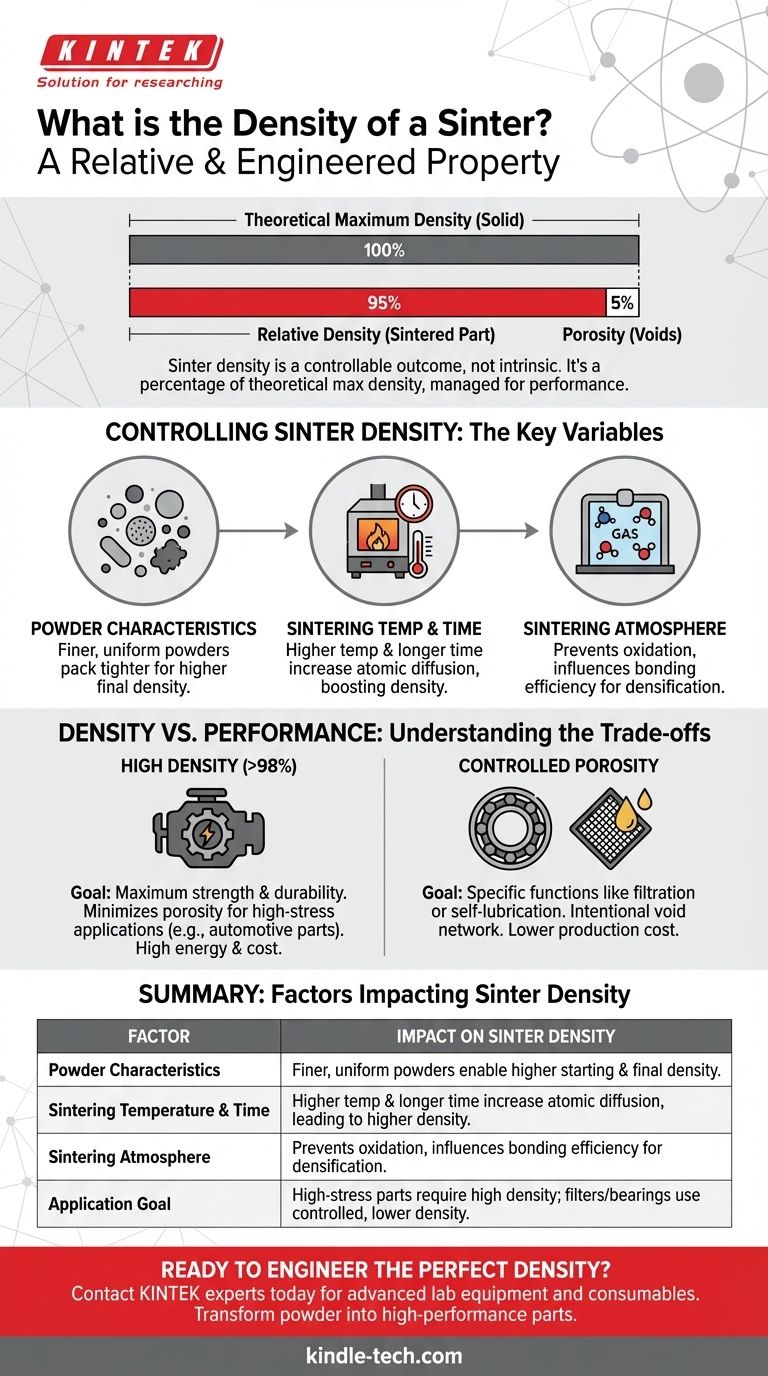

Entscheidend ist, dass ein „Sinterteil“ keine einzelne, feste Dichte hat. Stattdessen ist die Dichte eines gesinterten Teils eine hochvariable und konstruierte Eigenschaft. Am genauesten wird sie als relative Dichte beschrieben, die ein Prozentsatz der theoretischen maximalen Dichte des verwendeten festen Materials ist. Beispielsweise könnte ein gesintertes Stahlteil eine Dichte aufweisen, die 95 % der Dichte eines massiven, nicht gesinterten Stahlstabs entspricht.

Das zentrale Konzept ist, dass die Dichte einer gesinterten Komponente ein steuerbares Ergebnis des Herstellungsprozesses und keine intrinsische Eigenschaft ist. Diese Steuerung ermöglicht es Ingenieuren, die Porosität gezielt zu managen, um mechanische Leistung, spezielle Funktionen und Produktionskosten auszugleichen.

Warum die Dichte variabel und keine Konstante ist

Ein gesintertes Teil beginnt als Ansammlung feiner Pulver, die komprimiert und dann erhitzt werden. Dieser Prozess hinterlässt zwangsläufig mikroskopisch kleine Hohlräume zwischen den ursprünglichen Pulverpartikeln.

Theoretische vs. Relative Dichte

Die theoretische Dichte ist die maximal mögliche Dichte des Basismaterials, wenn es eine perfekt feste, porenfreie Masse wäre.

Die relative Dichte, die Schlüsselmetrik für Sinterteile, ist die tatsächlich gemessene Dichte der Komponente geteilt durch ihre theoretische Dichte, ausgedrückt in Prozent. Ein Teil ist niemals zu 100 % dicht, aber Hochleistungsanwendungen streben danach, so nah wie möglich heranzukommen.

Die Rolle der Porosität

Die Hohlräume, die nach dem Sinterprozess verbleiben, werden als Porosität bezeichnet. Die Porositätsmenge bestimmt direkt die Dichte des Teils; höhere Porosität bedeutet eine geringere relative Dichte. Das anfängliche Ziel des Sinterns ist es oft, eine relative Dichte von über 75 % zu erreichen, um die größten und kritischsten Poren zu eliminieren.

Wie der Sinterprozess die Dichte steuert

Die endgültige Dichte einer Komponente ist kein Zufall; sie ist das direkte Ergebnis sorgfältig kontrollierter Variablen während der Herstellung.

Der Einfluss der Pulvereigenschaften

Die Größe, Form und Verteilung der anfänglichen Pulverpartikel spielen eine grundlegende Rolle. Feinere, gleichmäßigere Pulver können dichter zusammengepackt werden, was zu einer höheren Ausgangsdichte und einem dichteren Endprodukt führt.

Der Einfluss von Sintertemperatur und -zeit

Höhere Sintertemperaturen und längere Haltezeiten geben den Atomen mehr Energie und Gelegenheit zur Diffusion, wodurch die Lücken zwischen den Partikeln geschlossen werden. Hochtemperatursintern ist direkt mit einer höheren Dichte verbunden, was wiederum zu einer überlegenen Zugfestigkeit und Schlagzähigkeit führt.

Die Auswirkung der Atmosphäre

Die Atmosphäre im Ofen (wie Vakuum, Stickstoff oder Argon) verhindert Oxidation und kann die chemischen Reaktionen an den Partikeloberflächen beeinflussen, was beeinflusst, wie effizient sie sich verbinden und verdichten.

Die Abwägungen verstehen: Dichte vs. Leistung

Die „richtige“ Dichte hängt vollständig von der beabsichtigten Anwendung des Teils ab. Es gibt oft einen Kompromiss zwischen dem Erreichen der maximalen Dichte und anderen Faktoren wie Kosten oder gewünschter Funktionalität.

Das Ziel der vollständigen Verdichtung

Bei hochbelasteten Anwendungen wie Motor- oder Getriebekomponenten ist das Ziel, die höchstmögliche Dichte (oft >98 %) zu erreichen. Dies minimiert die Porosität, die als Spannungskonzentrationspunkt wirken kann, und maximiert mechanische Eigenschaften wie Festigkeit und Ermüdungsbeständigkeit.

Der Vorteil kontrollierter Porosität

In manchen Fällen ist Porosität ein wünschenswertes Merkmal. Selbstschmierende Lager werden beispielsweise mit gezielt kontrollierter Porosität hergestellt. Diese Hohlräume werden mit Öl imprägniert, das während des Betriebs freigesetzt wird, um eine kontinuierliche Schmierung zu gewährleisten. Ebenso sind gesinterte Metallfilter auf ein verbundenes Porennetzwerk angewiesen, um zu funktionieren.

Der Kostenfaktor

Das Erreichen sehr hoher Dichten erfordert mehr Energie, längere Ofenzyklen oder komplexere mehrstufige Sinterprozesse. Bei weniger kritischen Komponenten können Hersteller eine niedrigere Zieldichte wählen, die eine angemessene Leistung zu deutlich geringeren Produktionskosten bietet.

Die richtige Wahl für Ihr Ziel treffen

Die optimale Dichte für ein Sinterteil wird durch seine endgültige Anwendung bestimmt. Durch die Manipulation des Sinterprozesses können Sie aus demselben Basispulver eine breite Palette von Materialeigenschaften entwickeln.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Haltbarkeit liegt: Streben Sie die höchstmögliche relative Dichte an und minimieren Sie die Porosität, um ein Teil mit Eigenschaften zu schaffen, die seinem massiven, geschmiedeten Äquivalent nahekommen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines Filters oder eines selbstschmierenden Teils liegt: Entwickeln Sie gezielt eine spezifische, niedrigere Dichte, um ein Netzwerk kontrollierter und verbundener Poren zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für eine nicht kritische Komponente liegt: Zielen Sie auf eine moderate relative Dichte ab, die eine zuverlässige Balance zwischen akzeptabler mechanischer Leistung und geringeren Herstellungskosten bietet.

Letztendlich ist die Kontrolle der Dichte eines Sinterteils der Weg, wie Sie ein einfaches Pulver in eine hochleistungsfähige, konstruierte Komponente verwandeln.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Sinterdichte |

|---|---|

| Pulvereigenschaften | Feinere, gleichmäßigere Pulver ermöglichen eine höhere Ausgangs- und Enddichte. |

| Sintertemperatur & -zeit | Höhere Temperaturen und längere Zeiten erhöhen die Atomdiffusion, was zu einer höheren Dichte führt. |

| Sinteratmosphäre | Verhindert Oxidation und kann die Bindungseffizienz für die Verdichtung beeinflussen. |

| Anwendungsziel | Hochbeanspruchte Teile erfordern eine hohe Dichte (>98 %); Filter/Lager verwenden eine kontrollierte, niedrigere Dichte. |

Bereit, die perfekte Dichte für Ihre Sinterkomponenten zu entwickeln?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung der fortschrittlichen Laborgeräte und Verbrauchsmaterialien, die zur präzisen Steuerung des Sinterprozesses erforderlich sind. Ob Ihr Ziel maximale Festigkeit, kontrollierte Porosität für die Filtration oder kosteneffiziente Produktion ist, unsere Lösungen helfen Ihnen, genau die Materialeigenschaften zu erzielen, die Sie benötigen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Sinteranforderungen Ihres Labors unterstützen und Ihnen helfen können, Pulver in Hochleistungsteile zu verwandeln.

Visuelle Anleitung

Ähnliche Produkte

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- Einbettmaschine für metallographische Proben für Labormaterialien und -analysen

- Einzelstempel-Elektro-Tablettenpressmaschine Laborpulver-Tablettenstanzmaschine TDP-Tablettenpresse

- Automatische beheizte hydraulische Pressmaschine mit beheizten Platten für Labor-Heißpresse 25T 30T 50T

- Labor-Autoklav für Kräuterpulver zur Sterilisation von Pflanzen

Andere fragen auch

- Was ist eine heiße hydraulische Presse? Wärme und Druck für die fortschrittliche Fertigung nutzen

- Wofür wird eine beheizte hydraulische Presse verwendet? Unverzichtbares Werkzeug zum Aushärten, Formen und Laminieren

- Was ist ein Sinterprozess? Ein Leitfaden zum Verschmelzen von Pulvern zu Hochleistungsteilen

- Was leistet eine hydraulische Transferpresse? Erzielung von industrieller, gleichmäßiger Druckkraft für die Großserienproduktion

- Besitzt eine hydraulische Presse Wärme? Wie beheizte Platten fortschrittliches Formen und Aushärten ermöglichen