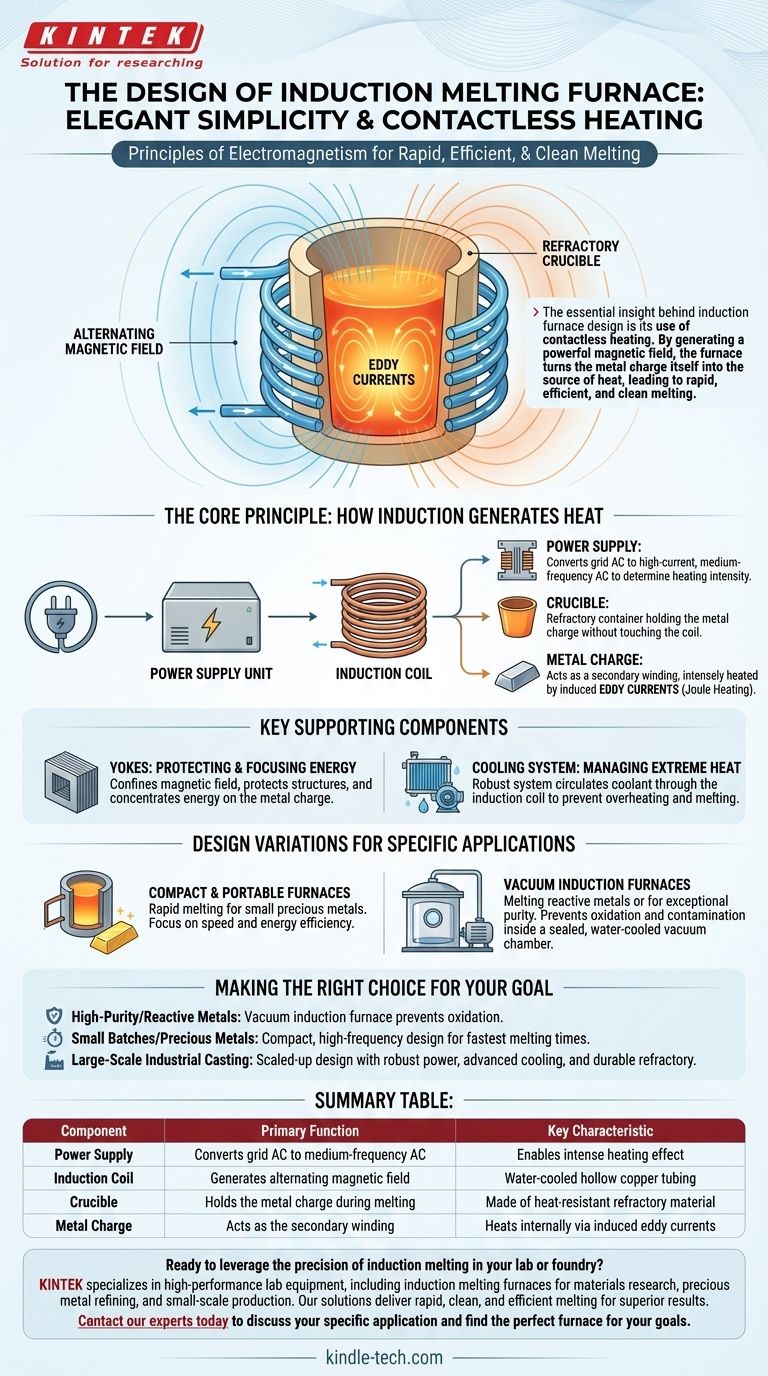

Im Kern ist der Aufbau eines Induktionsschmelzofens elegant einfach. Er besteht aus drei Hauptkomponenten: einer speziellen Stromversorgung, einer wassergekühlten Induktionsspule und einem Tiegel aus feuerfestem Material. Der Zweck des Aufbaus ist es, die Prinzipien des Elektromagnetismus zu nutzen, um eine leitfähige Metallcharge, die im Tiegel platziert ist, ohne direkten Kontakt zu einem Heizelement zu erhitzen und zu schmelzen.

Die wesentliche Erkenntnis hinter dem Design des Induktionsofens ist die Verwendung von kontaktloser Erwärmung. Durch die Erzeugung eines starken Magnetfelds verwandelt der Ofen die Metallcharge selbst in die Wärmequelle, was zu einem schnellen, effizienten und sauberen Schmelzen führt.

Das Kernprinzip: Wie Induktion Wärme erzeugt

Der gesamte Aufbau basiert auf dem Prinzip der elektromagnetischen Induktion und funktioniert ähnlich wie ein Transformator. Die Induktionsspule des Ofens fungiert als Primärwicklung, während das zu schmelzende Metall als einwindige Sekundärwicklung fungiert.

Die Stromversorgung: Der Motor des Ofens

Der Prozess beginnt mit der Stromversorgung. Diese hochentwickelte Einheit wandelt den standardmäßigen, niederfrequenten Wechselstrom (AC) aus dem Netz in einen hochstromigen, mittelfrequenten Wechselstrom um.

Diese Frequenzumwandlung ist entscheidend, da sie die Intensität des Heizeffekts bestimmt.

Die Induktionsspule: Erzeugung des Magnetfelds

Der mittelfrequente Strom wird durch eine mehrwindige Spule geleitet, die typischerweise aus hohlen Kupferrohren besteht. Ein Kühlmittel, meist Wasser, wird durch diese Rohre zirkuliert, um die enorme Wärme, die während des Betriebs entsteht, zu regulieren.

Diese unter Spannung stehende Spule erzeugt ein starkes, schnell wechselndes Magnetfeld in dem Raum innerhalb und um sie herum.

Der Tiegel: Aufnahme der Schmelze

Der Tiegel ist ein Behälter aus hitzebeständigem (feuerfestem) Material, der sich innerhalb der Induktionsspule befindet, diese aber nicht berührt. Seine Aufgabe ist es, die Metallcharge sicher zu halten, während sie vom festen in den flüssigen Zustand übergeht.

Das Material des Tiegels wird sorgfältig ausgewählt, um extremen Temperaturen standzuhalten und nicht mit dem geschmolzenen Metall zu reagieren, wodurch die Reinheit des Endprodukts gewährleistet wird.

Die Metallcharge: Das Ziel der Induktion

Wenn die leitfähige Metallcharge in den Tiegel gelegt wird, durchdringt das Magnetfeld der Spule sie. Dieses sich ändernde Magnetfeld induziert starke elektrische Ströme im Metall selbst, bekannt als Wirbelströme.

Der natürliche elektrische Widerstand des Metalls wirkt dem Fluss dieser Wirbelströme entgegen und erzeugt durch einen Prozess namens Joulesche Erwärmung immense Wärme. Diese interne Wärmeerzeugung führt dazu, dass das Metall schnell und effizient schmilzt.

Wichtige unterstützende Komponenten im Design

Während die Stromversorgung, die Spule und der Tiegel den Kern bilden, sind andere Komponenten für einen sicheren und effizienten Betrieb unerlässlich.

Joche: Schutz und Fokussierung der Energie

Magnetische Joche, typischerweise aus laminiertem Stahl, werden oft um die Außenseite der Spule herum platziert. Sie dienen einem doppelten Zweck: Sie bieten strukturelle Unterstützung und, was noch wichtiger ist, sie begrenzen das Magnetfeld, um zu verhindern, dass es entweicht und nahegelegene Strukturkomponenten erwärmt.

Dies hilft auch, die magnetische Energie auf die Metallcharge zu konzentrieren, wodurch die Gesamteffizienz des Ofens verbessert wird.

Kühlsystem: Management extremer Hitze

Die Induktionsspule führt enorme elektrische Ströme, die erhebliche Wärme erzeugen. Ein robustes Wasserkühlsystem ist unerlässlich, um zu verhindern, dass die Kupferspule selbst überhitzt und schmilzt.

Dieses System ist ein kritisches Sicherheits- und Betriebsmerkmal jedes Induktionsofendesigns.

Designvarianten für spezifische Anwendungen

Das grundlegende Design eines Induktionsofens kann an spezifische Bedürfnisse angepasst werden, von der kleinen Schmuckherstellung bis hin zu großen Industrie-Gießereien.

Kompakte und tragbare Öfen

Für das Schmelzen kleinerer Mengen Edelmetalle wie Gold oder Silber sind Öfen kompakt und leicht gebaut. Diese Einheiten priorisieren einen schnellen Temperaturanstieg und Energieeffizienz und können oft eine kleine Charge in nur wenigen Minuten schmelzen.

Vakuum-Induktionsöfen

Beim Schmelzen hochreaktiver Metalle (wie Titan) oder wenn außergewöhnliche Reinheit erforderlich ist, wird ein Vakuum-Induktionsofen verwendet. Dieses Design platziert die gesamte Spulen- und Tiegelanordnung in einer versiegelten, wassergekühlten Edelstahlkammer.

Ein Hochvakuum-Pumpsystem entfernt Luft und andere Gase und verhindert so, dass das geschmolzene Metall während des Prozesses oxidiert oder kontaminiert wird.

Die richtige Wahl für Ihr Ziel treffen

Das optimale Ofendesign hängt vollständig vom zu schmelzenden Material und dem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf hochreinen oder reaktiven Metallen liegt: Ein Vakuum-Induktionsofendesign ist notwendig, um Oxidation und Kontamination durch die Atmosphäre zu verhindern.

- Wenn Ihr Hauptaugenmerk auf kleinen Chargen oder Edelmetallen liegt: Ein kompaktes Hochfrequenzdesign bietet die schnellsten Schmelzzeiten und die größte Energieeffizienz.

- Wenn Ihr Hauptaugenmerk auf großindustriellem Guss liegt: Die Kernkonstruktionsprinzipien werden hochskaliert, was eine robustere Stromversorgung, fortschrittliche Kühlsysteme und langlebige feuerfeste Auskleidungen erfordert.

Letztendlich ist das Design eines Induktionsofens ein Meisterwerk des kontrollierten, kontaktlosen Energietransfers, zugeschnitten auf die spezifischen Anforderungen des zu schmelzenden Materials.

Zusammenfassungstabelle:

| Komponente | Hauptfunktion | Hauptmerkmal |

|---|---|---|

| Stromversorgung | Wandelt Netz-AC in mittelfrequentes AC um | Ermöglicht intensiven Heizeffekt |

| Induktionsspule | Erzeugt wechselndes Magnetfeld | Wassergekühlte Hohlkupferrohre |

| Tiegel | Hält die Metallcharge während des Schmelzens | Hergestellt aus hitzebeständigem feuerfestem Material |

| Metallcharge | Fungiert als Sekundärwicklung | Erwärmt sich intern durch induzierte Wirbelströme |

Bereit, die Präzision des Induktionsschmelzens in Ihrem Labor oder Ihrer Gießerei zu nutzen?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Induktionsschmelzöfen, die für die Materialforschung, die Edelmetallraffination und die Kleinserienproduktion maßgeschneidert sind. Unsere Lösungen liefern das schnelle, saubere und effiziente Schmelzen, das Sie benötigen, um hervorragende Ergebnisse zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und den perfekten Ofen für Ihre Ziele zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Vakuumlichtbogen-Induktionsofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist das Prinzip des Vakuuminduktionsschmelzens? Erreichen von ultrareinen Metallen

- Was ist VIM in der Metallurgie? Ein Leitfaden zum Vakuum-Induktionsschmelzen für Hochleistungslegierungen

- Wie funktioniert Induktion im Vakuum? Erzielen Sie ultrareines Metallschmelzen mit VIM

- Was ist die Hauptfunktion eines Vakuuminduktionsschmelzofens? Hochreine Metalle präzise schmelzen

- Welches Prinzip wird zur Wärmeerzeugung in einem Vakuum-Induktionsschmelzofen verwendet? Erzielen Sie sauberes, effizientes Metallschmelzen