Im Kern ist ein Pyrolyse-Reaktor ein spezialisiertes Gefäß, das dazu dient, Material in einer sauerstofffreien Umgebung thermisch zu zersetzen. Das spezifische Design eines Reaktors ist keine Einheitslösung; stattdessen existieren verschiedene Typen, die jeweils so konstruiert sind, dass sie den Wärmeübergang und den Materialfluss so steuern, dass ein bestimmtes Ergebnis, wie Biokohle, Bio-Öl oder brennbare Gase, priorisiert wird.

Die Wahl eines Pyrolyse-Reaktordesigns ist im Grunde eine Entscheidung darüber, wie Wärme gemanagt wird. Die Geschwindigkeit und Methode des Wärmeübergangs bestimmen die Prozesseffizienz und, am wichtigsten, das endgültige Verhältnis von festen (Biokohle), flüssigen (Bio-Öl) und gasförmigen Produkten.

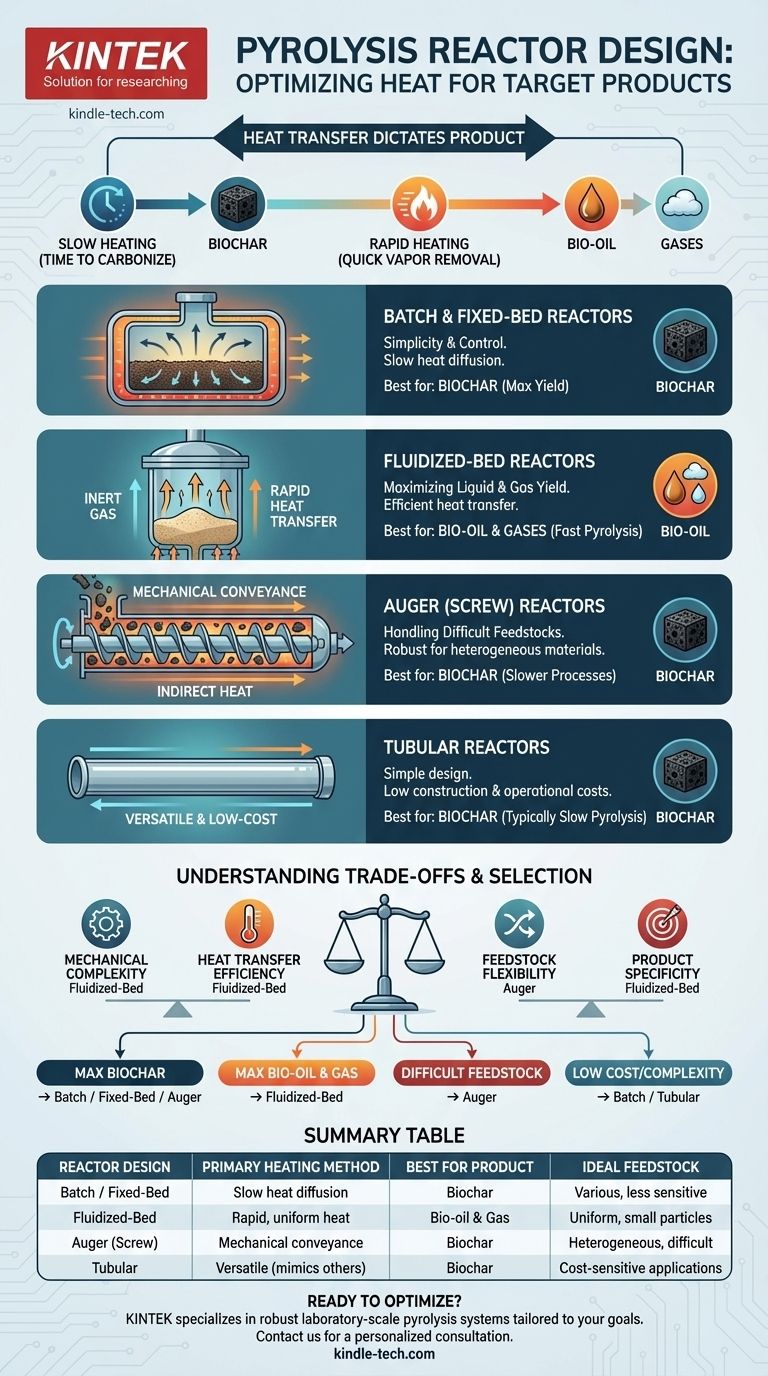

Das Kernprinzip: Wärmeübertragung bestimmt das Produkt

Die primäre Funktion jedes Pyrolyse-Reaktors ist es, Wärme auf ein Ausgangsmaterial (wie Biomasse, Kunststoff oder Reifen) in Abwesenheit von Sauerstoff zu übertragen. Die Art und Weise, wie dies geschieht, ist der wichtigste Faktor für sein Design und die resultierende Ausgabe.

Langsame Heizraten begünstigen die Produktion von Biokohle, da das Material mehr Zeit zum Verkohlen hat. Umgekehrt begünstigen sehr schnelles Erhitzen und schnelles Entfernen von Dämpfen die Produktion von Bio-Ölen und Gasen. Jedes Reaktordesign stellt eine andere Strategie dar, um eine Zielheizrate zu erreichen.

Gängige Pyrolyse-Reaktordesigns

Die gängigsten Reaktordesigns unterscheiden sich darin, wie sie das Ausgangsmaterial halten und erhitzen.

Batch- und Festbettreaktoren: Einfachheit und Kontrolle

Ein Batch-Reaktor ist die einfachste Form: ein versiegelter Behälter, der mit Ausgangsmaterial gefüllt und extern beheizt wird. Er wird einmal beladen, durchläuft einen vollständigen Heizzyklus und wird dann entleert.

Der Festbettreaktor ist eine leichte Variation, bei der das Substratmaterial auf einem stationären Bett gestapelt wird. Wärme wird zugeführt, oft von den Gefäßwänden, und diffundiert durch das Material nach innen.

Diese Designs bieten eine ausgezeichnete Energiestabilität und sind relativ einfach und kostengünstig zu bauen. Ihre Abhängigkeit von langsamer Wärmediffusion macht sie jedoch am besten geeignet für die langsame Pyrolyse und die Maximierung der Biokohleausbeute.

Wirbelschichtreaktoren: Maximierung der Flüssig- und Gasausbeute

Ein Wirbelschichtreaktor ist für einen extrem effizienten Wärmeübergang ausgelegt. Er enthält ein Bett aus inertem Material, wie z.B. Sand, das erhitzt wird.

Ein inertes Gas (typischerweise Stickstoff) wird von unten hochgedrückt, wodurch sich der erhitzte Sand und die Ausgangsmaterialpartikel wie eine Flüssigkeit verhalten. Diese "Fluidisierung" stellt sicher, dass jedes Partikel des Ausgangsmaterials sofort und gleichmäßig von dem heißen Bettmaterial umgeben ist.

Dieser schnelle Wärmeübergang macht Wirbelschichtreaktoren ideal für die schnelle Pyrolyse, die die Ausbeute an wertvollen Nebenprodukten wie Bio-Ölen und Gasen dramatisch erhöht. Sie sind hochwirksam für gleichmäßige, partikelförmige Ausgangsmaterialien wie holzartige Biomasse.

Schneckenreaktoren: Handhabung schwieriger Ausgangsmaterialien

Ein Schneckenreaktor verwendet eine große rotierende Schnecke, um das Ausgangsmaterial aktiv durch eine beheizte, horizontale Kammer zu bewegen.

Dieses Design beruht auf mechanischer Kraft, um Material zu transportieren. Dies macht es außergewöhnlich gut geeignet für die Verarbeitung von heterogenen oder schwer zu handhabenden Materialien, die andere Systeme verstopfen könnten.

Obwohl robust, ist der Wärmeübergang weniger direkt als in einem Wirbelbett. Infolgedessen werden Schneckenreaktoren typischerweise für langsamere Prozesse verwendet, bei denen das primär gewünschte Produkt Biokohle ist.

Rohrreaktoren: Eine vielseitige, kostengünstige Option

Ein Rohrreaktor ist ein einfaches Design, oft konzeptionell ähnlich einem Schneckenpyrolyseofen. Er kann so konfiguriert werden, dass er nach Festbett- oder Wirbelschichtprinzipien arbeitet.

Seine Hauptvorteile sind ein einfaches Design mit relativ geringen Bau- und Betriebskosten. Obwohl er für schnelle oder Blitzpyrolyse angepasst werden kann, wird er am häufigsten für langsame Pyrolyse-Anwendungen eingesetzt.

Die Kompromisse verstehen

Kein einzelnes Reaktordesign ist universell überlegen. Die optimale Wahl beinhaltet das Abwägen konkurrierender Faktoren basierend auf Ihren spezifischen Zielen und Einschränkungen.

Wärmeübertragungseffizienz vs. mechanische Komplexität

Wirbelschichtreaktoren bieten einen unübertroffenen Wärmeübergang, dies geht jedoch zu Lasten einer höheren mechanischen Komplexität und der Notwendigkeit von Gasbehandlungssystemen. Im Gegensatz dazu sind Festbettreaktoren mechanisch einfach, haben aber eine schlechte Wärmeübertragungseffizienz, was sie auf langsamere Prozesse beschränkt.

Flexibilität des Ausgangsmaterials vs. Produktspezifität

Schneckenreaktoren eignen sich hervorragend für die Handhabung inkonsistenter, ungleichmäßiger Ausgangsmaterialien, sind aber im Allgemeinen für Biokohle optimiert. Wirbelschichtreaktoren erfordern gleichmäßigere, kleinere Partikelgrößen, sind aber hochwirksam bei der Herstellung von Bio-Ölen.

Bauqualität und Sicherheit

Unabhängig vom Design ist die Bauqualität entscheidend für einen sicheren und zuverlässigen Betrieb. Hochwertige Schweißnähte, oft durch Röntgenprüfung verifiziert, sind unerlässlich, um sicherzustellen, dass das versiegelte Gefäß den hohen Temperaturen und Drücken der Pyrolyse ohne Lecks standhält.

Den richtigen Reaktor für Ihr Ziel auswählen

Ihre Wahl muss von Ihrem Endprodukt, Ihrem Ausgangsmaterial und Ihrem Budget bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Biokohleproduktion liegt: Ein Batch-, Festbett- oder Schneckenreaktor ist aufgrund seiner langsameren Heizprofile Ihre direkteste und kostengünstigste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Bio-Öl- und Gasausbeute liegt: Ein Wirbelschichtreaktor ist die überlegene Option, da sein schneller Wärmeübergang für dieses Ergebnis unerlässlich ist.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung schwieriger oder gemischter Ausgangsmaterialien liegt: Ein Schneckenreaktor bietet die notwendige mechanische Kraft, um anspruchsvolle Materialien zuverlässig zu handhaben.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Anfangskosten und der betrieblichen Komplexität liegt: Ein einfacher Batch- oder Rohrreaktor bietet die niedrigste Einstiegshürde für Anwendungen der langsamen Pyrolyse.

Letztendlich ermöglicht das Verständnis dieser grundlegenden Designkompromisse Ihnen, den Reaktor auszuwählen, der perfekt auf Ihre technischen und wirtschaftlichen Ziele abgestimmt ist.

Zusammenfassungstabelle:

| Reaktordesign | Primäre Heizmethode | Am besten für Produkt | Ideales Ausgangsmaterial |

|---|---|---|---|

| Batch / Festbett | Langsame Wärmediffusion von den Wänden | Biokohle | Verschiedenes, weniger größenempfindlich |

| Wirbelschicht | Schnelle, gleichmäßige Wärme aus inertem Bett | Bio-Öl & Gas | Gleichmäßige, kleine Partikel (z.B. Holzspäne) |

| Schnecke | Mechanischer Transport durch beheizte Kammer | Biokohle | Heterogene, schwierige Materialien (z.B. gemischte Kunststoffe) |

| Rohr | Vielseitig (kann Festbett/Wirbelschicht nachahmen) | Biokohle (typischerweise) | Kostenempfindliche Anwendungen |

Bereit, Ihren Pyrolyseprozess zu optimieren?

Die Wahl des richtigen Reaktors ist entscheidend, um Ihre Zielerträge an Biokohle, Bio-Öl oder Synthesegas zu erreichen. Die Experten von KINTEK sind spezialisiert auf die Entwicklung und Lieferung robuster Pyrolysesysteme im Labormaßstab, die auf Ihr spezifisches Ausgangsmaterial und Ihre Forschungsziele zugeschnitten sind.

Wir liefern hochwertige Geräte, die für Sicherheit und Zuverlässigkeit gebaut sind und Ihnen helfen, die Prozesseffizienz und Produktqualität zu maximieren.

Kontaktieren Sie uns noch heute, um Ihre Projektanforderungen zu besprechen und lassen Sie sich von unserem Team bei der Auswahl des perfekten Reaktordesigns unterstützen. Nehmen Sie über unser Kontaktformular Kontakt auf für eine persönliche Beratung.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

- Mini-Hochdruck-Autoklavreaktor aus Edelstahl für Laboranwendungen

- Edelstahl-Hochdruck-Autoklav-Reaktor Labor-Druckreaktor

Andere fragen auch

- Was ist ein Nachteil der Biomasseenergie? Die versteckten Umwelt- und Wirtschaftskosten

- Was sind die Produkte der Biomassepyrolyse? Entdecken Sie Biokohle, Bioöl und Synthesegas

- Was sind die verschiedenen Arten von Pyrolyseanlagen? Wählen Sie das richtige System für Ihr Ergebnis

- Ist Pyrolyse rentabel? Ein Leitfaden für wirtschaftlichen, technologischen und ökologischen Erfolg

- Wie wird Energie in Biomasse umgewandelt? Die Nutzung der natürlichen Sonnenkraft für erneuerbare Energien