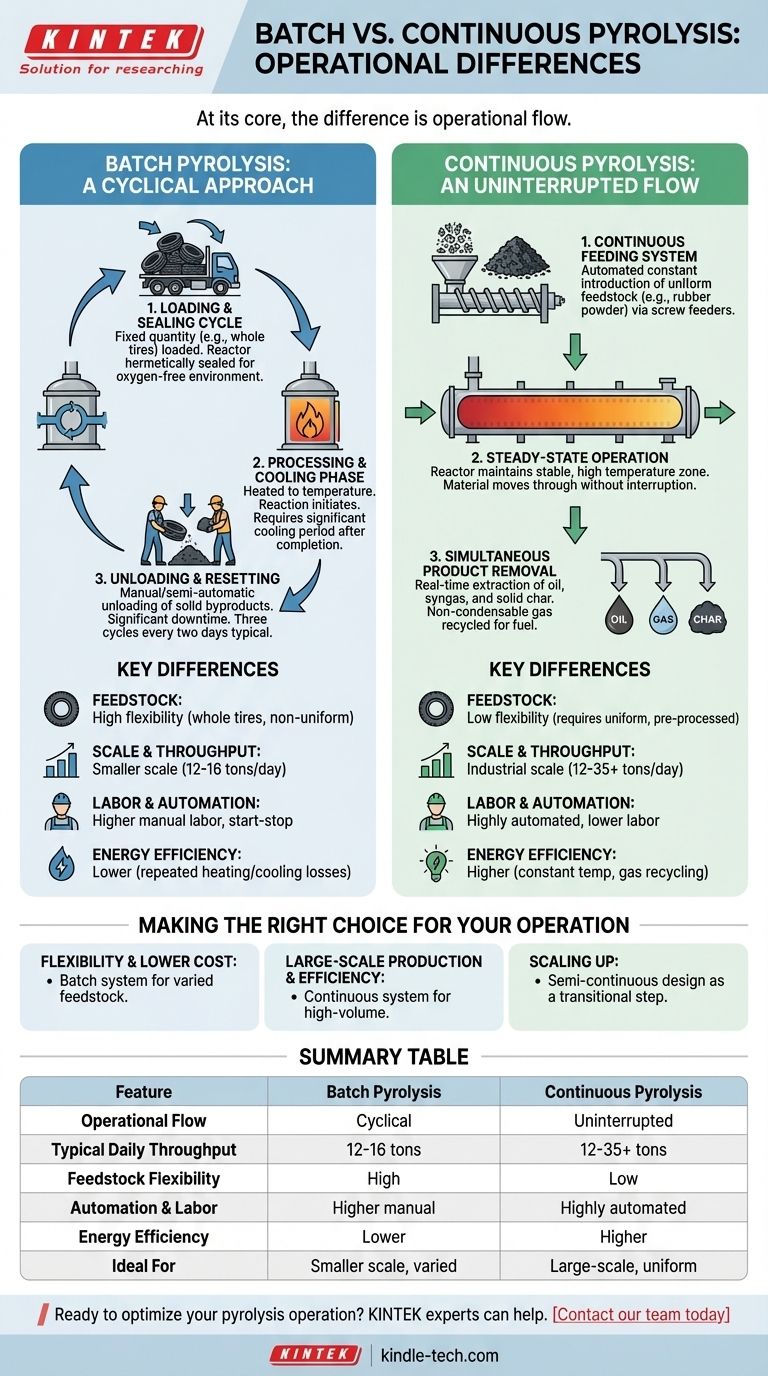

Im Kern liegt der Unterschied im Betriebsablauf. Die Batch-Pyrolyse ist ein zyklischer Prozess, bei dem eine festgelegte Materialmenge geladen, erhitzt, verarbeitet und dann entfernt wird, bevor der nächste Zyklus beginnen kann. Im Gegensatz dazu arbeitet die kontinuierliche Pyrolyse als unterbrechungsfreies System, das ständig Rohmaterial zuführt und gleichzeitig fertige Produkte austrägt.

Bei der Wahl zwischen Batch- und kontinuierlicher Pyrolyse geht es nicht darum, welche Methode „besser“ ist, sondern welche mit Ihrem Betriebsmaßstab, der Konsistenz des Ausgangsmaterials und Ihrem Investitionsniveau übereinstimmt. Batch-Systeme bieten Flexibilität für kleinere oder unterschiedliche Einspeisungen, während kontinuierliche Systeme ein hohes Volumen und eine hohe Gleichmäßigkeit erfordern, um eine überlegene Effizienz zu erzielen.

Der Batch-Pyrolyseprozess: Ein zyklischer Ansatz

Der Lade- und Verschlusszyklus

Bei einem Batch-System beginnt der Prozess mit dem Laden einer festen Menge an Ausgangsmaterial, wie z. B. ganzen Reifen, in den Reaktor. Nach dem Befüllen wird der Reaktor hermetisch versiegelt, um eine sauerstofffreie Umgebung zu schaffen.

Die Verarbeitungs- und Abkühlphase

Der versiegelte Reaktor wird auf die erforderliche Temperatur erhitzt, wodurch die Pyrolyse-Reaktion eingeleitet wird. Nachdem die Reaktion abgeschlossen ist, muss das gesamte System eine lange Abkühlperiode durchlaufen, bevor es sicher geöffnet werden kann.

Entladen und Zurücksetzen

Nach dem Abkühlen entladen die Bediener die festen Nebenprodukte (wie Ruß und Stahlfasern) manuell oder teilautomatisch. Diese Ausfallzeit für Kühlung und Entladung ist erheblich, wobei eine typische Anlage drei Zyklen pro zwei Tage durchläuft.

Der kontinuierliche Pyrolyseprozess: Ein ununterbrochener Fluss

Kontinuierliches Beschickungssystem

Kontinuierliche Anlagen verwenden automatisierte Systeme, wie Schneckenförderer, um dem Reaktor ständig vorbearbeitetes Ausgangsmaterial zuzuführen. Dieses Ausgangsmaterial muss einheitlich sein, wie der in Verarbeitungsanlagen erwähnte Gummipulver, um Verstopfungen zu vermeiden und einen reibungslosen Durchfluss zu gewährleisten.

Betrieb im stationären Zustand

Der Reaktor in einem kontinuierlichen System hält eine stabile, hochtemperierte Zone aufrecht. Das Material bewegt sich durch diese Zone und durchläuft die Pyrolyse, während es vom Einlass zum Auslass wandert, ohne dass der Prozess unterbrochen wird.

Gleichzeitige Produktentnahme

Während das Ausgangsmaterial verarbeitet wird, werden die entstehenden Produkte – Pyrolyseöl, Synthesegas und fester Kohlenstoff – in Echtzeit an verschiedenen Stellen aus dem System extrahiert. Das nicht kondensierbare Gas wird sofort recycelt, um den Reaktor zu befeuern und die thermische Effizienz aufrechtzuerhalten.

Die wichtigsten betrieblichen Unterschiede verstehen

Anforderungen an das Ausgangsmaterial

Batch-Systeme sind nachsichtiger und können ungleichmäßige, größere Materialien wie ganze Reifen verarbeiten. Kontinuierliche Systeme erfordern ein konsistentes, oft geschreddertes oder pulverisiertes Ausgangsmaterial, um ihren ununterbrochenen Fluss aufrechtzuerhalten.

Betriebsmaßstab und Durchsatz

Batch-Anlagen eignen sich für kleinere Betriebe und verarbeiten typischerweise 12-16 Tonnen pro Tag. Kontinuierliche Anlagen sind für den industriellen Maßstab konzipiert und verarbeiten täglich 12-35 Tonnen oder mehr, indem sie Ausfallzeiten eliminieren.

Arbeitskräfte und Automatisierung

Der Start-Stopp-Charakter der Batch-Verarbeitung erfordert einen erheblichen manuellen Arbeitsaufwand für das Be- und Entladen. Kontinuierliche Systeme sind hochgradig automatisiert, was die Arbeitskosten senkt, aber eine anspruchsvollere technische Überwachung erfordert.

Energieeffizienz

Kontinuierliche Systeme sind von Natur aus energieeffizienter. Sie vermeiden den wiederholten Energieverlust durch das Aufheizen und Abkühlen eines massiven Reaktors und nutzen das recycelte Synthesegas besser aus, um eine konstante Betriebstemperatur aufrechtzuerhalten.

Die richtige Wahl für Ihren Betrieb treffen

Die Wahl des richtigen Systems erfordert ein klares Verständnis Ihrer spezifischen Ziele und Ressourcen.

- Wenn Ihr Hauptaugenmerk auf betrieblicher Flexibilität und geringeren Anfangskosten liegt: Ein Batch-System ist die logische Wahl, insbesondere wenn Ihre Ausgangsmaterialversorgung vielfältig oder inkonsistent ist.

- Wenn Ihr Hauptaugenmerk auf der Großproduktion und maximaler Effizienz liegt: Ein kontinuierliches System ist notwendig, um die Skaleneffekte und die Automatisierung für Hochvolumenbetriebe zu erzielen.

- Wenn Sie von einem kleineren Betrieb skalieren: Ein semi-kontinuierliches Design, das den Entladevorgang automatisiert, um die Abkühlzeit zu verkürzen, kann als effektiver Übergangsschritt dienen.

Letztendlich wird die Ausrichtung der Technologie auf Ihre Ausgangsmaterialverfügbarkeit, Ihre Produktionsziele und Ihre Kapitalinvestition den Erfolg Ihres Pyrolyse-Unternehmens bestimmen.

Zusammenfassungstabelle:

| Merkmal | Batch-Pyrolyse | Kontinuierliche Pyrolyse |

|---|---|---|

| Betriebsablauf | Zyklisch (laden, verarbeiten, abkühlen, entladen) | Ununterbrochen, stationärer Zustand |

| Typischer Tagesdurchsatz | 12-16 Tonnen | 12-35+ Tonnen |

| Flexibilität des Ausgangsmaterials | Hoch (verarbeitet große, ungleichmäßige Materialien) | Gering (erfordert einheitliches, vorbearbeitetes Material) |

| Automatisierung & Arbeitskräfte | Höherer manueller Arbeitsaufwand | Hochautomatisiert, geringerer Arbeitsaufwand |

| Energieeffizienz | Geringer (wiederholte Heiz-/Kühlzyklen) | Höher (konstante Temperatur, Gasrecycling) |

| Ideal für | Kleinerer Maßstab, unterschiedliches Ausgangsmaterial, geringere Anfangsinvestition | Großmaßstab, hohes Volumen, einheitliches Ausgangsmaterial |

Bereit, Ihren Pyrolysebetrieb zu optimieren? Die richtige Ausrüstung ist entscheidend für die Effizienz und Rentabilität Ihres Projekts. KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien für das Testen und Skalieren von Pyrolyseprozessen. Unsere Experten helfen Ihnen bei der Auswahl des perfekten Systems – ob Batch oder kontinuierlich –, das zu Ihrem spezifischen Ausgangsmaterial und Ihren Produktionszielen passt. Kontaktieren Sie unser Team noch heute für eine persönliche Beratung und erfahren Sie, wie KINTEK-Lösungen Ihren Erfolg vorantreiben können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

Andere fragen auch

- Was ist der Prozess der schnellen Biomassepyrolyse? Verwandeln Sie Biomasse in Sekunden in Bio-Öl

- Was ist ein Nachteil der Biomasseenergie? Die versteckten Umwelt- und Wirtschaftskosten

- Wie wird Energie in Biomasse umgewandelt? Die Nutzung der natürlichen Sonnenkraft für erneuerbare Energien

- Was sind die Komponenten der Biomassepyrolyse? Ein vollständiger Leitfaden zu System, Produkten und Prozess

- Welche Reaktionen sind an der Pyrolyse von Biomasse beteiligt? Entdecken Sie die Chemie für maßgeschneiderte Bioprodukte