In der chemischen Verfahrenstechnik liegt der grundlegende Unterschied zwischen Batch- und Semi-Batch-Reaktoren in der Art und Weise, wie Materialien während der Reaktion gehandhabt werden. Ein Batch-Reaktor (oder Rührkesselreaktor) ist ein geschlossenes System, bei dem alle Reaktanden zu Beginn zugeführt werden und die Produkte erst nach Abschluss der Reaktion entfernt werden. Im Gegensatz dazu ermöglicht ein Semi-Batch-Reaktor, dass ein oder mehrere Reaktanden zugeführt oder Produkte entfernt werden, während die Reaktion im Gange ist, was eine dynamischere Betriebsumgebung schafft.

Die Wahl zwischen Batch und Semi-Batch ist nicht nur eine Designpräferenz; es ist eine strategische Entscheidung, die in der Notwendigkeit der Prozesskontrolle verwurzelt ist. Batch-Reaktoren bieten betriebliche Einfachheit, während Semi-Batch-Reaktoren eine entscheidende Kontrolle über die Reaktionsgeschwindigkeit, die Wärmeentwicklung und die Produktausbeute ermöglichen.

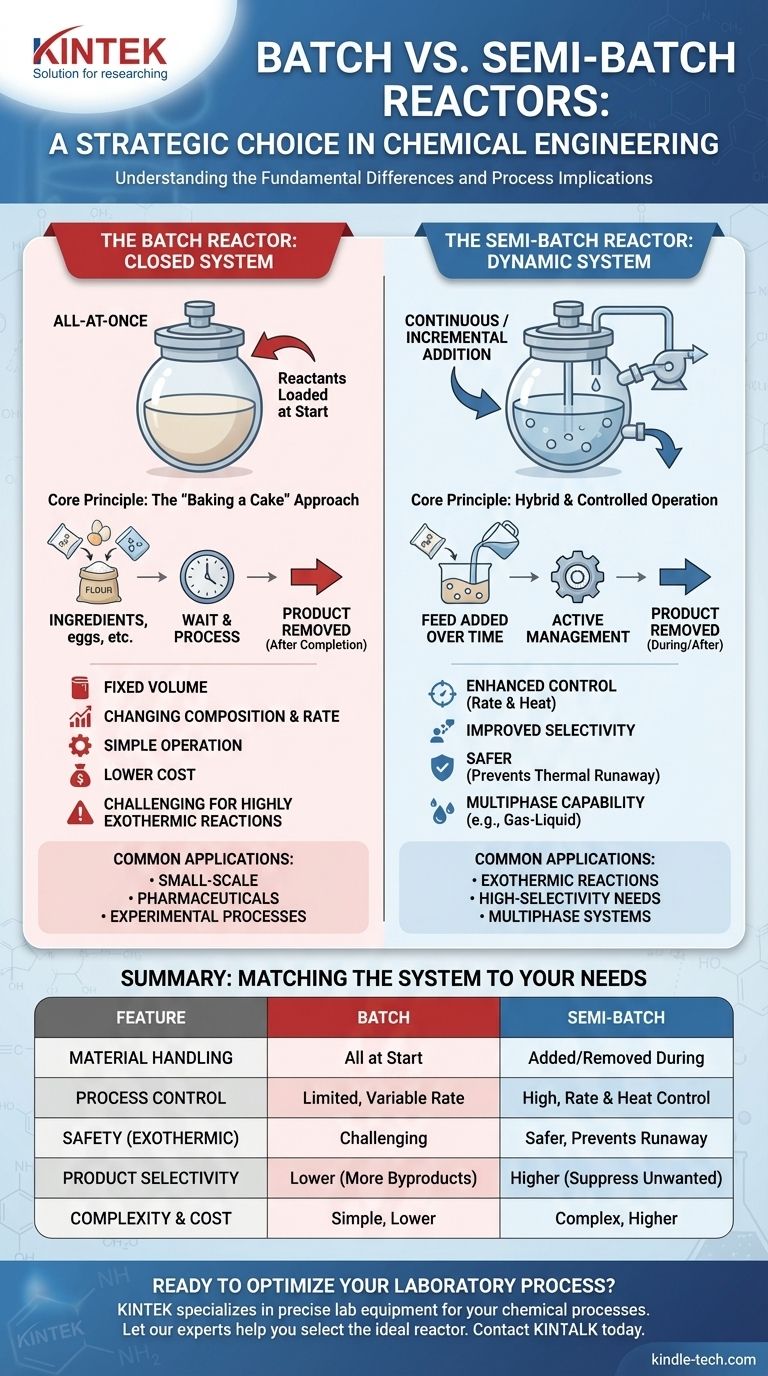

Der Batch-Reaktor: Ein geschlossenes System

Ein Batch-Reaktor funktioniert ähnlich wie das Backen eines Kuchens: Man gibt alle Zutaten zu Beginn in die Schüssel, vermischt sie und wartet dann, bis der Prozess abgeschlossen ist, bevor man das Endprodukt herausnimmt.

Grundlegendes Funktionsprinzip

In einem Batch-Reaktor wird das Gefäß mit allen notwendigen Reaktanden und Katalysatoren beschickt. Das System wird dann versiegelt und Bedingungen wie Temperatur und Druck werden eingestellt. Die Reaktion läuft über die Zeit ab, bis die gewünschte Umsetzung erreicht ist.

Wesentliche Merkmale

Das Volumen in einem Batch-Reaktor ist festgelegt. Während die Reaktion fortschreitet, nimmt die Konzentration der Reaktanden ab, während die Konzentration der Produkte zunimmt. Diese dynamische Änderung der Zusammensetzung bedeutet, dass sich die Reaktionsgeschwindigkeit im Laufe des Batches selbst ändert.

Häufige Anwendungen

Batch-Reaktoren eignen sich ideal für die Kleinproduktion, die Herstellung von hochwertigen Produkten wie Pharmazeutika und die Durchführung von experimentellen oder neuen Prozessen im Labor. Sie sind am besten geeignet, wenn Reaktionen nicht gefährlich schnell oder stark exotherm sind.

Der Semi-Batch-Reaktor: Ein dynamisches, kontrolliertes System

Ein Semi-Batch-Reaktor führt während der Reaktion eine aktive Steuerungsebene ein. Es ist ein Hybridsystem, das Elemente sowohl des Batch- als auch des kontinuierlichen Betriebs kombiniert.

Grundlegendes Funktionsprinzip

In der gebräuchlichsten Semi-Batch-Konfiguration beginnt der Reaktor mit einigen Reaktanden, und ein oder mehrere zusätzliche Reaktanden werden kontinuierlich oder in gemessenen Schritten über die Zeit zugeführt. In anderen Fällen kann ein flüchtiges Produkt kontinuierlich entfernt werden, um das Reaktionsgleichgewicht zu verschieben.

Wesentliche Vorteile der dynamischen Steuerung

Die Möglichkeit, einen Reaktanden über die Zeit zuzuführen, bietet mehrere entscheidende Vorteile.

Temperaturkontrolle bei exothermen Reaktionen

Bei Reaktionen, die viel Wärme freisetzen (exotherm), verhindert die langsame Zugabe eines limitierenden Reaktanden einen schnellen, gefährlichen Temperaturanstieg. Dies ist ein entscheidendes Sicherheitsmerkmal, um ein thermisches Durchgehen zu vermeiden.

Konzentrations- und Selektivitätskontrolle

Indem die Konzentration eines Reaktanden niedrig gehalten wird, kann oft die Bildung unerwünschter Nebenprodukte unterdrückt werden. Dies verbessert die Selektivität der Reaktion, was zu einem reineren Endprodukt und einer höheren Ausbeute führt.

Handhabung von Mehrphasensystemen

Der Semi-Batch-Betrieb ist für Reaktionen, an denen verschiedene Phasen beteiligt sind, unerlässlich, wie dies bei Anwendungsfällen mit mehrphasigen Substraten der Fall ist. Ein häufiges Beispiel ist das Einblasen eines Gases (wie Wasserstoff zur Hydrierung) in eine flüssige Suspension, wobei das Gas der kontinuierlich zugeführte „Reaktand“ ist.

Die Abwägungen verstehen: Kontrolle vs. Einfachheit

Die Wahl zwischen diesen beiden Reaktortypen beinhaltet einen klaren Kompromiss zwischen der Einfachheit eines geschlossenen Systems und der Präzision eines dynamischen Systems.

Batch-Reaktor: Vor- und Nachteile

Der Hauptvorteil eines Batch-Reaktors liegt in seiner Einfachheit in Konstruktion und Betrieb, was im Allgemeinen niedrigere Investitionskosten bedeutet. Seine Vielseitigkeit ermöglicht die Herstellung vieler verschiedener Produkte im selben Gefäß.

Sein größter Nachteil ist jedoch mangelnde Kontrolle während des Prozesses. Die anfänglich hohe Konzentration der Reaktanden kann zu unerwünschten Nebenreaktionen führen, und die Handhabung der Wärme aus stark exothermen Reaktionen ist schwierig und kann unsicher sein.

Semi-Batch-Reaktor: Vor- und Nachteile

Die Hauptstärke eines Semi-Batch-Reaktors ist die überlegene Kontrolle über die Reaktionsumgebung. Dies erhöht die Sicherheit, verbessert die Produktausbeute und ermöglicht Operationen, die in einem Batch-System unmöglich wären.

Der Nachteil ist die erhöhte Komplexität. Semi-Batch-Systeme erfordern zusätzliche Ausrüstung wie Pumpen, Durchflussregler und Steuerungslogik, was sie teurer und komplexer im Betrieb und bei der Skalierung macht.

Die richtige Wahl für Ihren Prozess treffen

Ihre Entscheidung sollte von den spezifischen chemischen und sicherheitstechnischen Anforderungen Ihrer Reaktion geleitet werden.

- Wenn Ihr Hauptaugenmerk auf einfacher Kleinproduktion liegt: Ein Batch-Reaktor ist oft die einfachste und kostengünstigste Wahl, insbesondere wenn die Wärmeentwicklung beherrschbar ist.

- Wenn Ihr Hauptaugenmerk auf Sicherheit bei einer stark exothermen Reaktion liegt: Ein Semi-Batch-Reaktor ist unerlässlich, um ein thermisches Durchgehen durch Kontrolle der Zufuhrrate eines limitierenden Reaktanden zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Produktausbeute oder Selektivität liegt: Ein Semi-Batch-Reaktor bietet die Konzentrationskontrolle, die erforderlich ist, um den gewünschten Reaktionsweg zu begünstigen und Nebenprodukte zu minimieren.

- Wenn Ihr Hauptaugenmerk auf einer Mehrphasenreaktion (z. B. Gas-Flüssigkeit) liegt: Eine Semi-Batch-Konfiguration ist der Standardansatz, um kontinuierlich eine Phase in eine andere einzuführen.

Letztendlich geht es bei der Auswahl des richtigen Reaktors darum, die betrieblichen Fähigkeiten des Systems an die grundlegenden Anforderungen Ihrer chemischen Reaktion anzupassen.

Zusammenfassungstabelle:

| Merkmal | Batch-Reaktor | Semi-Batch-Reaktor |

|---|---|---|

| Materialhandhabung | Alle Reaktanden zu Beginn zugeführt | Reaktanden werden während der Reaktion zugeführt/entfernt |

| Prozesskontrolle | Begrenzt, Reaktionsrate ändert sich im Laufe der Zeit | Hoch, Kontrolle über Reaktionsrate & Wärme |

| Sicherheit | Herausfordernd bei stark exothermen Reaktionen | Sicherer, verhindert thermisches Durchgehen |

| Produktausbeute | Kann zu mehr Nebenprodukten führen | Höher, unterdrückt unerwünschte Reaktionen |

| Komplexität & Kosten | Einfaches Design, geringere Kosten | Komplexer, höhere Kosten |

| Ideal für | Kleinmaßstäblich, hochwertige Produkte (z. B. Pharma) | Exotherme, Mehrphasen- oder Hochselektivitätsanforderungen |

Bereit, Ihren Laborprozess mit dem richtigen Reaktor zu optimieren?

Die Wahl zwischen Batch- und Semi-Batch-Systemen ist entscheidend für Sicherheit, Ausbeute und Effizienz. KINTEK ist spezialisiert auf die Bereitstellung der präzisen Laborausrüstung, die Sie für Ihren Erfolg benötigen. Unsere Reaktoren sind darauf ausgelegt, die anspruchsvollen Anforderungen moderner chemischer Prozesse zu erfüllen und Kontrolle sowie Zuverlässigkeit zu gewährleisten.

Lassen Sie sich von unseren Experten bei der Auswahl des idealen Reaktors für Ihre Anwendung unterstützen. Kontaktieren Sie KINTALK noch heute, um Ihre spezifischen Anforderungen zu besprechen und herauszufinden, wie unsere Lösungen die Leistung Ihres Labors verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Mini-Hochdruck-Autoklavreaktor aus Edelstahl für Laboranwendungen

- Edelstahl-Hochdruck-Autoklav-Reaktor Labor-Druckreaktor

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

Andere fragen auch

- Was ist die Funktion eines Konstanttemperatur-Hydrothermalreaktors? Master Kohlenflugasche-Aktivierung

- Was ist der Zweck der Verwendung eines Hochtemperatur-Hydrothermalreaktors? Verbesserung der Synthese von Iod@Aktivkohle-Kathoden

- Welche Rolle spielt ein Autoklav bei der Simulation von PWR-Bedingungen? Validierung fortschrittlicher Materialien für die nukleare Sicherheit

- Welche Rolle spielen Autoklaven bei der Synthese von MFI-Zeolithen? Meisterung des hydrothermalen kristallinen Wachstums

- Welchen Beitrag leistet ein Hydrothermalreaktor zum Aufbau von abgestuften Poren? Präzisionsschablonen für TAS