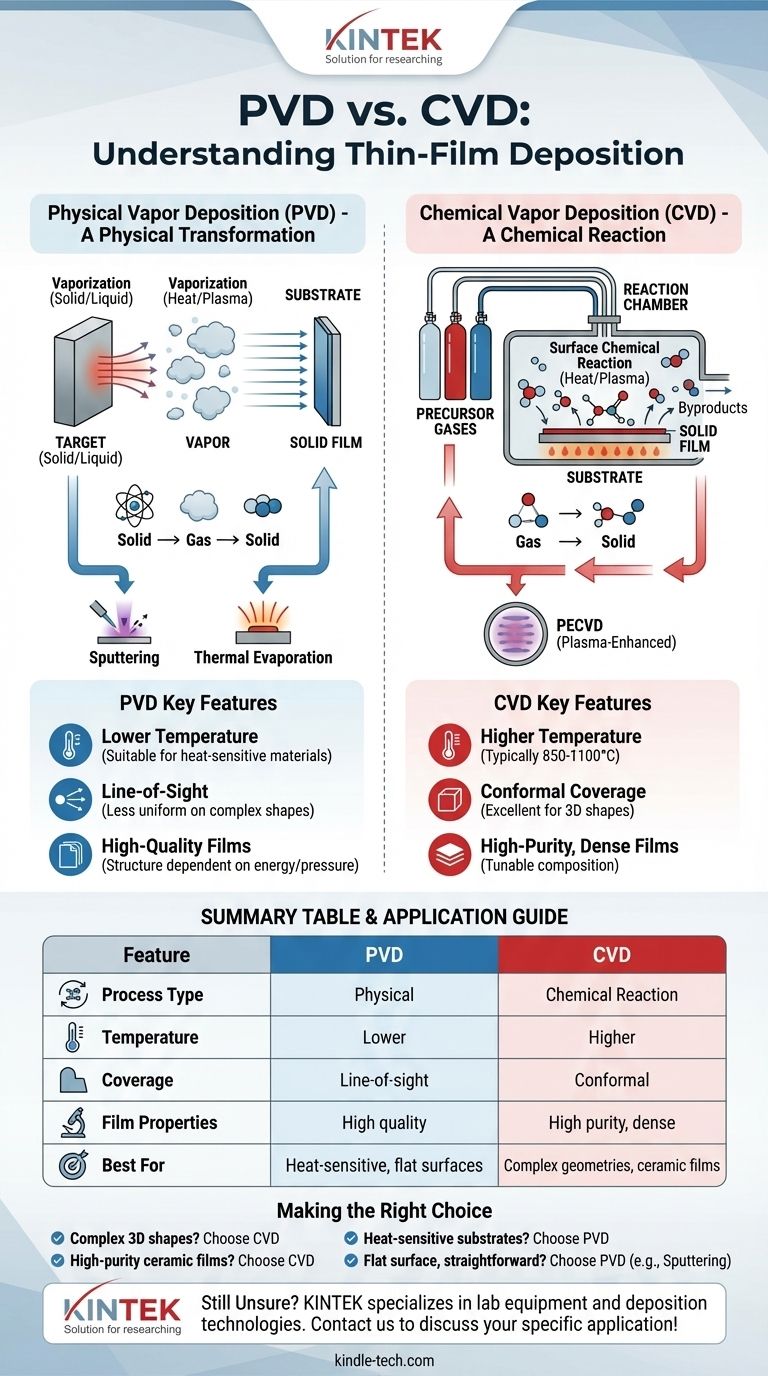

Der grundlegende Unterschied zwischen chemischer Gasphasenabscheidung (CVD) und physikalischer Gasphasenabscheidung (PVD) liegt in der Art und Weise, wie das Beschichtungsmaterial zum Substrat gelangt. Bei PVD beginnt das Material als Feststoff, wird physikalisch in ein Gas verdampft und lagert sich dann auf dem Bauteil ab. Bei CVD beginnt das Material als Vorläufergas, das auf der Oberfläche des Substrats eine chemische Reaktion eingeht, um den festen Film zu bilden.

Der Kernunterschied ist ein Prozessunterschied: PVD ist eine physikalische Transformation (Feststoff zu Gas zu Feststoff), während CVD eine chemische Reaktion (Gas zu Feststoff) ist. Dieser einzige Unterschied bestimmt die Temperatur, die Anwendungen und die Arten von Oberflächen, für die jede Methode geeignet ist.

Physikalische Gasphasenabscheidung (PVD) entschlüsseln

PVD umfasst eine Reihe von Vakuumbeschichtungsverfahren, die physikalische Prozesse nutzen, um einen Materialdampf zu erzeugen, der dann auf dem zu beschichtenden Objekt kondensiert. Stellen Sie es sich wie eine hochkontrollierte Spritzlackierung auf atomarer Ebene vor.

Das Kernprinzip: Physikalische Umwandlung

Bei PVD beginnt das abzuscheidende Material in fester oder flüssiger Form, oft als „Target“ bezeichnet. Im Vakuum wird Energie zugeführt, um dieses Ausgangsmaterial in einen Dampf umzuwandeln, der dann geradlinig zum Beschichten des Substrats gelangt.

Schlüsselmethode 1: Sputtern

Beim Sputtern wird eine hochenergetische Quelle, typischerweise ein Plasma, verwendet, um das feste Targetmaterial zu bombardieren. Diese Bombardierung löst oder „sputtert“ Atome physikalisch vom Target, die dann durch die Vakuumkammer wandern und sich auf dem Substrat ablagern.

Schlüsselmethode 2: Thermische Verdampfung

Diese Methode verwendet hohe Temperaturen im Vakuum, um das Ausgangsmaterial zu erhitzen, bis es siedet und verdampft (oder direkt vom Feststoff in ein Gas sublimiert). Dieser Dampf wandert dann durch die Kammer und kondensiert auf der kühleren Oberfläche des Substrats, wodurch ein dünner Film entsteht.

Chemische Gasphasenabscheidung (CVD) verstehen

CVD ist ein Prozess, bei dem ein Substrat einem oder mehreren flüchtigen Vorläufergasen ausgesetzt wird, die auf der Substratoberfläche reagieren und/oder sich zersetzen, um die gewünschte feste Abscheidung zu erzeugen.

Das Kernprinzip: Chemische Oberflächenreaktion

Bei CVD beginnt der Prozess mit Gasen, nicht mit Feststoffen. Diese Vorläufergase werden in eine Reaktionskammer mit dem erhitzten Substrat eingeleitet. Die Wärme liefert die Energie, die erforderlich ist, um eine chemische Reaktion auf der Substratoberfläche auszulösen.

Das Ergebnis: Ein neuer fester Film

Diese Reaktion bildet eine neue, feste Materialschicht direkt auf dem Substrat. Nicht reagierte Vorläufergase und chemische Nebenprodukte werden dann aus der Kammer gepumpt, wodurch ein reiner und dichter Film zurückbleibt.

Gängige Variationen: Senkung der Temperatur

Varianten wie die plasmaunterstützte chemische Gasphasenabscheidung (PECVD) verwenden Plasma, um die Energie für die chemische Reaktion bereitzustellen. Dies ermöglicht es, den Prozess bei deutlich niedrigeren Temperaturen durchzuführen, wodurch er für Substrate geeignet ist, die der intensiven Hitze der traditionellen CVD nicht standhalten können.

Die wichtigsten Unterschiede und Kompromisse verstehen

Die Wahl zwischen PVD und CVD wird durch kritische Kompromisse bei Temperatur, Geometrie und gewünschten Filmeigenschaften bestimmt.

Abscheidungstemperatur

CVD erfordert typischerweise sehr hohe Temperaturen, oft zwischen 850-1100°C, um die notwendigen chemischen Reaktionen anzutreiben. Dies schränkt die Arten von Substratmaterialien, die ohne Beschädigung beschichtet werden können, stark ein.

PVD arbeitet im Allgemeinen bei viel niedrigeren Temperaturen, wodurch es für eine breitere Palette von Materialien, einschließlich wärmeempfindlicher Kunststoffe und bestimmter Legierungen, geeignet ist.

Konforme Abdeckung (Der „Ummantelungseffekt“)

CVD eignet sich hervorragend für die gleichmäßige Beschichtung komplexer, dreidimensionaler Formen. Da der Prozess Gase verwendet, die um das Bauteil herumfließen, weist er hervorragende „Ummantelungseigenschaften“ auf, was zu einer gleichmäßigen Filmdicke selbst auf komplizierten Oberflächen führt.

PVD ist primär ein Sichtlinienverfahren. Das verdampfte Material bewegt sich geradlinig von der Quelle zum Substrat, was es schwierig macht, Hinterschneidungen, scharfe Kanten oder das Innere von Hohlteilen ohne komplexe Teilerotation gleichmäßig zu beschichten.

Filmreinheit und -struktur

CVD ist bekannt für die Herstellung außergewöhnlich reiner und dichter Filme. Durch die präzise Steuerung der Mischung der Vorläufergase können die Bediener die chemische Zusammensetzung, die Kristallstruktur und die Korngröße des Films fein abstimmen.

PVD erzeugt ebenfalls hochwertige Filme, aber die Kontrollmechanismen sind anders. Die Filmstruktur hängt stärker von Faktoren wie Abscheidungsdruck und Energie ab, und es kann schwieriger sein, komplexe legierte Filme im Vergleich zu CVD herzustellen.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Abscheidungsmethode erfordert die Abstimmung der Prozessfähigkeiten mit den spezifischen Zielen Ihres Projekts.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung komplexer 3D-Formen liegt: CVD ist aufgrund seiner nicht-sichtlinienbasierten Natur und hervorragenden konformen Abdeckung die überlegene Wahl.

- Wenn Sie mit wärmeempfindlichen Substraten wie Kunststoffen oder bestimmten Legierungen arbeiten: PVD ist aufgrund seiner deutlich niedrigeren Prozesstemperaturen die notwendige Wahl.

- Wenn Ihr Ziel ein extrem reiner, kristalliner oder keramischer Film ist: CVD bietet oft eine unübertroffene Kontrolle über die chemische Zusammensetzung und die strukturellen Eigenschaften des Films.

- Wenn Sie eine unkomplizierte, sichtlinienbasierte Abscheidung für eine flache Oberfläche (z. B. in der Optik oder Halbleitertechnik) benötigen: PVD-Methoden wie das Sputtern sind ein Industriestandard und bieten eine zuverlässige und effiziente Beschichtung.

Letztendlich hängt die Wahl zwischen PVD und CVD vollständig von den Materialeigenschaften, den Substratbeschränkungen und der Oberflächengeometrie Ihrer spezifischen Anwendung ab.

Zusammenfassungstabelle:

| Merkmal | PVD (Physikalische Gasphasenabscheidung) | CVD (Chemische Gasphasenabscheidung) |

|---|---|---|

| Prozesstyp | Physikalische Transformation (Feststoff → Gas → Feststoff) | Chemische Reaktion (Gas → Feststoff) |

| Temperatur | Niedriger (geeignet für wärmeempfindliche Substrate) | Höher (typischerweise 850-1100°C) |

| Abdeckung | Sichtlinie (weniger gleichmäßig bei komplexen Formen) | Konform (hervorragend für 3D-Formen) |

| Filmeigenschaften | Hohe Qualität, Struktur abhängig von Energie/Druck | Hohe Reinheit, dicht, abstimmbare Zusammensetzung |

| Am besten geeignet für | Wärmeempfindliche Materialien, flache Oberflächen | Komplexe Geometrien, hochreine Keramikfilme |

Sind Sie noch unsicher, ob PVD oder CVD die richtige Wahl für die Dünnschichtbeschichtungsanforderungen Ihres Labors ist?

KINTEK ist auf Laborgeräte und Verbrauchsmaterialien spezialisiert und unterstützt Laboratorien mit fachkundiger Beratung zu Abscheidungstechnologien. Unser Team hilft Ihnen bei der Auswahl des idealen Systems basierend auf Ihrem Substratmaterial, den gewünschten Filmeigenschaften und den geometrischen Anforderungen.

Kontaktieren Sie uns noch heute über unser Kontaktformular, um Ihre spezifische Anwendung zu besprechen und herauszufinden, wie unsere Lösungen Ihre Forschung oder Ihren Produktionsprozess verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vertikaler Labortiegelofen

Andere fragen auch

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung