Im Wesentlichen besteht der Unterschied zwischen der Standard-Chemischen Gasphasenabscheidung (CVD) und der Plasma-unterstützten Chemischen Gasphasenabscheidung (PECVD) in der Energiequelle, die zur Steuerung des Prozesses verwendet wird. Standard-CVD stützt sich ausschließlich auf hohe Temperaturen, um die chemischen Reaktionen auszulösen, die einen Film bilden, während PECVD ein angeregtes Plasma verwendet, um dies zu erreichen, wodurch der Prozess bei viel niedrigeren Temperaturen stattfinden kann.

Die Kernunterscheidung liegt nicht in der Chemie, sondern in der Aktivierungsenergie. Traditionelles CVD verwendet thermische Energie (Wärme), was es auf hitzebeständige Substrate beschränkt. Plasma-CVD ersetzt diese Wärme durch Energie aus einem Plasma und ermöglicht so die Beschichtung temperaturabhängiger Materialien.

Die Grundlage: Wie Standard-CVD funktioniert

Die Chemische Gasphasenabscheidung (CVD) ist ein Prozess zur Herstellung hochwertiger, leistungsstarker fester Dünnschichten. Bei dieser Technik wird ein Substrat einem oder mehreren flüchtigen Vorläufergasen ausgesetzt, die auf der Substratoberfläche reagieren oder zersetzt werden, um die gewünschte Ablagerung zu erzeugen.

Die entscheidende Rolle der thermischen Energie

Bei einem Standard-Thermal-CVD-Prozess wird die gesamte Reaktionskammer, einschließlich des Substrats, auf sehr hohe Temperaturen erhitzt, die oft 600 °C überschreiten.

Diese intensive Hitze liefert die notwendige Aktivierungsenergie, um die chemischen Bindungen innerhalb der Vorläufergasmoleküle aufzubrechen.

Die Reaktion auf der Oberfläche

Sobald diese Moleküle in reaktivere Komponenten zerlegt sind, reagieren sie auf und mit der heißen Substratoberfläche. Diese chemische Reaktion führt zur Bildung eines dichten, festen Dünnfilms, wobei Nebenprodukte aus der Kammer abgeführt werden.

Die Hochtemperaturbeschränkung

Die Abhängigkeit von hoher Hitze ist das definierende Merkmal und die Haupteinschränkung von Standard-CVD. Das Substrat muss in der Lage sein, diesen extremen Temperaturen standzuhalten, ohne zu schmelzen, sich zu verziehen oder anderweitig zu zersetzen.

Die Innovation: Einführung von Plasma-CVD (PECVD)

Die Plasma-unterstützte Chemische Gasphasenabscheidung, manchmal auch als Plasma-Assistierte CVD (PACVD) bezeichnet, ist eine fortschrittliche Form der CVD, die die Temperaturbeschränkung des traditionellen Prozesses überwindet.

Ersetzen von Wärme durch Plasma

Anstatt die gesamte Kammer zu erhitzen, verwendet PECVD ein elektromagnetisches Feld (wie Hochfrequenz oder Mikrowellen), um die Vorläufergase in einen Plasmazustand anzuregen.

Ein Plasma ist ein ionisiertes Gas – ein hoch energetischer Materiezustand, der freie Ionen und Radikale enthält.

Erzeugung reaktiver Spezies ohne Hitze

Diese Radikale und Ionen im Plasma sind extrem reaktiv. Sie liefern die chemischen Spezies, die für die Abscheidungsreaktion erforderlich sind, und ersetzen effektiv die Funktion hoher thermischer Energie.

Der Tieftemperaturvorteil

Da die Energie für die Reaktion vom Plasma selbst und nicht durch Erhitzen des Substrats stammt, kann die Abscheidung bei deutlich niedrigeren Temperaturen erfolgen, typischerweise im Bereich von 200–400 °C. Dies ermöglicht die Beschichtung von Materialien, die durch einen Standard-CVD-Prozess zerstört würden.

Die Abwägungen verstehen

Die Wahl zwischen thermischem CVD und PECVD beinhaltet einen direkten Kompromiss zwischen Filmeigenschaften und Substratverträglichkeit. Keine Methode ist universell überlegen; es sind Werkzeuge für unterschiedliche Aufgaben.

Warum Standard-CVD wählen?

Die hohen Temperaturen, die bei Standard-CVD verwendet werden, führen oft zu Filmen mit höherer Reinheit, besserer Dichte und einer geordneteren Kristallstruktur. Wenn die absolut höchste Filmqualität erforderlich ist und das Substrat die Hitze verträgt (z. B. Siliziumwafer, Keramiken, Metalle), ist Thermal-CVD oft die bevorzugte Methode.

Warum Plasma-CVD wählen?

Der Hauptgrund für die Wahl von PECVD ist seine Fähigkeit, temperaturabhängige Substrate zu beschichten. Dazu gehören Polymere, Kunststoffe und fertiggestellte elektronische Bauteile, die bereits Materialien mit niedrigem Schmelzpunkt enthalten. Es eröffnet Beschichtungsmöglichkeiten, die mit Standard-CVD physikalisch unmöglich sind.

Mögliche Überlegungen bei PECVD

Obwohl PECVD leistungsstark ist, kann es Komplexitäten mit sich bringen. Die Filme können eine höhere Konzentration an eingebetteten Elementen wie Wasserstoff (aus den Vorläufergasen) aufweisen, was optische oder elektrische Eigenschaften beeinflussen kann. Die Ausrüstung ist außerdem im Allgemeinen komplexer und teurer als ein einfaches thermisches CVD-System.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Entscheidung sollte von den Einschränkungen Ihres Substrats und den spezifischen Filmeigenschaften geleitet werden, die Sie erreichen möchten.

- Wenn Ihr Hauptaugenmerk auf maximaler Filmreinheit und Kristallinität auf einem hitzetoleranten Substrat liegt: Traditionelles thermisches CVD ist oft die überlegene und einfachere Wahl.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines temperaturempfindlichen Materials wie eines Polymers oder eines vorgefertigten Bauteils liegt: Plasma-CVD ist die notwendige und ermöglichende Technologie.

- Wenn Sie eine Balance zwischen guten Filmeigenschaften bei moderater Temperatur benötigen: PECVD bietet einen vielseitigen Mittelweg, der für eine Vielzahl moderner Anwendungen geeignet ist.

Das Verständnis dieses grundlegenden Unterschieds zwischen thermischer Energie und Plasmaenergie ist der Schlüssel zur Auswahl des richtigen Abscheidungsprozesses für Ihr spezifisches Material und Ihre Leistungsziele.

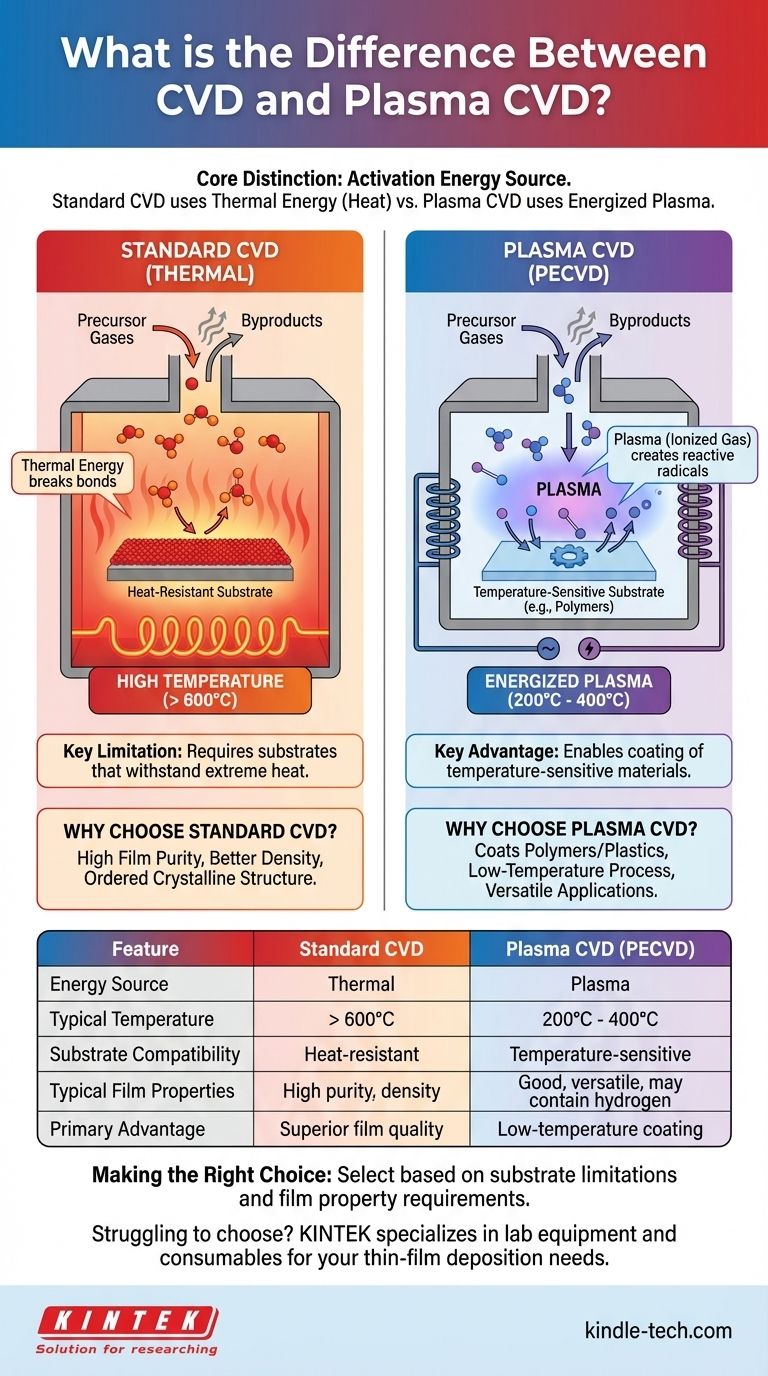

Zusammenfassungstabelle:

| Merkmal | Standard-CVD | Plasma-CVD (PECVD) |

|---|---|---|

| Energiequelle | Thermisch (Hohe Hitze) | Plasma (Ionisiertes Gas) |

| Typische Temperatur | > 600°C | 200°C - 400°C |

| Substratverträglichkeit | Hitzebeständige Materialien (z. B. Silizium, Keramik) | Temperaturabhängige Materialien (z. B. Polymere, Kunststoffe) |

| Typische Filmeigenschaften | Höhere Reinheit, Dichte und Kristallinität | Gute Eigenschaften, kann aber Wasserstoff enthalten; vielseitig |

| Hauptvorteil | Überlegene Filmqualität auf verträglichen Substraten | Ermöglicht die Beschichtung von Niedertemperaturmaterialien |

Fällt es Ihnen schwer, den richtigen Abscheidungsprozess für Ihr Substrat und Ihre Filmanforderungen auszuwählen?

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet Expertenlösungen für alle Ihre Anforderungen an die Dünnschichtabscheidung. Ob Sie hochreine Filme von Standard-CVD oder die Tieftemperaturfähigkeiten von PECVD benötigen, unser Team hilft Ihnen bei der Auswahl des perfekten Systems zur Verbesserung Ihrer Forschung und Entwicklung.

Kontaktieren Sie noch heute unsere Experten, um Ihre Anwendung zu besprechen und herauszufinden, wie KINTEKs Lösungen den Erfolg Ihres Labors vorantreiben können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen