Der Hauptunterschied zwischen schneller und langsamer Biomassepyrolyse liegt in den Prozessbedingungen – insbesondere der Aufheizrate, der Temperatur und der Verweilzeit der Dämpfe. Diese Parameter werden bewusst gesteuert, um die chemischen Reaktionen grundlegend zu verändern und somit das primäre Ergebnis zu bestimmen. Die schnelle Pyrolyse ist darauf ausgelegt, die Produktion von flüssigem Bioöl zu maximieren, während die langsame Pyrolyse optimiert ist, um festes Biochar zu erzeugen.

Die Wahl zwischen schneller und langsamer Pyrolyse ist keine Frage der Geschwindigkeit, sondern eine strategische Entscheidung, die auf Ihrem gewünschten Endprodukt basiert. Die schnelle Pyrolyse zielt auf flüssigen Brennstoff ab; die langsame Pyrolyse zielt auf festen Kohlenstoff ab.

Die Pyrolyse entschlüsseln

Was ist Pyrolyse?

Pyrolyse ist die thermische Zersetzung von organischem Material, wie Biomasse, bei erhöhten Temperaturen in nahezu vollständigem Sauerstoffausschluss.

Anstatt das Material zu verbrennen, zerlegt dieser Prozess komplexe Kohlenwasserstoffmoleküle in drei unterschiedliche Produkte: eine Flüssigkeit (Bioöl), einen Feststoff (Biochar) und ein nicht kondensierbares Gas (Synthesegas).

Die drei wichtigsten Kontrollparameter

Die endgültigen Ausbeuten dieser drei Produkte werden direkt durch drei Hauptprozessvariablen gesteuert.

- Aufheizrate: Wie schnell die Temperatur der Biomasse erhöht wird.

- Temperatur: Die Endtemperatur, die die Biomasse im Reaktor erreicht.

- Verweilzeit: Wie lange die Biomassefeststoffe und Dampfprodukte bei Reaktionstemperatur verbleiben.

Durch die Manipulation dieser „Stellschrauben“ können wir die Bildung eines Produkts gegenüber den anderen begünstigen.

Schnelle Pyrolyse: Optimiert für flüssigen Brennstoff

Die Prozessbedingungen

Die schnelle Pyrolyse verwendet extrem hohe Aufheizraten (Hunderte oder Tausende Grad Celsius pro Sekunde) und moderate Temperaturen, typischerweise zwischen 450 und 600 °C.

Entscheidend ist, dass die Verweilzeit der Dämpfe extrem kurz gehalten wird, meist unter zwei Sekunden. Dies erfordert ein schnelles Abschrecken oder Abkühlen der heißen Dämpfe, um sie zu einer Flüssigkeit zu kondensieren.

Der chemische Mechanismus

Die schnelle Erhitzung spaltet die langkettigen Polymere in der Biomasse (wie Zellulose und Lignin) in kleinere Moleküle in Aerosolgröße auf.

Die sehr kurze Verweilzeit der Dämpfe ist unerlässlich. Sie entfernt diese wertvollen Dampfmoleküle aus der heißen Reaktionszone, bevor sie Sekundärreaktionen eingehen können, die sie sonst in stabileren Kohlenstoff oder leichtere Gase umwandeln würden.

Hauptprodukt: Bioöl

Dieser Prozess maximiert die Ausbeute an flüssigem Bioöl und erreicht oft 60–75 % der Produktmasse.

Bioöl ist eine dichte, dunkelbraune Flüssigkeit, die als Vorstufe für erneuerbares Benzin oder Diesel betrachtet werden kann. Es ist jedoch sauer, instabil und hat einen hohen Sauerstoffgehalt, was eine erhebliche und kostspielige Aufbereitung erfordert, bevor es als direkter Ersatzbrennstoff verwendet werden kann.

Langsame Pyrolyse: Entwickelt für festen Kohlenstoff

Die Prozessbedingungen

Die langsame Pyrolyse, historisch bekannt als Holzkohleverarbeitung, verwendet sehr niedrige Aufheizraten (wenige Grad Celsius pro Minute) und niedrigere bis moderate Temperaturen, typischerweise 350–500 °C.

Der Prozess ist durch eine sehr lange Verweilzeit gekennzeichnet, die von vielen Minuten bis zu mehreren Stunden reicht.

Der chemische Mechanismus

Die langsame Erhitzung und die lange Verweilzeit ermöglichen es den Zersetzungsreaktionen, vollständig abzulaufen. Diese Umgebung fördert sekundäre kohlebildende Reaktionen und Repolymerisation, bei denen flüchtige Bestandteile in stabilere, aromatische Kohlenstoffstrukturen umgewandelt werden.

Dieser Prozess treibt systematisch flüchtige Bestandteile aus und hinterlässt ein fixiertes Kohlenstoffgerüst.

Hauptprodukt: Biochar

Dieser Prozess ist darauf ausgelegt, die Ausbeute an festem Biochar zu maximieren und erreicht typischerweise etwa 30–35 % der Produktmasse.

Biochar ist ein stabiles, hochporöses und kohlenstoffreiches Material. Es wird hauptsächlich zur Kohlenstoffbindung, als Bodenverbesserer zur Steigerung der Fruchtbarkeit und Wasserspeicherung oder in Filtrationsanwendungen eingesetzt.

Die Abwägungen verstehen

Produktausbeute vs. Prozesskomplexität

Die schnelle Pyrolyse bietet eine hohe Ausbeute an einem hochwertigen flüssigen Produkt, erfordert jedoch eine anspruchsvolle technische Auslegung, um die schnelle Wärmeübertragung und die kurzen Verweilzeiten zu bewältigen.

Die langsame Pyrolyse ist ein viel einfacherer, robusterer und weniger technologieintensiver Prozess, aber ihr Hauptprodukt, Biochar, hat im Allgemeinen einen geringeren Marktwert als flüssige Brennstoffe.

Rohstoffanforderungen

Die schnelle Pyrolyse ist sehr empfindlich gegenüber der Rohstoffvorbereitung. Sie erfordert fein gemahlene Partikel (typischerweise <2 mm) und einen sehr geringen Feuchtigkeitsgehalt (<10 %), um eine schnelle Wärmeübertragung zu gewährleisten.

Die langsame Pyrolyse ist weitaus nachsichtiger. Sie kann größere, ungleichmäßige Partikel und einen höheren Feuchtigkeitsgehalt verarbeiten, wodurch die Kosten und der Energieaufwand für die Vorbehandlung der Biomasse reduziert werden.

Kapital- und Betriebskosten

Die präzise technische Auslegung, die für Reaktoren der schnellen Pyrolyse erforderlich ist, führt im Allgemeinen zu höheren Investitions- und Betriebskosten.

Systeme für die langsame Pyrolyse können viel einfacher und kostengünstiger gebaut und betrieben werden, was sie für dezentrale Anwendungen oder in kleinerem Maßstab zugänglicher macht.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für schnelle oder langsame Pyrolyse ist eine direkte Funktion Ihres strategischen Ziels.

- Wenn Ihr Hauptaugenmerk auf der Herstellung flüssiger Biokraftstoffe oder erneuerbarer chemischer Rohstoffe liegt: Die schnelle Pyrolyse ist der einzig gangbare Weg, um die Bioöl-Ausbeute zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von stabilem Biochar zur Kohlenstoffbindung oder Bodenverbesserung liegt: Die langsame Pyrolyse ist die überlegene und effizientere Methode.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung von Wärme und Strom vor Ort aus Biomasseabfällen mit einfacherer Technologie liegt: Die langsame Pyrolyse liefert einen stabilen Festbrennstoff (Biochar) und ein brennbares Synthesegas, das direkt genutzt werden kann.

Letztendlich ermöglicht Ihnen das Verständnis dieser Kernunterschiede, die Prozesstechnologie direkt auf Ihr gewünschtes Endprodukt abzustimmen.

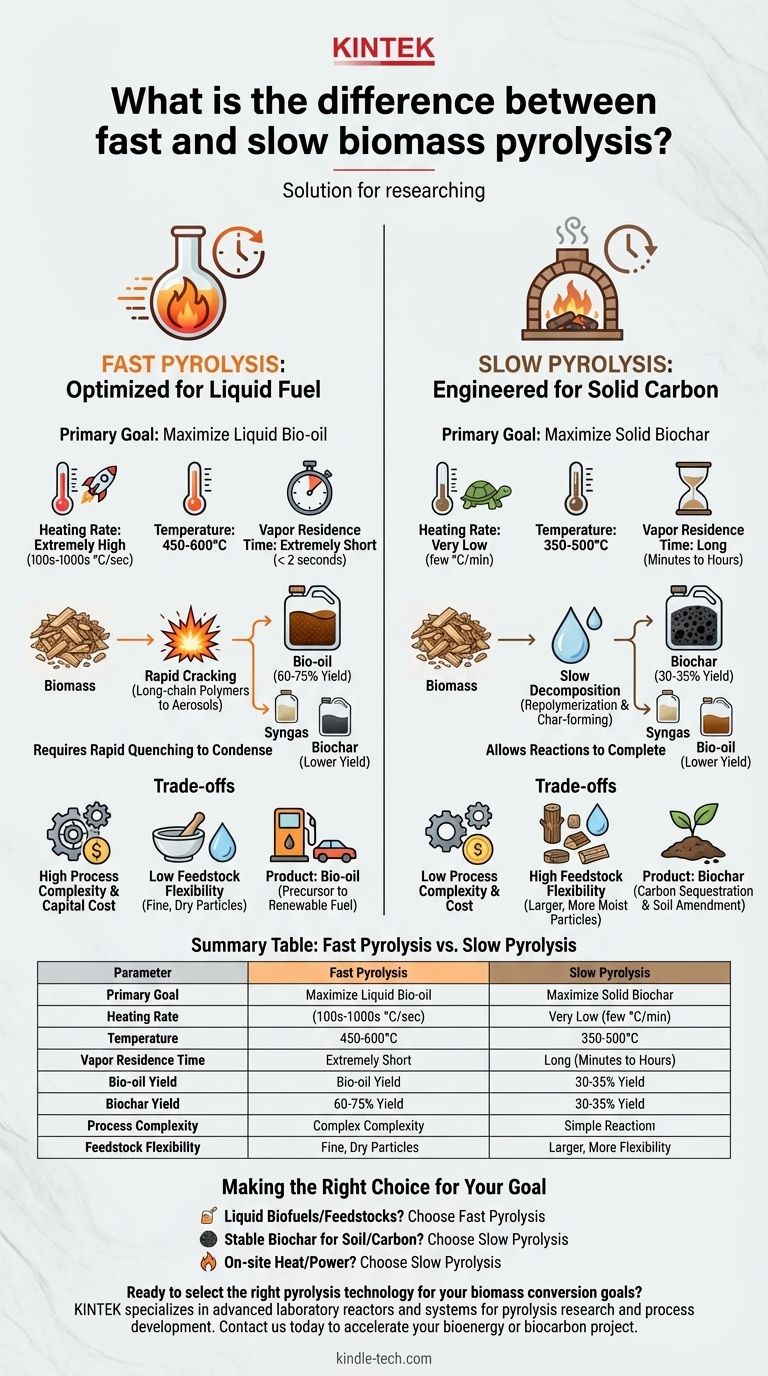

Zusammenfassungstabelle:

| Parameter | Schnelle Pyrolyse | Langsame Pyrolyse |

|---|---|---|

| Hauptziel | Maximierung von flüssigem Bioöl | Maximierung von festem Biochar |

| Aufheizrate | Sehr hoch (Hunderte-Tausende °C/Sek.) | Sehr niedrig (wenige °C/Min.) |

| Temperatur | 450-600°C | 350-500°C |

| Verweilzeit der Dämpfe | Sehr kurz (< 2 Sekunden) | Lang (Minuten bis Stunden) |

| Typische Bioöl-Ausbeute | 60-75% | Niedriger |

| Typische Biochar-Ausbeute | Niedriger | 30-35% |

| Prozesskomplexität | Hoch (erfordert schnelles Abschrecken) | Niedrig (einfachere Technologie) |

| Rohstoffflexibilität | Gering (erfordert feine, trockene Partikel) | Hoch (nachsichtig bei Feuchtigkeit/Partikelgröße) |

Bereit, die richtige Pyrolysetechnologie für Ihre Biomasseumwandlungsziele auszuwählen?

Ob Ihr Projekt auf hochreines Bioöl für erneuerbare Brennstoffe oder auf stabiles Biochar für die Kohlenstoffbindung und Bodenverbesserung abzielt, die richtige Ausrüstung ist entscheidend. KINTEK ist spezialisiert auf fortschrittliche Laborreaktoren und Systeme für die Pyrolyse-Forschung und Prozessentwicklung.

Wir liefern die präzisen, zuverlässigen Geräte, die Sie benötigen, um Ihre spezifischen Biomasse-Rohstoffe und Prozessparameter zu testen und zu optimieren.

Kontaktieren Sie uns noch heute über das untenstehende Formular, um zu besprechen, wie unsere Lösungen Ihr Bioenergie- oder Biokohlenstoffprojekt beschleunigen können. #ContactForm

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

- Mini-Hochdruck-Autoklavreaktor aus Edelstahl für Laboranwendungen

Andere fragen auch

- Was sind die Bedingungen für die Biomassepyrolyse? Optimierung von Temperatur, Heizrate und Zeit

- Was sind die Produkte der Biomassepyrolyse? Entdecken Sie Biokohle, Bioöl und Synthesegas

- Was ist ein Nachteil der Biomasseenergie? Die versteckten Umwelt- und Wirtschaftskosten

- Welche Vorteile bietet die Pyrolysetechnologie? Abfall in Gewinn verwandeln und Emissionen reduzieren

- Welche Reaktionen sind an der Pyrolyse von Biomasse beteiligt? Entdecken Sie die Chemie für maßgeschneiderte Bioprodukte