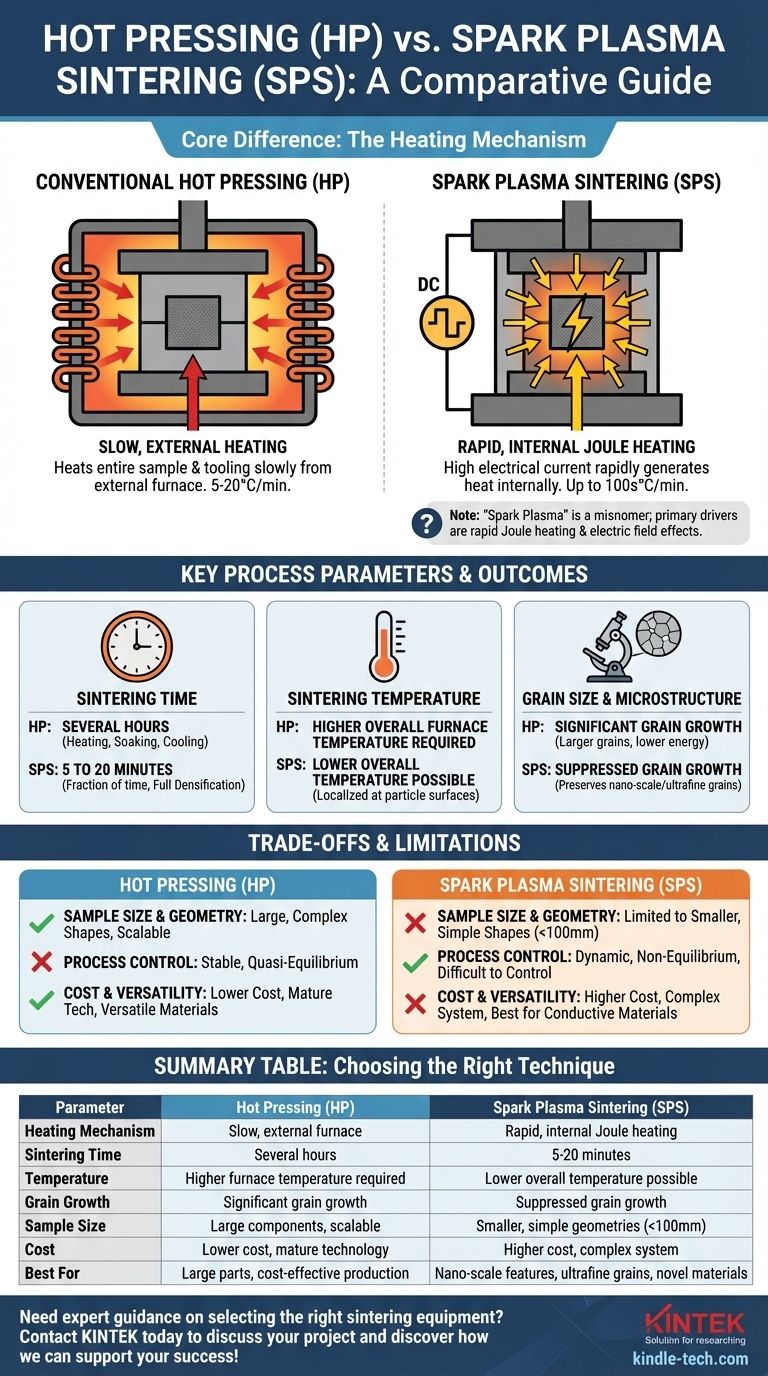

Im Kern liegt der Unterschied zwischen konventionellem Warmpressen (HP) und Spark Plasma Sintering (SPS) im Heizmechanismus. Beim Warmpressen wird die gesamte Probe und ihre Werkzeuge langsam von einem externen Ofen erhitzt, während SPS einen hohen elektrischen Strom verwendet, um intern und schnell Wärme im Werkzeug und in vielen Fällen in der Probe selbst zu erzeugen. Dieser grundlegende Unterschied in der Wärmeübertragung bedingt alle anderen Unterschiede in Geschwindigkeit, Temperatur und den endgültigen Materialeigenschaften.

Obwohl beides Pulvermetallurgie-Techniken sind, die uniaxialen Druck und Hitze zur Herstellung dichter Festkörper verwenden, nutzt SPS die schnelle, interne Joulesche Wärme, um die Verdichtung in Minuten zu erreichen und feine Mikrostrukturen zu erhalten. Das konventionelle Warmpressen ist ein langsamerer Prozess mit Massenerwärmung, der besser für größere Komponenten geeignet ist, bei denen die Kontrolle der Mikrostruktur weniger kritisch ist.

Der Kernmechanismus: Wie die Wärme zugeführt wird

Das Verständnis, wie Energie in das System eingebracht wird, ist der Schlüssel zur Unterscheidung dieser beiden Prozesse.

Konventionelles Warmpressen (HP): Langsame, externe Erwärmung

Eine Warmpresse funktioniert ähnlich wie ein hochentwickelter Ofen kombiniert mit einer hydraulischen Presse. Die mit Pulver gefüllte Gesenk-Baugruppe wird in einen Ofen gestellt.

Heizelemente (Widerstands- oder Induktionsheizung) außerhalb der Gesenk-Baugruppe erwärmen die Kammer allmählich. Diese Wärme wird dann langsam durch Strahlung und Konduktion auf das Gesenk, die Stempel und schließlich auf das Pulverpressling übertragen. Dieser gesamte Prozess ist langsam, mit Heizraten typischerweise im Bereich von 5–20 °C pro Minute.

Spark Plasma Sintering (SPS): Schnelle, interne Erwärmung

SPS, auch bekannt als Field-Assisted Sintering Technology (FAST), verfolgt einen radikal anderen Ansatz. Es nutzt das Werkzeug selbst als Heizelement.

Ein gepulster Gleichstrom hoher Leistung wird direkt durch das leitfähige Gesenk (normalerweise Graphit) und die Stempel geleitet. Dies erzeugt aufgrund des elektrischen Widerstands eine intensive, schnelle Joulesche Erwärmung. Wenn die Pulverprobe leitfähig ist, fließt der Strom auch durch sie hindurch und erzeugt eine lokalisierte Überhitzung an den Kontaktstellen zwischen den Partikeln.

Diese interne Erwärmung führt zu unglaublich schnellen Heizraten, die oft mehrere hundert Grad Celsius pro Minute übersteigen. Der Begriff „Funkenplasma“ ist ein kommerzieller Fehlname; obwohl sich lokal Plasma zwischen den Partikeln bilden kann, sind die Haupttreiber für die verbesserte Sinterung die schnelle Erwärmung und die Effekte des elektrischen Feldes.

Vergleich der wichtigsten Prozessparameter

Die unterschiedlichen Heizmethoden führen zu dramatischen Abweichungen im Prozess selbst.

Sinterzeit

Dies ist der signifikanteste praktische Unterschied. Ein typischer Warmpresszyklus, einschließlich Aufheizen, Halten bei Temperatur und Abkühlen, kann mehrere Stunden dauern.

Ein SPS-Zyklus erreicht die vollständige Verdichtung in einem Bruchteil dieser Zeit, wobei die Gesamtprozesszeiten oft nur 5 bis 20 Minuten betragen.

Sintertemperatur

Da die SPS-Erwärmung so effizient und lokalisiert an den Partikeloberflächen stattfindet, wo das Sintern stattfindet, kann sie oft bei einer niedrigeren Gesamttemperatureen als beim Warmpressen eine vollständige Dichte erreichen. Die Energie wird genau dort geliefert, wo sie am meisten benötigt wird.

Beim Warmpressen ist eine höhere Ofentemperatur über einen längeren Zeitraum erforderlich, um sicherzustellen, dass die gesamte Masse der Probe die notwendige Sintertemperatur erreicht.

Korngröße und Mikrostruktur

Die lange Dauer bei hohen Temperaturen beim Warmpressen führt unweigerlich zu erheblichem Kornwachstum. Dies ist ein natürlicher Prozess, bei dem kleinere Körner von größeren verbraucht werden, um die gesamte Korngrenzenenergie zu reduzieren.

Die extreme Geschwindigkeit des SPS-Zyklus ist sein größter Vorteil für die Materialwissenschaft. Durch die Minimierung der Zeit, die das Material bei hoher Temperatur verbringt, unterdrückt SPS effektiv das Kornwachstum und ermöglicht die Herstellung vollständig dichter Materialien mit mikrostrukturen im Nanomaßstab oder mit ultrafeinen Körnern.

Verständnis der Kompromisse und Einschränkungen

SPS ist eine leistungsstarke Technologie, aber kein universeller Ersatz für das Warmpressen. Jede Methode hat deutliche Vor- und Nachteile.

Probengröße und Geometrie

Das Warmpressen ist sehr skalierbar. Es wird routinemäßig zur Herstellung von großen Komponenten (viele Zoll oder sogar Fuß im Durchmesser) verwendet und kann an relativ komplexe Formen angepasst werden.

SPS ist im Allgemeinen auf die Herstellung kleinerer, einfacher Geometrien beschränkt, wie Scheiben oder Quadrate, typischerweise unter 100 mm Durchmesser. Die Gewährleistung einer gleichmäßigen Stromdichte und Temperaturverteilung wird bei größeren oder komplexeren Teilen extrem schwierig.

Kosten und Vielseitigkeit

Konventionelle Warmpressen sind eine ausgereifte, robuste Technologie. Sie sind in der Anschaffung, im Betrieb und in der Wartung kostengünstiger als ihre SPS-Pendants. Sie sind außerdem sehr vielseitig und können für eine breite Palette von Materialien verwendet werden, einschließlich Polymere, Metalle und Keramiken.

SPS-Systeme sind erheblich teurer und komplexer. Sie funktionieren am besten mit leitfähigen Graphitwerkzeugen und liefern optimale Ergebnisse beim Sintern von leitfähigen oder halbleitenden Materialien. Obwohl Isolatoren gesintert werden können, sind spezielle Techniken erforderlich, die einige der direkten Heizvorteile zunichtemachen.

Prozesskontrolle

Das Warmpressen ist ein stabiler Quasi-Gleichgewichtsprozess, der relativ einfach zu steuern ist.

SPS ist ein dynamischer Nicht-Gleichgewichtsprozess. Die extremen Heizraten und Temperaturgradienten können schwer genau zu messen und zu kontrollieren sein und können insbesondere bei reaktiven Materialien zu „Hot Spots“ oder thermischem Durchgehen führen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Technik erfordert ein klares Verständnis Ihres primären Ziels, sei es Forschungsinnovation, Produktionsmaßstab oder Materialleistung.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung von Nanostrukturen oder der Herstellung von Materialien mit ultrafeinen Körnern liegt: SPS ist aufgrund seiner Fähigkeit, Pulver schnell zu konsolidieren und gleichzeitig das Kornwachstum zu unterdrücken, die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Herstellung großer Komponenten oder kosteneffizienter Fertigung liegt: Das konventionelle Warmpressen ist die praktischere und skalierbarere Lösung.

- Wenn Ihr Hauptaugenmerk auf der Erforschung neuartiger, Nicht-Gleichgewichts- oder metastabiler Materialphasen liegt: SPS ist ein leistungsstarkes Entdeckungswerkzeug, da sein schneller Zyklus einzigartige Mikrostrukturen „einfrieren“ kann, die einen langsamen thermischen Prozess nicht überleben würden.

- Wenn Ihr Hauptaugenmerk auf etablierter Produktion mit einer breiten Palette von Materialien, einschließlich Isolatoren, liegt: Das Warmpressen bietet mehr Vielseitigkeit und eine etabliertere, kostengünstigere Technologiebasis.

Letztendlich ist Ihre Wahl eine strategische, die die Prioritäten der mikrostrukturellen Genauigkeit und Geschwindigkeit gegen die der Skalierbarkeit und Kosten abwägt.

Zusammenfassungstabelle:

| Parameter | Warmpressen (HP) | Spark Plasma Sintering (SPS) |

|---|---|---|

| Heizmechanismus | Langsame, externe Ofenheizung | Schnelle, interne Joulesche Erwärmung durch gepulsten Gleichstrom |

| Sinterzeit | Mehrere Stunden | 5 bis 20 Minuten |

| Temperatur | Höhere erforderliche Ofentemperatur | Niedrigere Gesamttemperatur möglich |

| Kornwachstum | Erhebliches Kornwachstum | Kornwachstum unterdrückt |

| Probengröße | Große Komponenten, skalierbar | Kleinere, einfache Geometrien (typischerweise <100mm) |

| Kosten | Geringere Kosten, ausgereifte Technologie | Höhere Kosten, komplexes System |

| Am besten geeignet für | Große Teile, kosteneffiziente Produktion, vielseitige Materialien | Nanostrukturen, ultrafeine Körner, neuartige Materialien |

Benötigen Sie fachkundige Beratung bei der Auswahl der richtigen Sinterausrüstung für Ihre Forschungs- oder Produktionsziele? Bei KINTEK sind wir darauf spezialisiert, fortschrittliche Laborgeräte und Verbrauchsmaterialien anzubieten, die auf die einzigartigen Bedürfnisse Ihres Labors zugeschnitten sind. Ob Sie neuartige Materialien mit SPS erforschen oder die Produktion mit Warmpressen skalieren – unser Team hilft Ihnen bei der Auswahl der perfekten Lösung, um überlegene Materialeigenschaften und Effizienz zu erzielen. Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen und herauszufinden, wie KINTEK Ihren Erfolg unterstützen kann!

Visuelle Anleitung

Ähnliche Produkte

- Funkenplasmagesinterter Ofen SPS-Ofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Chemische Gasphasenabscheidung CVD-Anlagensystem Kammer-Schiebe-PECVD-Rohroofen mit Flüssigkeitsvergaser PECVD-Maschine

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

Andere fragen auch

- Was sind die Schritte beim Funkenerosionssintern? Schnelle, Niedertemperatur-Verdichtung erreichen

- Was ist die Plasmasintertechnik? Schnelle Herstellung von Materialien mit hoher Dichte

- Was sind die Vorteile von SPS? Erreichen Sie überlegene Materialdichte und Leistung

- Was ist der SPS-Prozess beim Spark Plasma Sintering? Ein Leitfaden zur schnellen Verdichtung bei niedriger Temperatur

- Was sind die Parameter für das Spark Plasma Sintern? Meisterhafte Kontrolle von Geschwindigkeit, Druck und Temperatur