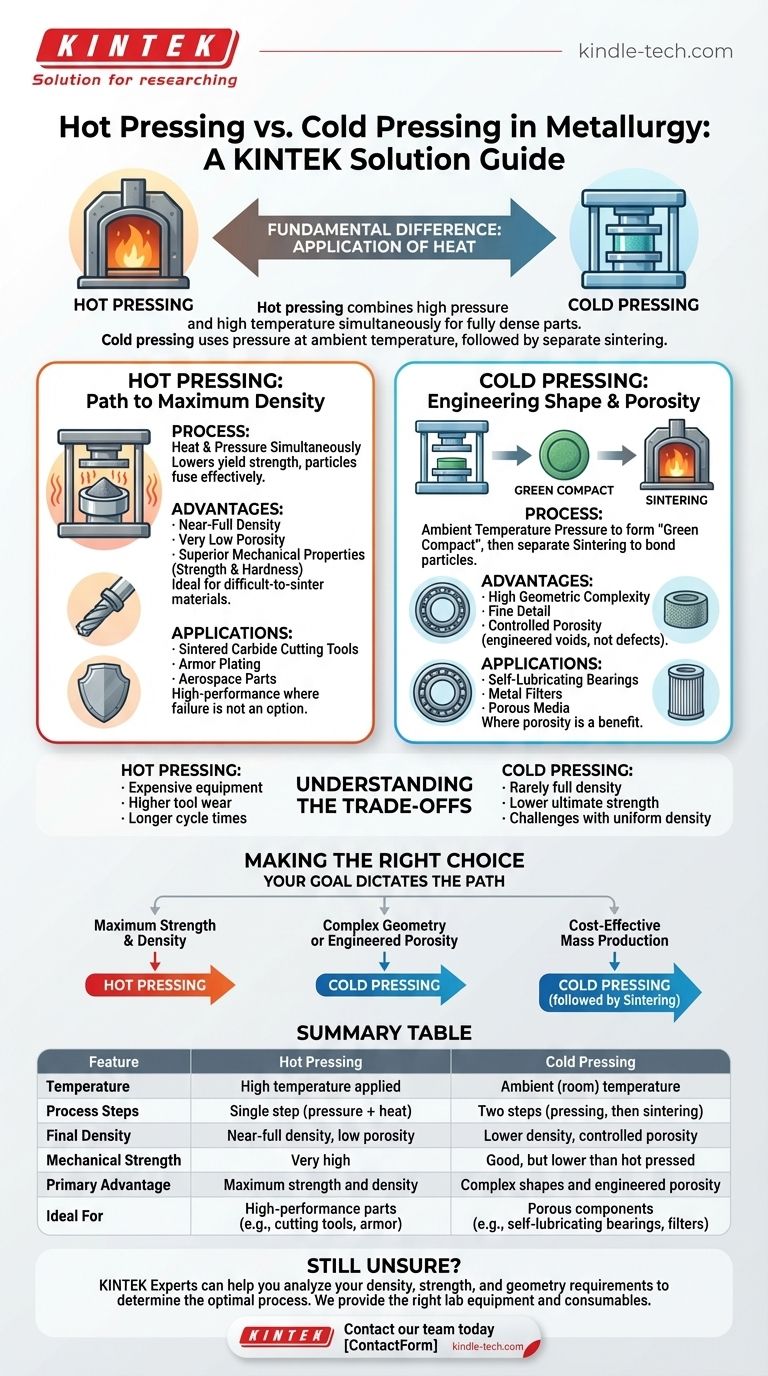

In der Metallurgie liegt der grundlegende Unterschied zwischen Warm- und Kaltpressen in der Anwendung von Wärme. Warmpressen kombiniert gleichzeitig hohen Druck und hohe Temperatur, um in einem einzigen Schritt vollständig dichte, hochfeste Bauteile herzustellen. Im Gegensatz dazu verwendet Kaltpressen nur Druck bei Umgebungstemperatur, um ein Bauteil zu formen, das typischerweise anschließend in einem separaten Erhitzungsprozess gesintert wird, um Festigkeit zu gewinnen.

Die Wahl zwischen diesen Techniken hängt nicht davon ab, welche überlegen ist, sondern von der beabsichtigten Funktion des Endteils. Warmpressen wird für maximale Dichte und mechanische Leistung gewählt, während Kaltpressen für komplizierte Geometrien und gezielte Porosität gewählt wird.

Warmpressen entschlüsselt: Der Weg zu maximaler Dichte

Warmpressen ist eine fortschrittliche Pulvermetallurgie-Technik, die entwickelt wurde, um die Einschränkungen des traditionellen Sinterns zu überwinden. Durch die gleichzeitige Anwendung von Wärme und Druck wird die Konsolidierungsfähigkeit des Materials dramatisch verbessert.

Der Kernprozess

Bei einer Warmpresse wird Metallpulver in eine Form (oft aus Graphit oder einer Superlegierung) gegeben, die dann auf eine hohe Temperatur, typischerweise unterhalb des Schmelzpunkts des Materials, erhitzt wird. Gleichzeitig wird eine große Druckkraft ausgeübt.

Diese Kombination aus Wärme und Druck senkt die Streckgrenze des Materials, wodurch sich die Pulverpartikel viel effektiver verformen und miteinander verschmelzen können, als dies nur mit Druck oder nur mit Wärme der Fall wäre.

Hauptvorteile

Der Hauptvorteil des Warmpressens ist seine Fähigkeit, Teile mit sehr geringer Porosität und nahezu voller Dichte herzustellen.

Dies führt zu überlegenen mechanischen Eigenschaften wie hoher Festigkeit und Härte. Es ist besonders effektiv für Materialien, die von Natur aus schwer zu sintern sind, wie bestimmte Keramiken und Superlegierungen.

Typische Anwendungen

Warmpressen ist die ideale Methode zur Herstellung von Hochleistungskomponenten, bei denen ein Versagen keine Option ist. Gängige Beispiele sind gesinterte Hartmetall-Schneidwerkzeuge, Panzerplatten und spezielle Luft- und Raumfahrtteile, bei denen ein maximales Verhältnis von Festigkeit zu Gewicht entscheidend ist.

Kaltpressen entschlüsselt: Form- und Porositätsgestaltung

Kaltpressen ist die konventionellere und weit verbreitetere Pulvermetallurgie-Methode. Sie konzentriert sich auf die Erzielung einer bestimmten Form und inneren Struktur bei Raumtemperatur, bevor Wärme angewendet wird.

Der Kernprozess

Metallpulver wird in eine Form gefüllt und unter hohem Druck verdichtet. Dieser Vorgang bildet ein zerbrechliches, präzise geformtes Teil, das als „Grünling“ bekannt ist.

Dieser Grünling hat genügend Festigkeit, um gehandhabt zu werden, erfordert aber einen anschließenden Erhitzungsprozess, das Sintern, um die Partikel zu verbinden und seine endgültigen mechanischen Eigenschaften zu entwickeln.

Hauptvorteile

Die Hauptstärke des Kaltpressens ist seine Fähigkeit, Teile mit hoher geometrischer Komplexität und feinen Details herzustellen.

Entscheidend ist, dass es auch die gezielte Schaffung eines kontrollierten Porennetzwerks innerhalb des Materials ermöglicht. Diese kalkulierte Porosität ist kein Defekt, sondern ein Konstruktionsmerkmal.

Typische Anwendungen

Kaltpressen wird zur Herstellung von Komponenten verwendet, bei denen Porosität von Vorteil ist. Das klassische Beispiel ist ein selbstschmierendes Lager, bei dem die inneren Hohlräume mit Öl imprägniert sind, das während des Betriebs freigesetzt wird. Weitere Anwendungen sind Metallfilter und andere poröse Medien.

Die Kompromisse verstehen

Keiner der Prozesse ist eine Universallösung. Die richtige Wahl hängt von einem sorgfältigen Abwägen von Kosten, gewünschten Eigenschaften und Produktionsvolumen ab.

Warmpressen: Kosten und Komplexität

Die Ausrüstung für das Warmpressen ist deutlich teurer und komplexer. Die Kombination aus extremer Hitze und Druck führt zu höherem Werkzeugverschleiß und erfordert spezielle, kostspielige Formmaterialien. Die Zykluszeiten sind ebenfalls im Allgemeinen länger, wodurch es für die Massenproduktion mit hohem Volumen weniger geeignet ist.

Kaltpressen: Dichte und Festigkeit

Kaltgepresste Teile erreichen selten die volle Dichte ihrer warmgepressten Gegenstücke. Das Endprodukt weist eine Restporosität auf, die typischerweise zu geringerer Endfestigkeit und Härte führt. Das Erreichen einer gleichmäßigen Dichte bei sehr komplexen oder hohen Teilen kann ebenfalls eine Herausforderung sein.

Die richtige Wahl für Ihre Anwendung treffen

Ihr Endziel bestimmt den richtigen Herstellungsweg. Verwenden Sie diesen Leitfaden, um zu bestimmen, welcher Prozess die primäre Anforderung Ihres Projekts erfüllt.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Dichte liegt: Warmpressen ist die definitive Wahl für die Herstellung eines vollständig konsolidierten Hochleistungskomponente aus fortschrittlichen Materialien.

- Wenn Ihr Hauptaugenmerk auf komplexer Geometrie oder gezielter Porosität liegt: Kaltpressen eignet sich hervorragend zur Herstellung komplizierter Formen und Teile, die Flüssigkeiten aufnehmen sollen, wie z. B. selbstschmierende Lager.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Massenproduktion liegt: Kaltpressen, gefolgt von Sintern, ist im Allgemeinen die wirtschaftlichere und schnellere Methode zur Herstellung großer Mengen von Komponenten, bei denen extreme Dichte nicht die oberste Priorität hat.

Letztendlich geht es bei der Auswahl der richtigen Presstechnik darum, die Prozessfähigkeiten an die funktionalen Anforderungen des Endprodukts anzupassen.

Zusammenfassungstabelle:

| Merkmal | Warmpressen | Kaltpressen |

|---|---|---|

| Temperatur | Hohe Temperatur angewendet | Umgebungstemperatur (Raumtemperatur) |

| Prozessschritte | Einzelschritt (Druck + Wärme) | Zwei Schritte (Pressen, dann Sintern) |

| Enddichte | Nahezu volle Dichte, geringe Porosität | Geringere Dichte, kontrollierte Porosität |

| Mechanische Festigkeit | Sehr hoch | Gut, aber geringer als bei warmgepressten Teilen |

| Hauptvorteil | Maximale Festigkeit und Dichte | Komplexe Formen und gezielte Porosität |

| Ideal für | Hochleistungsteile (z. B. Schneidwerkzeuge, Panzerung) | Poröse Komponenten (z. B. selbstschmierende Lager, Filter) |

Sie sind sich immer noch unsicher, welche Presstechnik für Ihre Anwendung die richtige ist?

Bei KINTEK sind wir darauf spezialisiert, die richtige Laborausrüstung und Verbrauchsmaterialien zur Unterstützung Ihrer metallurgischen Projekte bereitzustellen. Unsere Experten können Ihnen helfen, Ihre Anforderungen an Dichte, Festigkeit und Geometrie zu analysieren, um den optimalen Prozess zu bestimmen.

Kontaktieren Sie unser Team noch heute, um zu besprechen, wie unsere Lösungen Ihnen helfen können, hervorragende Ergebnisse zu erzielen, egal ob Sie Hochleistungskomponenten für die Luft- und Raumfahrt oder komplizierte poröse Metallteile entwickeln.

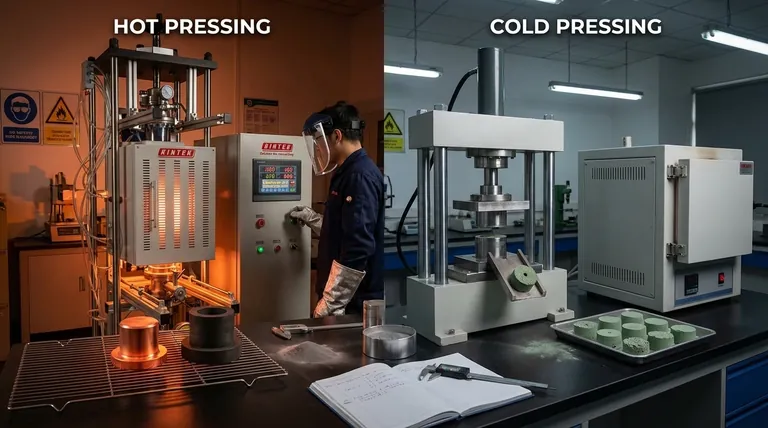

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Vakuum-Heißpresskammer Maschine Beheizte Vakuumpresse

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- Elektrische hydraulische Vakuum-Heizpresse für Laboratorien

Andere fragen auch

- Was sind die Schritte im Warmpresseverfahren? Maximale Dichte für komplexe Teile erreichen

- Was sind die Vorteile einer Vakuum-Heißpresse für Yttriumoxid? Hochdichte, transparente Keramiken erzielen

- Wie erleichterte präzisions temperatur gesteuerte Heizgeräte die Umwandlung von Cu3N in MCL? Optimierung der MCL-Synthese

- Was ist die Bedeutung des synchronen Drucks bei SiC-Metall-FGM? Verbindungsexzellenz durch Heißpressen

- Was sind die technischen Vorteile der Verwendung eines Vakuum-Heißpressens? Verbesserung von Graphen-Aluminiumoxid-Verbundwerkstoffen