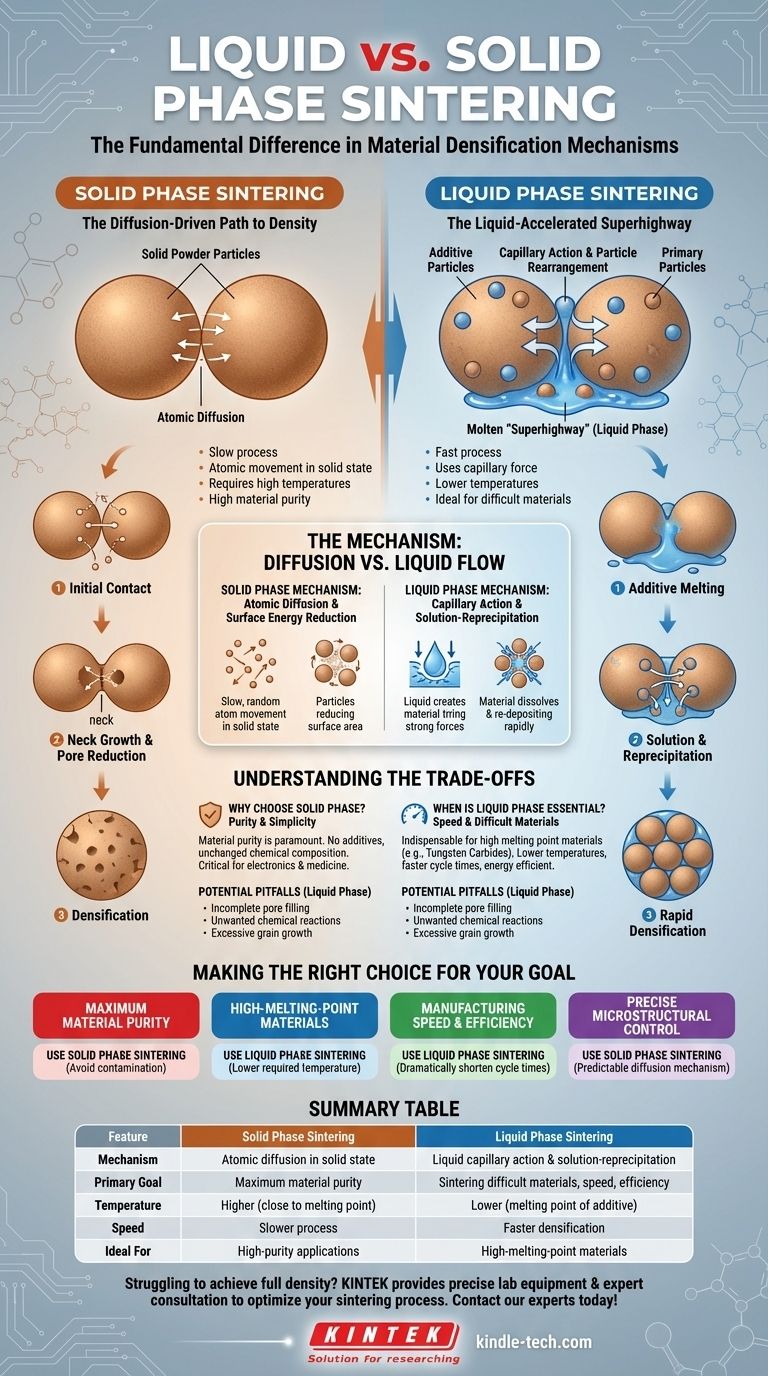

Der grundlegende Unterschied zwischen Flüssig- und Festphasensintern liegt im Zustand der Materialien während des Erhitzungsprozesses. Beim Festphasensintern bleibt der gesamte Pulverpressling fest und stützt sich auf die Atombewegung über die Partikeloberflächen, um eine Bindung herzustellen. Umgekehrt wird beim Flüssigphasensintern eine geringe Menge eines Additivs hinzugefügt, das schmilzt und eine Flüssigkeit erzeugt, die den Bindungs- und Verdichtungsprozess beschleunigt.

Der Kernunterschied ist nicht nur das Vorhandensein einer Flüssigkeit, sondern der Mechanismus, den sie ermöglicht. Festphasensintern ist ein langsamer Prozess, der durch atomare Diffusion gesteuert wird, während Flüssigphasensintern eine geschmolzene "Superautobahn" schafft, die Kapillarkraft und schnellen Partikeltransport nutzt, um die Dichte schneller und bei niedrigeren Temperaturen zu erreichen.

Der Mechanismus des Festphasensinterns

Festphasensintern ist die grundlegende Methode zur Verdichtung eines Pulverpresslings, ohne das primäre Material zu schmelzen. Seine Effizienz hängt vollständig von der Bewegung der Atome in ihrem festen Zustand ab.

Die Grundlage: Atomare Diffusion

Bei hohen Temperaturen werden Atome in den Pulverpartikeln mobiler. Sie beginnen sich zu bewegen und über die Grenzen zu diffundieren, wo sich einzelne Partikel berühren.

Das Ziel: Reduzierung der Oberflächenenergie

Diese Atombewegung wird durch eine natürliche Tendenz angetrieben, die gesamte Oberflächenenergie des Systems zu reduzieren. Ein feines Pulver hat eine enorme Oberfläche, und durch die Bindung bilden die Partikel eine stabilere, energieärmere Struktur.

Das Ergebnis: Halswachstum und Porenreduktion

Wenn Atome zu den Kontaktpunkten wandern, bilden sie kleine Brücken oder "Hälse" zwischen den Partikeln. Mit der Zeit wachsen diese Hälse größer, ziehen die Partikel näher zusammen und verkleinern systematisch die Poren oder Hohlräume zwischen ihnen.

Wie Flüssigphasensintern das Spiel verändert

Flüssigphasensintern ist eine technische Lösung, um die Einschränkungen des Festphasenprozesses zu überwinden, insbesondere bei Materialien, die schwer zu sintern sind.

Die Hauptzutat: Das Additiv

Dieser Prozess beginnt mit dem Mischen des primären Pulvers mit einer kleinen Menge eines sekundären Pulvers, oft als Sinterhilfsmittel oder Bindemittel bezeichnet. Dieses Additiv wird speziell ausgewählt, weil es einen niedrigeren Schmelzpunkt als das Hauptmaterial hat.

Die Rolle der Flüssigkeit: Kapillarwirkung

Wenn der Pressling auf die Sintertemperatur erhitzt wird, schmilzt das Additiv und fließt in die Poren zwischen den festen Partikeln. Diese Flüssigkeit erzeugt starke Kapillarkräfte, die die festen Partikel zusammenziehen und sie schnell in einer viel dichteren Packungsanordnung neu anordnen.

Der Beschleunigungsfaktor: Lösung und Wiederausfällung

Die flüssige Phase wirkt als Hochgeschwindigkeits-Transportmedium. Die primären festen Partikel lösen sich an ihren Kontaktpunkten teilweise in der Flüssigkeit auf. Dieses gelöste Material wandert dann durch die Flüssigkeit und fällt in den Halsbereichen zwischen den Partikeln wieder aus, füllt effizient Hohlräume und beschleunigt die Verdichtung dramatisch.

Die Kompromisse verstehen

Die Wahl zwischen diesen beiden Methoden beinhaltet eine klare Reihe von Kompromissen in Bezug auf Materialeigenschaften, Prozesseffizienz und Anforderungen an das Endbauteil.

Warum Festphase wählen? Reinheit und Einfachheit

Festphasensintern ist die ideale Wahl, wenn die Materialreinheit von größter Bedeutung ist. Da keine Additive eingeführt werden, bleibt die chemische Zusammensetzung des Endbauteils unverändert. Dies ist entscheidend für Anwendungen in der Elektronik, Medizin und Forschung, wo selbst Spuren von Verunreinigungen inakzeptabel sind.

Wann ist Flüssigphase unerlässlich? Geschwindigkeit und schwierige Materialien

Diese Methode ist unverzichtbar für Materialien mit extrem hohen Schmelzpunkten oder schlechter atomarer Diffusion, wie Wolframkarbide und viele fortschrittliche Keramiken. Die flüssige Phase ermöglicht das Sintern bei deutlich niedrigeren Temperaturen und in viel kürzeren Zeiten, wodurch der Prozess energieeffizienter und kommerziell rentabler wird.

Potenzielle Fallstricke der Flüssigphase

Das Vorhandensein einer Flüssigkeit führt zu Komplexität. Es besteht das Risiko einer unvollständigen Porenfüllung, unerwünschter chemischer Reaktionen zwischen der Flüssigkeit und den festen Partikeln oder übermäßigem Kornwachstum, was die endgültigen mechanischen Eigenschaften des Bauteils negativ beeinflussen kann.

Die richtige Wahl für Ihr Ziel treffen

Ihre endgültige Entscheidung sollte sich nach dem primären Ziel für Ihr Bauteil und Ihren Herstellungsprozess richten.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialreinheit liegt: Verwenden Sie Festphasensintern, um jegliche Verunreinigung durch sekundäre Additive zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf dem Sintern von hochschmelzenden Materialien liegt: Verwenden Sie Flüssigphasensintern, um die erforderliche Temperatur zu senken und den Prozess praktikabel zu machen.

- Wenn Ihr Hauptaugenmerk auf Fertigungsgeschwindigkeit und Energieeffizienz liegt: Verwenden Sie Flüssigphasensintern, um die Zykluszeiten drastisch zu verkürzen und Kosten zu senken.

- Wenn Ihr Hauptaugenmerk auf präziser mikrostruktureller Kontrolle in einem Einkomponentensystem liegt: Verwenden Sie Festphasensintern für seinen vorhersagbaren, diffusionsgesteuerten Mechanismus.

Letztendlich befähigt Sie das Verständnis dieses Kernunterschieds, den effektivsten und effizientesten Weg zur Erreichung der vollen Materialdichte zu wählen.

Zusammenfassungstabelle:

| Merkmal | Festphasensintern | Flüssigphasensintern |

|---|---|---|

| Mechanismus | Atomare Diffusion im festen Zustand | Kapillarwirkung der Flüssigkeit & Lösungs-Wiederausfällung |

| Primäres Ziel | Maximale Materialreinheit | Sintern schwieriger Materialien, Geschwindigkeit, Effizienz |

| Temperatur | Höher (nahe am Schmelzpunkt des Materials) | Niedriger (Schmelzpunkt des Additivs) |

| Geschwindigkeit | Langsamerer Prozess | Schnellere Verdichtung |

| Ideal für | Hochreine Anwendungen (Elektronik, Medizin) | Hochschmelzende Materialien (Wolframkarbid, Keramiken) |

Haben Sie Schwierigkeiten, mit Ihren Pulvermaterialien die volle Dichte zu erreichen? Die Wahl zwischen Fest- und Flüssigphasensintern ist entscheidend für die Leistung Ihres Bauteils und die Fertigungseffizienz. KINTEK ist darauf spezialisiert, die präzisen Laborgeräte und die fachkundige Beratung bereitzustellen, die zur Optimierung Ihres Sinterprozesses erforderlich sind. Ob Sie hochreine Ergebnisse benötigen oder anspruchsvolle Materialien effizient sintern müssen, wir haben die Lösungen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Fähigkeiten Ihres Labors verbessern und Ihnen helfen können, den perfekten Sinterweg für Ihre Ziele auszuwählen.

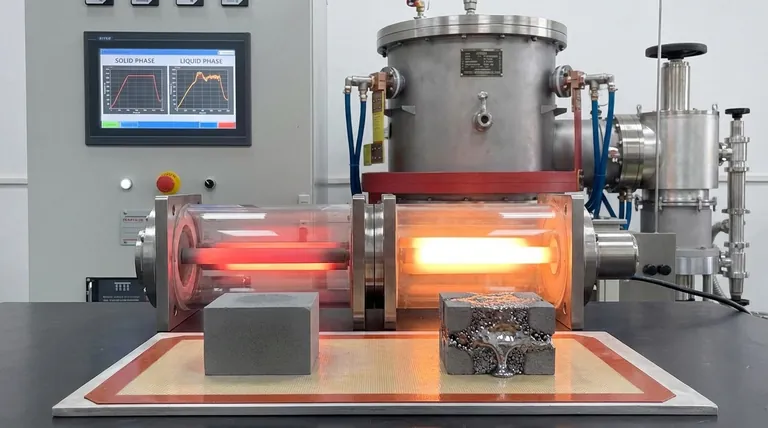

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Molybdän-Vakuumwärmebehandlungsöfen

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

Andere fragen auch

- Was ist die Funktion von Hochtemperaturöfen bei der Pyrolyse von Polyamiden? Optimieren Sie Ihre Energierückgewinnungsforschung

- Wie wird ein Vakuumtrockenschrank bei der Herstellung von NCM83-Kathodenelektroden eingesetzt? Gewährleistung einer Spitzenbatterieleistung

- Welche Faktoren müssen beim Sintern kontrolliert werden? Meisterung von Temperatur, Atmosphäre und Material für optimale Ergebnisse

- Warum benötigen wir Vakuum für die Dünnschichtabscheidung? Erreichen Sie hochreine, kontaminationsfreie Schichten

- Wie beeinflusst ein Vakuum die Temperatur? Steuerung der Wärmeübertragung für überlegene Laborergebnisse

- Wie beeinflusst Wärme die Zugfestigkeit? Das Verständnis des Kompromisses zwischen Festigkeit und Duktilität

- Welche drei Wärmequellen werden zum Hartlöten verwendet? Vergleichen Sie die Methoden Fackel, Ofen und Induktion

- Was sind Sintern und ein Sinterofen? Präzisionswärmebehandlung für stärkere Materialien