Der grundlegende Unterschied zwischen LPCVD- und PECVD-Nitrid liegt in der Energiequelle, die für die Abscheidungsreaktion verwendet wird. Die Niederdruck-chemische Gasphasenabscheidung (LPCVD) beruht ausschließlich auf hoher thermischer Energie (600-800 °C), um die Prekursor-Gase zu zersetzen. Im Gegensatz dazu verwendet die Plasma-Enhanced Chemical Vapor Deposition (PECVD) ein elektrisches Feld, um ein Plasma zu erzeugen, wodurch die Reaktion bei viel niedrigeren Temperaturen (typischerweise unter 400 °C) stattfinden kann.

Bei dieser Wahl geht es nicht darum, welcher Prozess "besser" ist, sondern welcher für die jeweilige Aufgabe geeignet ist. Die Entscheidung hängt von einem kritischen Kompromiss ab: LPCVD bietet eine überragende Filmqualität und Konformalität auf Kosten eines hohen thermischen Budgets, während PECVD eine Niedertemperaturverarbeitung und Spannungskontrolle auf Kosten einer geringeren Filmreinheit und -dichte bietet.

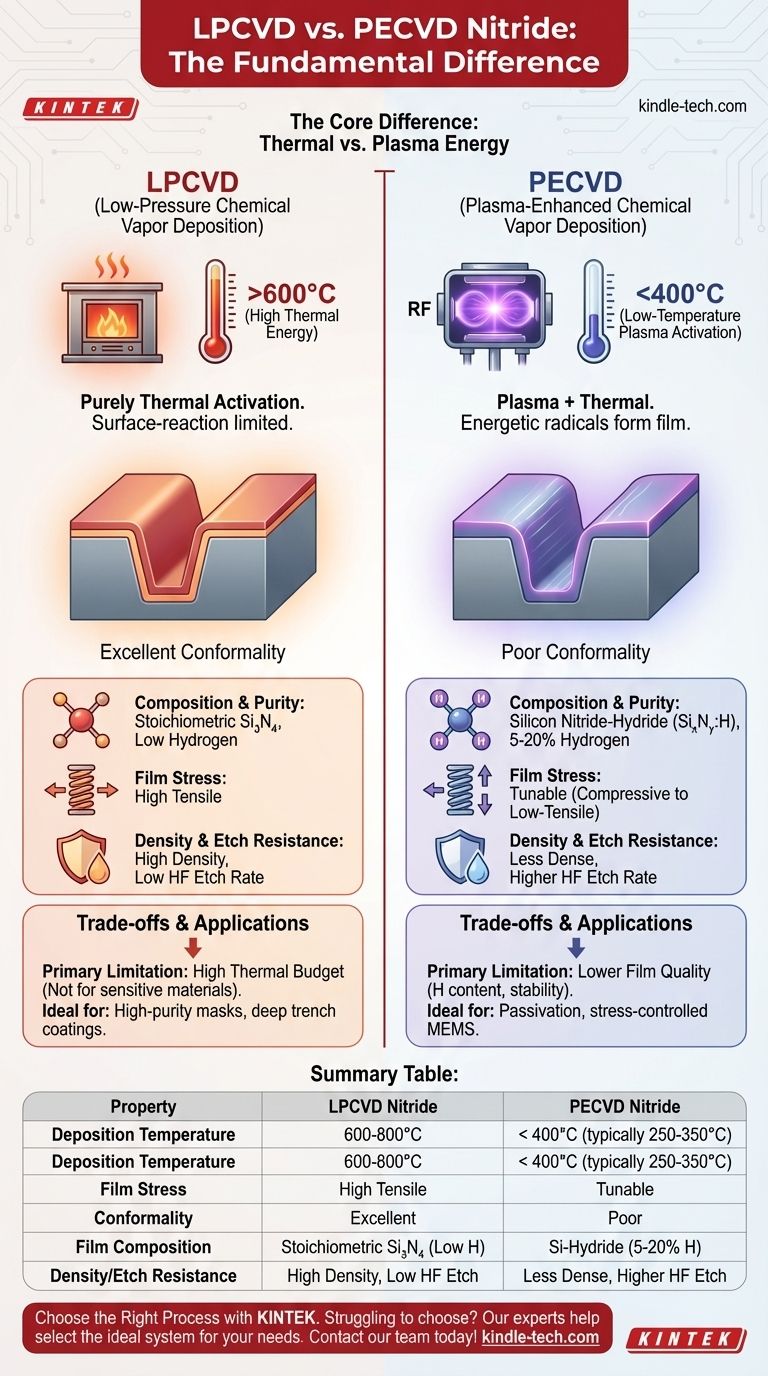

Der Kernunterschied: Thermische vs. Plasmaenergie

Die Methode, mit der die chemische Reaktion mit Energie versorgt wird, bestimmt jeden großen Unterschied zwischen den resultierenden Siliziumnitridfilmen.

LPCVD: Hochtemperatur-thermische Aktivierung

LPCVD-Prozesse verlassen sich ausschließlich auf Wärme, um die chemische Reaktion anzutreiben. Substrate werden in einen Ofen gelegt und auf Temperaturen von oft über 700 °C erhitzt.

Bei diesen hohen Temperaturen haben die Prekursor-Gase (typischerweise Dichlorsilan und Ammoniak) genügend thermische Energie, um auf der Substratoberfläche zu reagieren und einen festen Siliziumnitridfilm zu bilden.

Dieser Prozess ist oberflächenreaktionsbegrenzt, was bedeutet, dass die Abscheidungsrate durch die Reaktion auf der Oberfläche und nicht durch die Geschwindigkeit, mit der Gas dorthin gelangt, gesteuert wird.

PECVD: Niedertemperatur-Plasmaaktivierung

PECVD führt eine dritte Variable ein: Plasma. Ein HF-elektrisches Feld (Radiofrequenz) wird in die Kammer angelegt, das die Prekursor-Gase (typischerweise Silan und Ammoniak oder Stickstoff) ionisiert.

Dieses energiereiche Plasma erzeugt hochreaktive chemische Radikale, die einen Siliziumnitridfilm auf der Substratoberfläche bilden können, ohne hohe Temperaturen zu erfordern.

Da es nicht allein auf thermische Energie angewiesen ist, kann PECVD bei deutlich niedrigeren Temperaturen, oft zwischen 250-350 °C, betrieben werden.

Wie sich dies auf wichtige Filmeigenschaften auswirkt

Der Unterschied im Abscheidungsmechanismus hat direkte und vorhersehbare Konsequenzen für die physikalischen Eigenschaften des Siliziumnitridfilms.

Filmzusammensetzung und Reinheit

LPCVD-Nitrid ist ein sehr reiner, stöchiometrischer Film, der der idealen chemischen Formel (Si₃N₄) sehr nahe kommt. Es hat einen sehr geringen Wasserstoffgehalt.

PECVD-Nitrid ist technisch gesehen ein Siliziumnitrid-Hydrid (SiₓNᵧ:H). Es enthält eine erhebliche Menge Wasserstoff (oft 5-20 %), der als Nebenprodukt der Plasmachemie in den Film eingebaut ist.

Filmspannung

LPCVD-Nitrid ist fast immer stark zugspannend. Diese hohe Spannung ist ein Ergebnis der Hochtemperaturabscheidung und der Materialeigenschaften.

Die Spannung von PECVD-Nitrid ist einstellbar. Durch Anpassen von Prozessparametern wie HF-Leistung, Druck und Gasverhältnissen kann die Spannung des Films von kompressiv bis niedrig-zugspannend eingestellt werden, was ein großer Vorteil für viele Anwendungen ist.

Konformalität (Stufenbedeckung)

LPCVD bietet eine ausgezeichnete, branchenführende Konformalität. Da es sich um einen oberflächenreaktionsbegrenzten Prozess handelt, beschichtet es komplexe Topographien mit hohem Aspektverhältnis gleichmäßig.

PECVD weist im Allgemeinen eine geringe Konformalität auf. Die Abscheidung ist gerichteter oder "Sichtlinien"-orientiert, was zu dickeren Filmen auf Oberflächen und viel dünneren Filmen an Seitenwänden führt.

Dichte und Ätzbeständigkeit

LPCVD erzeugt einen sehr dichten, hochwertigen Film. Diese Dichte macht ihn zu einer ausgezeichneten chemischen Barriere mit einer sehr geringen Nassätzrate in Flusssäure (HF).

PECVD-Filme sind aufgrund ihrer amorphen Struktur und ihres hohen Wasserstoffgehalts weniger dicht. Dies führt zu einer deutlich schnelleren Nassätzrate im Vergleich zu LPCVD-Nitrid.

Die Kompromisse verstehen

Die Wahl einer Abscheidungsmethode erfordert die Anerkennung der inhärenten Einschränkungen jedes Prozesses.

Die primäre Einschränkung von LPCVD: Thermisches Budget

Die hohe Prozesstemperatur von LPCVD ist ihre größte Einschränkung. Sie kann nicht in späteren Fertigungsstufen (Back End of Line) verwendet werden, wenn temperaturempfindliche Materialien, wie z. B. Aluminium-Interconnects, bereits auf dem Wafer vorhanden sind. Die hohe Zugspannung kann auch ein Problem für empfindliche Strukturen wie MEMS sein.

Die primäre Einschränkung von PECVD: Filmqualität

Der in PECVD-Filmen enthaltene Wasserstoff kann eine Belastung sein. Er kann die elektrischen Eigenschaften des Films (z. B. Ladungsfallen) und seine Langzeitstabilität beeinflussen. Die geringere Dichte macht ihn auch zu einer weniger robusten Barriere oder Hartmaske im Vergleich zu LPCVD-Nitrid.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Wahl sollte sich ausschließlich nach den Einschränkungen Ihrer Anwendung und den gewünschten Filmeigenschaften richten.

- Wenn Ihr Hauptaugenmerk auf einer hochreinen, dichten und konformen Masken- oder Dielektrikumschicht für Hochtemperaturprozesse liegt: LPCVD ist die überlegene Wahl aufgrund ihrer Stöchiometrie, geringen Ätzrate und ausgezeichneten Stufenbedeckung.

- Wenn Ihr Hauptaugenmerk auf einer Passivierungsschicht auf einem fertigen Bauteil oder einem spannungsgesteuerten Film für MEMS liegt: PECVD ist die einzig praktikable Option aufgrund ihrer niedrigen Abscheidungstemperatur und einstellbaren Spannung.

- Wenn Sie tiefe Gräben oder komplexe 3D-Strukturen gleichmäßig beschichten müssen: Die ausgezeichnete Konformalität von LPCVD macht es zur Standardwahl, vorausgesetzt, Ihr Gerät hält der Hitze stand.

Letztendlich ermöglicht das Verständnis der Beziehung zwischen dem Abscheidungsmechanismus und den resultierenden Filmeigenschaften Ihnen, das präzise Werkzeug für Ihr technisches Ziel auszuwählen.

Zusammenfassungstabelle:

| Eigenschaft | LPCVD-Nitrid | PECVD-Nitrid |

|---|---|---|

| Abscheidungstemperatur | 600-800 °C | < 400 °C (typischerweise 250-350 °C) |

| Filmspannung | Hohe Zugspannung | Einstellbar (kompressiv bis niedrig-zugspannend) |

| Konformalität | Ausgezeichnet | Gering |

| Filmzusammensetzung | Stöchiometrisches Si₃N₄ (wenig Wasserstoff) | Siliziumnitrid-Hydrid (5-20 % Wasserstoff) |

| Dichte / Ätzbeständigkeit | Hohe Dichte, geringe HF-Ätzrate | Weniger dicht, höhere HF-Ätzrate |

| Primäre Einschränkung | Hohes thermisches Budget | Geringere Filmreinheit/-stabilität |

Haben Sie Schwierigkeiten, den richtigen Nitridabscheidungsprozess für die spezifischen Anforderungen Ihres Labors zu wählen? Die Wahl zwischen LPCVD und PECVD ist entscheidend, um optimale Filmeigenschaften zu erzielen, egal ob Sie hochreine konforme Beschichtungen oder Niedertemperatur-Passivierungsschichten benötigen. KINTEK ist spezialisiert auf die Bereitstellung der präzisen Laborausrüstung und Verbrauchsmaterialien, die für die fortschrittliche Halbleiter- und MEMS-Fertigung erforderlich sind. Unsere Experten können Ihnen helfen, das ideale System auszuwählen, um sicherzustellen, dass Ihre Forschung oder Produktion ihre Ziele hinsichtlich Qualität, Ausbeute und Leistung erreicht.

Lassen Sie uns Ihre Anwendungsanforderungen besprechen – kontaktieren Sie noch heute unser Team für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- 80L Kühlzirkulator Kühlwasserzirkulator für Wasserbadkühlung und Tieftemperatur-Konstanttemperatur-Reaktionsbad

- 5L Kühlumlaufkühler Kühlwasserbad-Umlaufkühler für Tieftemperatur-Konstanttemperatur-Reaktionsbad

- 10L Kühlkreislauf-Wasserbad Niedertemperatur-Konstanttemperatur-Reaktionsbad

Andere fragen auch

- Was ist eine thermisch aktivierte CVD? Der ultimative Leitfaden zur Abscheidung hochwertiger Dünnschichten

- Was ist der Gasphasenabscheidungsprozess? Ein Leitfaden zu PVD- und CVD-Dünnschichtbeschichtungsverfahren

- Was ist der industrielle Einsatz von CVD? Präzisionsdünnschichten für Elektronik, Beschichtungen & medizinische Geräte

- Was ist das Prinzip des RF-Magnetron-Sputterns? Entdecken Sie die fortschrittliche Dünnschichtabscheidung für isolierende Materialien

- Was ist die Gasphasenabscheidungstechnik beim Kristallwachstum? Erreichen Sie unübertroffene Reinheit und Präzision

- Welche Maschine wird zur Herstellung von Diamanten benötigt? HPHT-Presse vs. CVD-Reaktor erklärt

- Was ist der Prozess der physikalischen Abscheidung? Ein Leitfaden zur Beschichtung mit hochreinen Dünnschichten

- Wofür wird die chemische Gasphasenabscheidung verwendet? Herstellung von Hochleistungsdünnschichten für Elektronik und mehr