Auf einer grundlegenden Ebene liegt der Unterschied zwischen Sintern und Schmelzen im Zustand des Materials. Sintern ist ein Prozess, der Wärme und Druck nutzt, um Partikel miteinander zu verschmelzen, ohne das Material von einem Feststoff in eine Flüssigkeit zu verwandeln. Im Gegensatz dazu beinhaltet Schmelzen das Erhitzen eines Materials, bis es eine vollständige Phasenänderung durchläuft und in einen vollständig flüssigen Zustand übergeht.

Die entscheidende Unterscheidung ist, dass Sintern ein Festkörperprozess ist, der hohe Präzision bietet, während Schmelzen ein Flüssigphasenprozess ist, der durch reine thermische Energie angetrieben wird. Dieser einzige Unterschied bestimmt den erforderlichen Energieaufwand, die Kontrolle über das Endprodukt und die Eigenschaften des fertigen Teils.

Der Kernmechanismus: Eine Geschichte zweier Zustände

Die Wahl zwischen diesen beiden thermischen Prozessen verändert grundlegend, wie ein Material geformt wird und welche endgültigen Eigenschaften es haben wird. Der Kernunterschied besteht darin, ob die atomare Struktur des Materials lediglich mobil gemacht oder vollständig aufgebrochen wird.

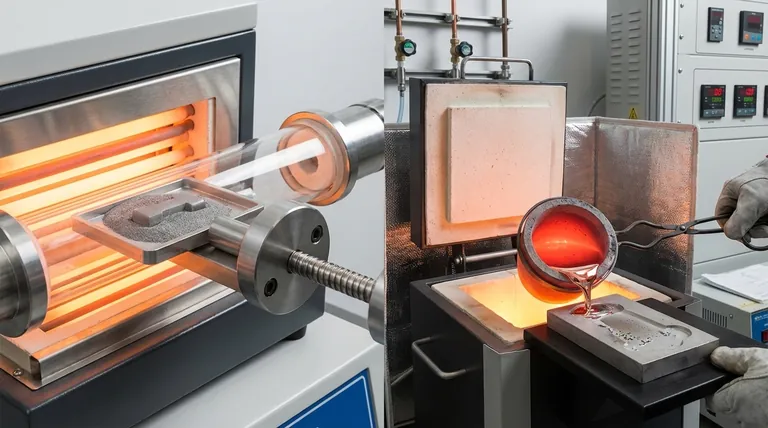

Wie Schmelzen funktioniert

Schmelzen ist ein einfacher Phasenübergang. Ein Material wird auf eine Temperatur über seinem Schmelzpunkt erhitzt, wodurch seine kristalline oder amorphe Struktur vollständig zerfällt.

Das Material wird flüssig, wodurch es gegossen, geformt oder geschweißt werden kann. Der Prozess beruht ausschließlich auf thermischer Energie, um diese vollständige Verflüssigung zu erreichen.

Wie Sintern funktioniert

Sintern ist ein nuancierterer Prozess, der unterhalb des Schmelzpunktes stattfindet. Er beginnt typischerweise mit einem verdichteten Pulver des gewünschten Materials.

Wenn Wärme und Druck angewendet werden, werden Atome an den Kontaktpunkten der Pulverpartikel mobil. Sie diffundieren über die Grenzen hinweg und verschweißen die Partikel effektiv zu einer festen Masse, ohne jemals eine flüssige Phase zu erzeugen.

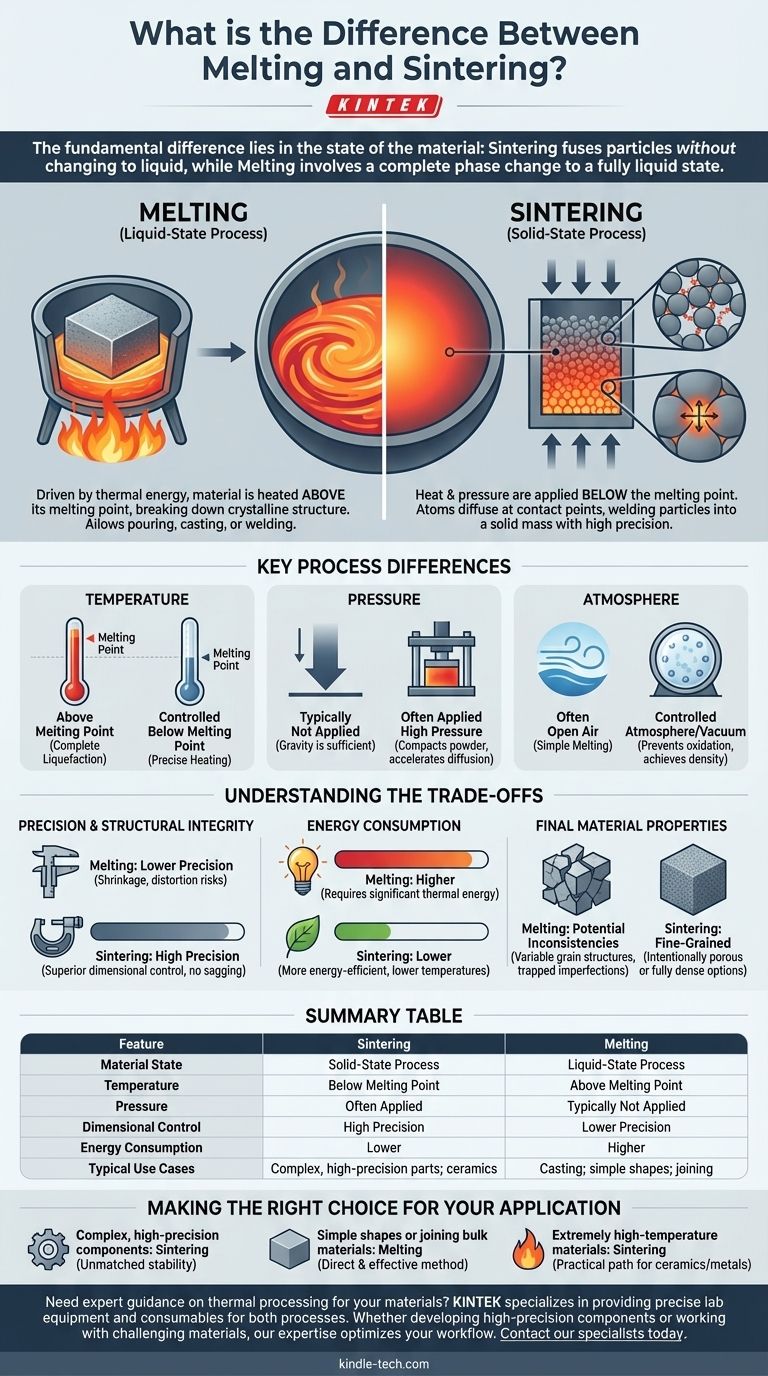

Wichtige Prozessunterschiede

Jenseits des Aggregatzustandes beinhaltet die praktische Ausführung dieser beiden Methoden unterschiedliche Parameter, die einzigartige Kontrollniveaus bieten.

Die entscheidende Rolle der Temperatur

Beim Schmelzen besteht das Ziel darin, den Schmelzpunkt zu überschreiten, um eine vollständige Verflüssigung zu gewährleisten. Die genaue Temperatur ist weniger eine Frage der Präzision als vielmehr der Sicherstellung eines vollständigen Phasenübergangs.

Beim Sintern wird die Temperatur sorgfältig kontrolliert, um knapp unter dem Schmelzpunkt zu bleiben. Selbst leichte Überhitzung kann zu unbeabsichtigtem Teilschmelzen führen, was die Struktur und Maßhaltigkeit des Teils beeinträchtigen kann.

Die Anwendung von Druck

Schmelzen erfordert im Allgemeinen keinen externen Druck; die Schwerkraft ist für Gießprozesse ausreichend.

Sintern hingegen verwendet häufig hohen Druck in Verbindung mit Wärme. Dieser Druck verdichtet das Ausgangspulver, erhöht die Kontaktpunkte zwischen den Partikeln und beschleunigt die atomare Diffusion, die starke Bindungen erzeugt.

Die Notwendigkeit einer kontrollierten Atmosphäre

Während einfaches Schmelzen oft an der Luft erfolgen kann, erfordern viele fortgeschrittene Sinterprozesse eine spezifische Atmosphäre.

Materialien wie Metalle, Carbide oder Nitride werden oft im Vakuum oder unter Gasen wie Wasserstoff oder Stickstoff gesintert. Dies verhindert Oxidation und trägt dazu bei, ein vollständig dichtes, reines Endteil zu erzielen.

Die Kompromisse verstehen

Die Wahl zwischen Sintern und Schmelzen ist eine Entscheidung, die auf technischen Kompromissen basiert. Jeder Prozess zeichnet sich in unterschiedlichen Bereichen aus.

Präzision und strukturelle Integrität

Sintern bietet eine überlegene Maßhaltigkeit. Da das Teil niemals flüssig wird, ist es nicht anfällig für das Absacken, Verformen oder Verziehen, das beim Gießen und Abkühlen auftreten kann.

Schmelzen kann aufgrund von Schrumpfung und inneren Spannungen, die sich beim Abkühlen und Erstarren des flüssigen Materials bilden, zu einer geringeren Maßhaltigkeit führen.

Energieverbrauch

In der Regel ist Sintern ein energieeffizienterer Prozess. Es arbeitet bei niedrigeren Temperaturen und erfordert deutlich weniger thermische Energie als zum Schmelzen des gleichen Materialvolumens benötigt wird.

Endgültige Materialeigenschaften

Sintern ermöglicht eine feinkörnige Kontrolle über die endgültige Mikrostruktur. Es kann verwendet werden, um Teile herzustellen, die absichtlich porös (für Filter) oder vollständig dicht und außergewöhnlich stark sind.

Schmelzen und anschließendes Abkühlen können manchmal zu inkonsistenten Kornstrukturen führen oder Verunreinigungen im erstarrten Material einschließen.

Die richtige Wahl für Ihre Anwendung treffen

Die Entscheidung, Sintern oder Schmelzen zu verwenden, hängt ausschließlich von den Anforderungen Ihres Endprodukts und den verwendeten Materialien ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer, hochpräziser Komponenten liegt: Sintern ist die überlegene Wahl aufgrund seiner unübertroffenen Dimensionsstabilität und Kontrolle über die Mikrostruktur.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einfacher Formen oder dem Verbinden von Schüttgütern liegt: Schmelzen ist eine direkte und effektive Methode, insbesondere wenn komplizierte Endabmessungen weniger kritisch sind.

- Wenn Ihr Hauptaugenmerk auf der Arbeit mit extrem hochtemperaturbeständigen Materialien liegt: Sintern bietet einen praktischen Weg, Teile aus Keramiken oder Metallen zu formen, die schwer oder unmöglich zu gießen sind.

Letztendlich befähigt Sie das Verständnis dieser Unterscheidung – Festkörperfusion versus Flüssigphasenumwandlung – dazu, den Fertigungsprozess auszuwählen, der am besten zu Ihren Designzielen passt.

Zusammenfassungstabelle:

| Merkmal | Sintern | Schmelzen |

|---|---|---|

| Materialzustand | Festkörperprozess | Flüssigphasenprozess |

| Temperatur | Unterhalb des Schmelzpunktes | Oberhalb des Schmelzpunktes |

| Druck | Oft angewendet | Typischerweise nicht angewendet |

| Maßhaltigkeit | Hohe Präzision | Geringere Präzision |

| Energieverbrauch | Niedriger | Höher |

| Typische Anwendungsfälle | Komplexe, hochpräzise Teile; Keramiken | Gießen; einfache Formen; Verbinden |

Benötigen Sie fachkundige Beratung zur thermischen Verarbeitung Ihrer Materialien?

Die Wahl zwischen Sintern und Schmelzen ist entscheidend, um die gewünschten Eigenschaften in Ihrem Endprodukt zu erzielen. KINTEK ist spezialisiert auf die Bereitstellung präziser Laborgeräte und Verbrauchsmaterialien, die für beide Prozesse benötigt werden. Egal, ob Sie hochpräzise Komponenten entwickeln oder mit anspruchsvollen Materialien arbeiten, unsere Expertise kann Ihnen helfen, Ihren Arbeitsablauf für überragende Ergebnisse zu optimieren.

Kontaktieren Sie noch heute unsere Spezialisten, um Ihre spezifische Anwendung zu besprechen und herauszufinden, wie die Lösungen von KINTEK die Fähigkeiten Ihres Labors verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Funkenplasmagesinterter Ofen SPS-Ofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Was ist die Funktion von Quarzrohren und Vakuumversiegelungssystemen? Sichern Sie Ihre Synthese hochreiner fester Lösungen

- Was ist die Hauptfunktion von Quarzrohren bei der Synthese von Halidelektrolyten? Gewährleistung von Reinheit und präziser Stöchiometrie

- Wie stellt ein industrieller Rohröfen die erforderlichen Prozessbedingungen für experimentelle Geräte mit überkritischen Fluiden sicher?

- Warum Quarzrohre und Vakuumversiegelung für Sulfid-Festkörperelektrolyte verwenden? Reinheit & Stöchiometrie sicherstellen

- Wie reinigt man einen Quarzrohr-Ofen? Vermeiden Sie Kontaminationen & Verlängern Sie die Lebensdauer der Rohre