Der grundlegende Unterschied zwischen physikalischer und chemischer Abscheidung liegt darin, wie das Beschichtungsmaterial die Zieloberfläche erreicht. Die Physikalische Gasphasenabscheidung (PVD) beinhaltet die physikalische Übertragung eines Materials von einer Quelle auf das Substrat, im Wesentlichen eine Zustandsänderung von fest zu dampfförmig und zurück zu fest. Im Gegensatz dazu verwendet die Chemische Gasphasenabscheidung (CVD) Vorläufergase, die direkt auf der Oberfläche des Substrats eine chemische Reaktion eingehen, um ein neues, festes Material zu erzeugen.

Obwohl sowohl PVD als auch CVD Methoden zur Auftragung von Dünnschichten sind, ist die Kernunterscheidung einfach: PVD ist ein physikalischer Beschichtungsprozess, ähnlich dem Sprühlackieren mit Atomen, während CVD ein chemischer Wachstumsprozess ist, bei dem der Film durch eine Reaktion auf der Oberfläche selbst aufgebaut wird.

Physikalische Gasphasenabscheidung (PVD) im Detail

PVD umfasst eine Familie von Prozessen, die durch die physikalische Bewegung des Materials definiert sind. Das Quellmaterial wird in einen Dampf umgewandelt, wandert durch eine Vakuum- oder Niederdruckumgebung und kondensiert als feste Schicht auf dem Substrat.

Der Kernmechanismus: Eine Sichtlinienübertragung

Bei allen PVD-Prozessen beginnt das abzuscheidende Material als festes Target (Zielmaterial). Auf dieses Target wird Energie aufgebracht, wodurch Atome oder Moleküle freigesetzt werden, die sich geradlinig bewegen, bis sie auf eine Oberfläche treffen und haften bleiben.

Diese Sichtliniencharakteristik bedeutet, dass PVD hervorragend geeignet ist, um ebene Oberflächen oder Objekte zu beschichten, die leicht gedreht werden können, um alle Seiten der Quelle auszusetzen.

Wichtige PVD-Techniken

Zwei Hauptmethoden werden verwendet, um den Dampf zu erzeugen:

- Verdampfung (Evaporation): Das Quellmaterial wird im Vakuum erhitzt, bis es siedet, wodurch ein Dampf entsteht, der aufsteigt und das Substrat beschichtet. Dies ist ein relativ einfacher und schonender Prozess.

- Sputtern: Ein energiereiches Plasma wird verwendet, um das Quellmaterial (das „Target“) zu bombardieren. Diese energiereiche Kollision schlägt physikalisch Atome vom Target ab, die dann wandern und sich auf dem Substrat abscheiden.

Chemische Gasphasenabscheidung (CVD) verstehen

CVD ist im Grunde ein chemischer Prozess. Anstatt das fertige Filmmaterial physikalisch zu bewegen, transportiert CVD die chemischen Bausteine (Vorläufer) zum Substrat und initiiert eine Reaktion, um den Film direkt vor Ort aufzubauen.

Der Kernmechanismus: Eine oberflächenbasierte Reaktion

Bei einem typischen CVD-Prozess werden ein oder mehrere flüchtige Vorläufergase in eine Reaktionskammer eingeleitet. Das Substrat wird auf eine bestimmte, oft hohe Temperatur erhitzt.

Wenn die Vorläufergase mit dem heißen Substrat in Kontakt kommen, zersetzen sie sich und reagieren miteinander sowie mit der Oberfläche, wodurch der gewünschte feste Film gebildet wird. Überschüssiges Gas und Nebenprodukte werden dann abgesaugt.

Die Bedeutung der konformen Beschichtung

Da die Abscheidung durch ein Gas angetrieben wird, das in jede Ritze und Ecke fließen kann, ist CVD kein Sichtlinienprozess. Es zeichnet sich durch hochgradig konforme Beschichtungen aus, was bedeutet, dass es einen Film gleichmäßiger Dicke über komplexe, dreidimensionale Formen abscheiden kann.

Die Abwägungen verstehen

Die Wahl zwischen PVD und CVD erfordert das Verständnis ihrer unterschiedlichen Vorteile und Einschränkungen, die direkt aus ihren zugrunde liegenden Mechanismen resultieren.

Temperatur und Substratverträglichkeit

CVD erfordert typischerweise sehr hohe Temperaturen (oft >600°C), um die notwendigen chemischen Reaktionen anzutreiben. Dies schränkt seine Verwendung auf Substrate ein, die dieser Hitze standhalten können, ohne zu schmelzen oder sich zu verformen.

PVD-Prozesse laufen im Allgemeinen bei viel niedrigeren Temperaturen ab, wodurch sie für eine größere Vielfalt von Materialien geeignet sind, einschließlich Kunststoffen und wärmeempfindlichen Legierungen.

Filmeigenschaften und Haftung

CVD-Filme werden chemisch auf der Oberfläche gezüchtet, was oft zu ausgezeichneter Haftung und hoher Reinheit führt. Die hohen Temperaturen können auch eine wünschenswerte kristalline Struktur erzeugen.

PVD-Filme, insbesondere aus dem Sputtern, werden mit hoher kinetischer Energie abgeschieden, was sehr dichte, harte und verschleißfeste Beschichtungen erzeugt.

Prozesskomplexität und Materialien

CVD ist auf das Finden geeigneter Vorläufergase angewiesen, die wie gewünscht reagieren, was eine komplexe chemische Herausforderung sein kann. Der Prozess kann auch giftige und korrosive Gase beinhalten.

PVD ist im Prinzip unkomplizierter; wenn Sie ein Target aus dem Material herstellen können, können Sie es wahrscheinlich abscheiden. Dies bietet größere Flexibilität bei der Abscheidung von Legierungen und Verbundwerkstoffen.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für PVD oder CVD wird ausschließlich durch das gewünschte Ergebnis für das Endprodukt bestimmt.

- Wenn Ihr Hauptaugenmerk auf einer harten, verschleißfesten Beschichtung auf einem Metallwerkzeug oder einer metallischen Oberfläche auf Kunststoff liegt: PVD ist aufgrund der niedrigeren Prozesstemperaturen und der ausgezeichneten mechanischen Eigenschaften seiner Filme die klare und kostengünstige Wahl.

- Wenn Ihr Hauptaugenmerk auf einem ultrareinen, hochgradig gleichmäßigen kristallinen Film für Halbleiter oder Optik liegt: CVD ist die überlegene Methode, da der chemische Reaktionsprozess außergewöhnliche Reinheit und konforme Abdeckung liefert.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung einer komplexen Innenfläche oder eines 3D-Teils liegt: Die Nicht-Sichtlinien-Natur von CVD macht es zur einzig gangbaren Option.

Zu verstehen, ob Ihre Anwendung eine physikalische Beschichtung oder einen chemisch gewachsenen Film erfordert, ist der Schlüssel zur Auswahl des richtigen Werkzeugs für Ihre technische Herausforderung.

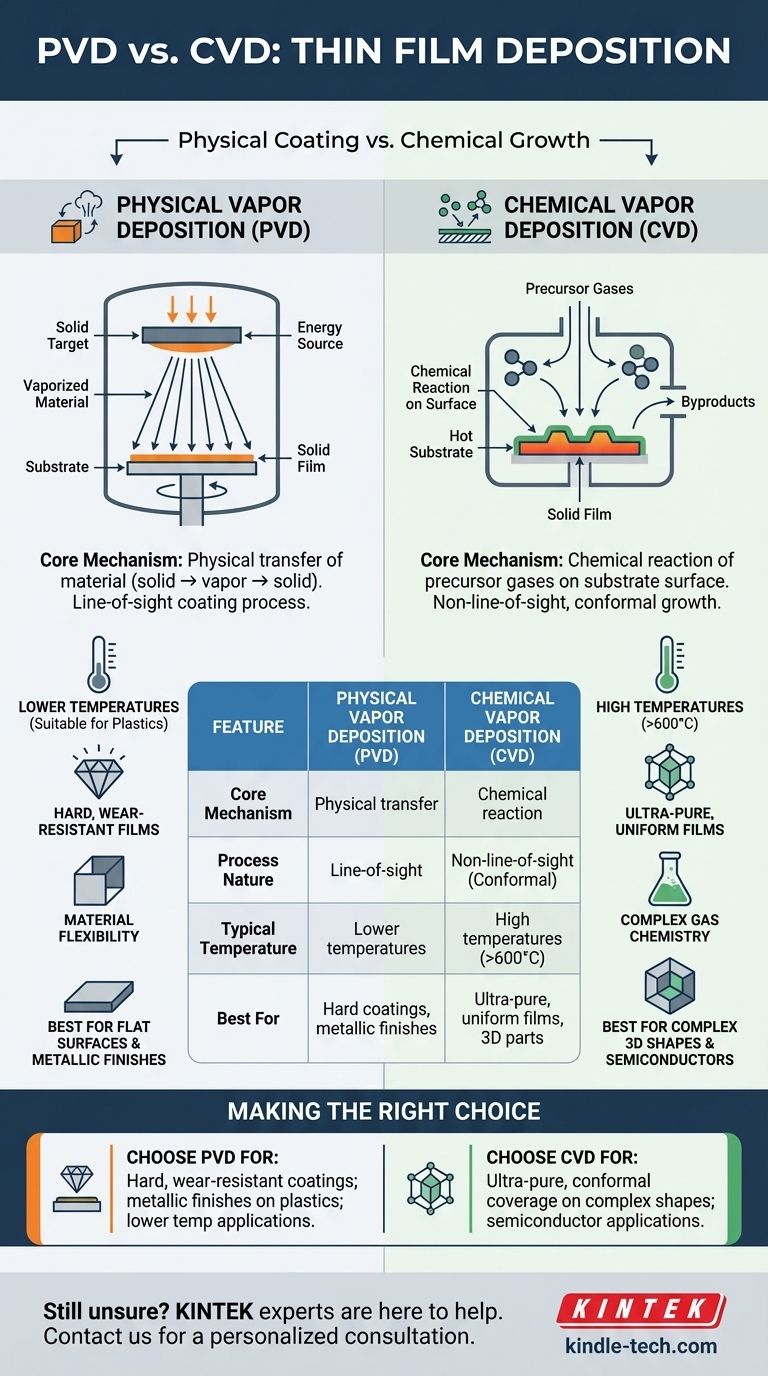

Zusammenfassungstabelle:

| Merkmal | Physikalische Gasphasenabscheidung (PVD) | Chemische Gasphasenabscheidung (CVD) |

|---|---|---|

| Kernmechanismus | Physikalische Übertragung von Material (fest → dampfförmig → fest) | Chemische Reaktion von Vorläufergasen auf der Substratoberfläche |

| Prozessnatur | Sichtlinienbeschichtung | Nicht-Sichtlinien-, konformes Wachstum |

| Typische Temperatur | Niedrigere Temperaturen (geeignet für Kunststoffe) | Hohe Temperaturen (>600°C) |

| Am besten geeignet für | Harte, verschleißfeste Beschichtungen; metallische Oberflächen | Ultrareine, gleichmäßige Filme; komplexe 3D-Formen |

| Hauptvorteil | Ausgezeichnet für ebene Oberflächen; große Materialflexibilität | Außergewöhnliche Schichtabdeckung und Filmreinheit |

Sie sind sich immer noch nicht sicher, ob PVD oder CVD für Ihre spezifische Anwendung geeignet ist? Die Experten von KINTEK helfen Ihnen gerne weiter.

KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien für alle Ihre Anforderungen an die Dünnschichtabscheidung. Wir können Ihnen helfen, die perfekte Technologie auszuwählen, um die Filmergebnisse, die Haftung und die Abdeckung zu erzielen, die Ihr Projekt erfordert.

Kontaktieren Sie noch heute unsere Spezialisten für eine persönliche Beratung und lassen Sie uns Ihnen helfen, Ihren Abscheidungsprozess zu optimieren.

Nehmen Sie jetzt Kontakt mit unserem Team auf!

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung

- Was sind Abscheidungsmethoden? Ein Leitfaden zu PVD- und CVD-Dünnschichttechniken

- Was ist PECVD in der Halbleiterfertigung? Ermöglicht Niedertemperatur-Dünnschichtabscheidung für ICs

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung