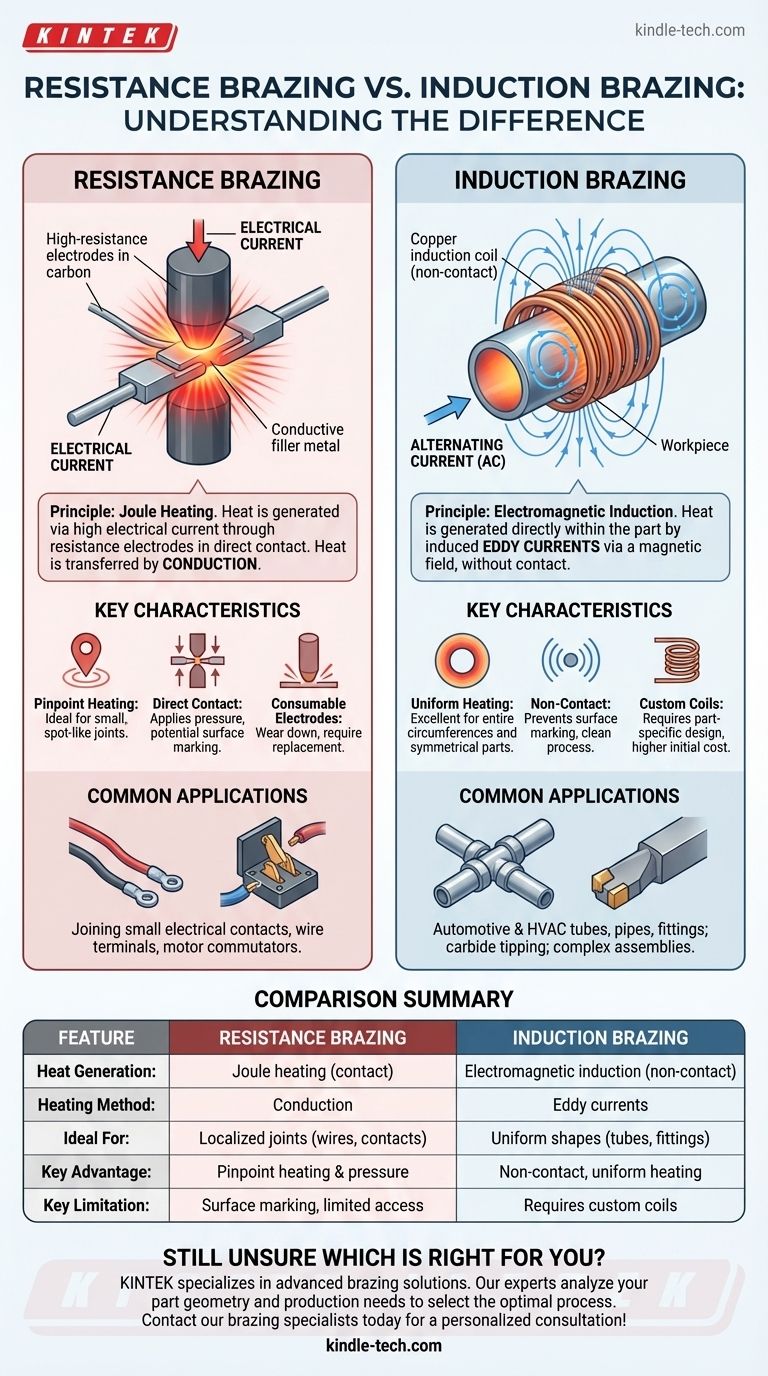

Im Grunde genommen liegt der Unterschied zwischen Widerstandslöten und Induktionslöten in der Art und Weise, wie sie Wärme erzeugen. Beim Widerstandslöten wird die Lötstelle erwärmt, indem ein elektrischer Strom durch hochohmige Elektroden geleitet wird, die direkten Kontakt mit dem Werkstück haben. Im Gegensatz dazu verwendet das Induktionslöten eine berührungslose Methode, bei der das Teil direkt erwärmt wird, indem durch ein Magnetfeld elektrische Ströme darin induziert werden.

Bei der Wahl zwischen diesen beiden fortschrittlichen Lötverfahren geht es nicht darum, welches „besser“ ist, sondern welches für die Geometrie Ihres Teils und Ihre Produktionsanforderungen besser geeignet ist. Das Widerstandslöten ist ideal für lokalisierte, punktförmige Verbindungen, während das Induktionslöten überlegen ist, um gleichmäßige Formen und vollständige Verbindungsumfänge ohne Kontakt zu erwärmen.

Das Prinzip der Wärmeerzeugung

Um den richtigen Prozess auszuwählen, müssen Sie zunächst die grundlegende Physik verstehen, die hinter der Wärmeerzeugung steckt. Die Methode der Wärmeerzeugung bestimmt alles, von der Zykluszeit bis zu den Werkzeugkosten.

Wie Widerstandslöten funktioniert

Das Widerstandslöten basiert auf dem Prinzip der Jouleschen Wärme. Ein hoher elektrischer Strom wird durch Elektroden geleitet, die typischerweise aus Kohlenstoff oder Molybdän bestehen und die zu verbindenden Teile umklammern.

Diese Elektroden weisen einen hohen elektrischen Widerstand auf, wodurch sie sich intensiv erhitzen. Diese Wärme wird dann hauptsächlich durch Wärmeleitung auf das Werkstück und die Lötlegierung übertragen, wodurch das Füllmetall schmilzt.

Die Wärme ist stark auf die Stellen lokalisiert, an denen die Elektroden Kontakt herstellen.

Wie Induktionslöten funktioniert

Das Induktionslöten verwendet elektromagnetische Induktion. Ein Wechselstrom (AC) wird durch eine präzise geformte Kupferspule geleitet, die ein starkes, oszillierendes Magnetfeld erzeugt.

Wenn das Werkstück in dieses Feld gebracht wird (ohne die Spule zu berühren), induziert das Feld zirkulierende elektrische Ströme, sogenannte Wirbelströme, im Teil selbst. Der eigene elektrische Widerstand des Teils bewirkt, dass es sich schnell und gleichmäßig von innen erwärmt.

Vergleich der wichtigsten Prozesseigenschaften

Die unterschiedlichen Heizprinzipien führen zu unterschiedlichen Prozesseigenschaften, die jeweils Vorteile für spezifische Anwendungen bieten.

Wärmeanwendung und -steuerung

Das Widerstandslöten sorgt für eine punktgenaue Erwärmung direkt an den Kontaktstellen der Elektroden. Dies ist ausgezeichnet für kleine Komponenten, kann aber bei größeren Verbindungen zu ungleichmäßiger Erwärmung führen.

Die Induktionserwärmung wird durch die Form der Spule bestimmt. Sie eignet sich hervorragend zum Erwärmen ganzer Umfänge, wie z. B. eines Rohrs in einem Fitting, mit außergewöhnlicher Gleichmäßigkeit und Wiederholbarkeit. Der Prozess ist berührungslos, was verhindert, dass die Teileoberfläche markiert wird.

Geschwindigkeit und Zykluszeiten

Beide Methoden sind extrem schnell und gut für die Automatisierung geeignet. Ein typischer Zyklus kann in wenigen Sekunden abgeschlossen sein.

Das Induktionslöten ist oft schneller beim Erwärmen eines gesamten Verbindungsbereichs, während das Widerstandslöten bei winzigen, punktförmigen Verbindungen, bei denen die Elektroden fast augenblicklich klemmen und heizen können, schneller sein kann.

Ausrüstung und Werkzeuge

Das Widerstandslöten erfordert ein Netzteil und einen Satz Verbrauchselektroden. Diese Elektroden verschleißen mit der Zeit und müssen ersetzt werden, und ihre Form ist entscheidend für die Verbindungsqualität.

Das Induktionslöten erfordert ein Netzteil und eine individuell gestaltete Induktionsspule für jede spezifische Teilegeometrie. Obwohl Spulen langlebig sind, können die anfängliche Konstruktion und Fertigung eine erhebliche Investition in Werkzeuge darstellen.

Verständnis der Kompromisse und Anwendungen

Keine der Methoden ist eine universelle Lösung. Die Geometrie Ihres Teils und die Art Ihrer Produktionslinie leiten Ihre Entscheidung.

Häufige Anwendungen für das Widerstandslöten

Diese Methode ist die erste Wahl für das Verbinden kleiner, leitfähiger Komponenten in großen Mengen.

Klassische Beispiele sind das Anschließen von Drähten an Klemmen, das Verbinden elektrischer Kontakte in Schaltern und Relais sowie das Löten von Segmenten an Motorankern. Die Fähigkeit, gleichzeitig Wärme und Druck anzuwenden, ist ein wesentlicher Vorteil.

Häufige Anwendungen für das Induktionslöten

Das Induktionslöten ist dominant, wenn Verbindungsintegrität, Geschwindigkeit und kosmetische Erscheinung entscheidend sind, insbesondere bei symmetrischen Teilen.

Es wird häufig in der Automobil- und HLK-Industrie zum Löten von Rohren, Leitungen und Fittings eingesetzt. Es wird auch zum Hartmetallbestücken von Schneidwerkzeugen und zum Verbinden komplexer Baugruppen verwendet, bei denen eine gleichmäßige Erwärmung unerlässlich ist.

Zu berücksichtigende Haupteinschränkungen

Die Haupteinschränkung des Widerstandslötens ist seine Abhängigkeit vom physischen Kontakt, der Oberflächen beschädigen kann und den Zugang zu Verbindungen einschränkt. Es ist auch weniger effektiv für die gleichmäßige Erwärmung großer oder ungleichmäßiger Bereiche.

Der Hauptnachteil des Induktionslötens ist die Notwendigkeit von teilsspezifischen Spulen. Eine Änderung des Teiledesigns erfordert eine neue Spule, was Kosten und Vorlaufzeit erhöht und es für die Produktion mit geringem Volumen oder stark variierenden Teilen weniger flexibel macht.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der optimalen Methode erfordert die Abstimmung der Prozessfähigkeiten mit Ihrem spezifischen Fertigungsziel.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion kleiner elektrischer Kontakte oder Kabelklemmen liegt: Das Widerstandslöten bietet unübertroffene Effizienz und Präzision für diese spezifischen Verbindungstypen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung sauberer, fester und wiederholbarer Verbindungen an rohrförmigen oder symmetrischen Teilen liegt: Das Induktionslöten bietet überlegene Kontrolle, Geschwindigkeit und Qualität für diese Geometrien.

- Wenn Ihr Hauptaugenmerk darauf liegt, Oberflächenmarkierungen zu vermeiden und gleichzeitig einen präzisen Bereich zu erwärmen: Die berührungslose Natur des Induktionslötens macht es zur klaren Wahl.

Indem Sie verstehen, wie jeder Prozess Wärme erzeugt, können Sie zuversichtlich die Methode auswählen, die die zuverlässigste und kostengünstigste Lösung für Ihr Produkt bietet.

Zusammenfassungstabelle:

| Merkmal | Widerstandslöten | Induktionslöten |

|---|---|---|

| Wärmeerzeugung | Joulesche Wärme durch Elektrodenkontakt | Elektromagnetische Induktion (berührungslos) |

| Heizmethode | Wärmeleitung von Elektroden | Wirbelströme im Teil |

| Ideal für | Lokalisierte, punktförmige Verbindungen (z. B. Drähte, Kontakte) | Gleichmäßige Formen & vollständige Verbindungsumfänge (z. B. Rohre, Fittings) |

| Hauptvorteil | Punktgenaue Erwärmung, übt Druck aus | Berührungslos, gleichmäßige Erwärmung, ausgezeichnete Wiederholbarkeit |

| Haupteinschränkung | Oberflächenmarkierung, weniger effektiv für große Flächen | Erfordert eine kundenspezifische Spule für jede Teilegeometrie |

Sie sind sich immer noch nicht sicher, welche Lötmethode für Ihre Anwendung die richtige ist?

KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Lötlösungen und Laborgeräte. Unsere Experten helfen Ihnen bei der Analyse Ihrer Teilegeometrie und Produktionsanforderungen, um den optimalen Prozess auszuwählen und so starke, zuverlässige Verbindungen und maximale Effizienz zu gewährleisten.

Kontaktieren Sie noch heute unsere Löt-Spezialisten für eine persönliche Beratung!

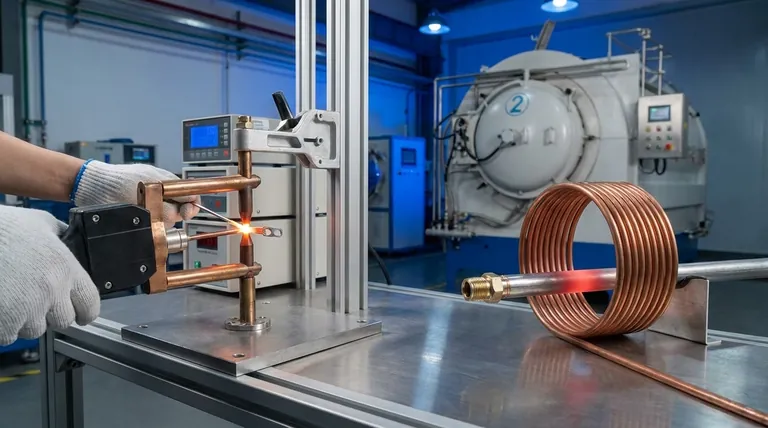

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

Andere fragen auch

- Was sind einige Anwendungen des Hartlötens? Verbinden Sie ungleiche Metalle mit starken, dichten Verbindungen

- Welche Vorteile bietet das Hartlöten gegenüber dem Auftragslöten? Erzielen Sie stärkere, sauberere und wiederholbare Verbindungen

- Was kostet ein Vakuumlötofen? Ein Leitfaden zu Schlüsselfaktoren und Investitionsstrategie

- Warum sollte man Löten statt Schweißen? Erhalt der Materialintegrität und Verbindung ungleicher Metalle

- Warum sollte man Hartlöten anstelle von Löten wählen? Wegen überlegener Verbindungsfestigkeit und Hochtemperaturbeständigkeit