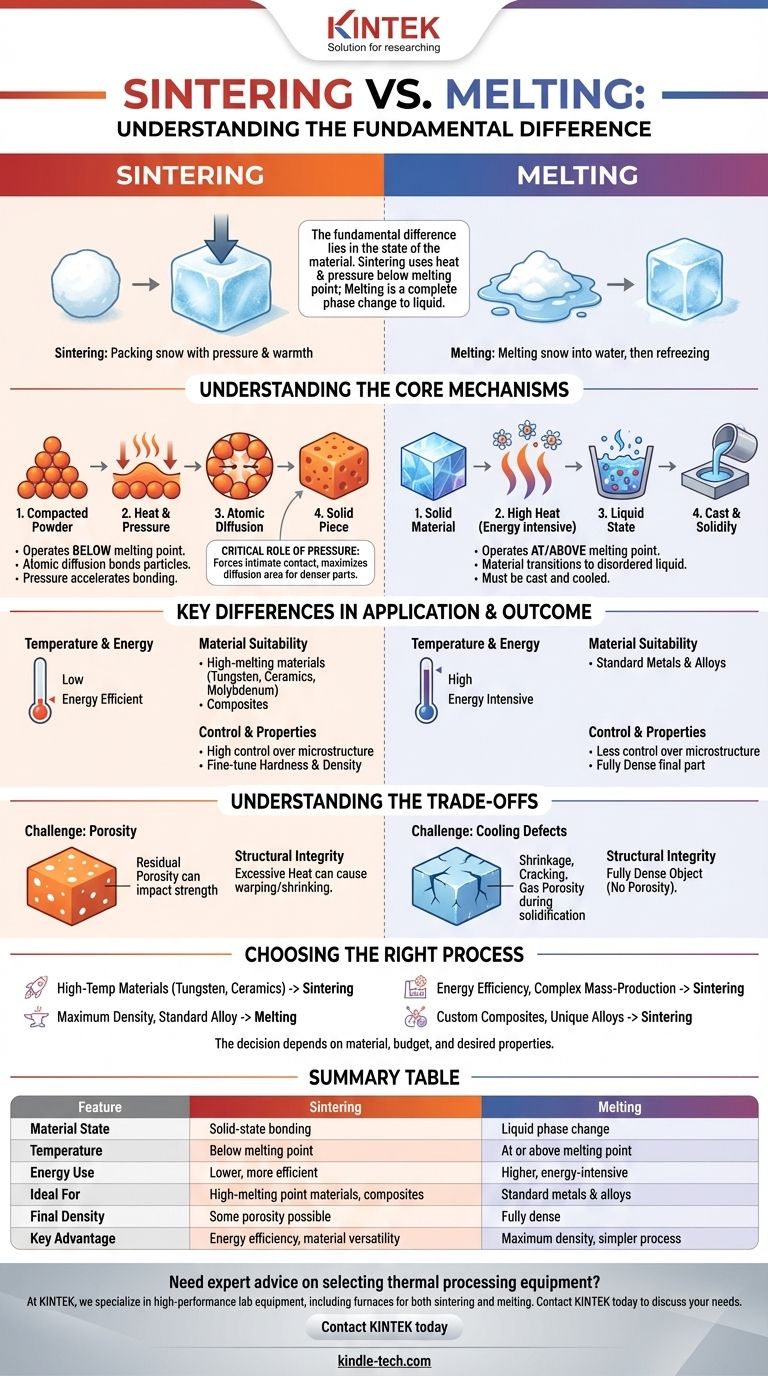

Der grundlegende Unterschied zwischen Sintern und Schmelzen liegt im Zustand des Materials während des Prozesses. Schmelzen ist ein vollständiger Phasenübergang, bei dem ein Material erhitzt wird, bis es von einem Feststoff in eine Flüssigkeit übergeht. Sintern hingegen verwendet eine Kombination aus Wärme und Druck, um Materialpartikel auf molekularer Ebene zu verbinden, ohne jemals den flüssigen Zustand zu erreichen.

Stellen Sie es sich so vor: Schmelzen ist wie die Herstellung eines einzelnen, festen Eiswürfels, indem man einen Schneehaufen schmilzt und wieder einfriert. Sintern ist wie das Verdichten dieses Schnees zu einem dichten, festen Block durch Anwendung immensen Drucks und gerade genug Wärme, um die einzelnen Schneeflocken dort zu verschmelzen, wo sie sich berühren.

Die Kernmechanismen verstehen

Um die praktischen Auswirkungen dieser beiden Prozesse zu verstehen, ist es unerlässlich zu wissen, wie jeder einzelne grundlegend funktioniert, um einen festen Gegenstand aus einem Basismaterial zu erzeugen.

Wie Schmelzen funktioniert

Schmelzen beruht ausschließlich auf thermischer Energie. Wenn Sie ein Material erhitzen, vibrieren seine Atome intensiver, bis sie sich von ihrer festen, kristallinen Struktur lösen.

Das Material geht in einen ungeordneten flüssigen Zustand über. Um ein fertiges Teil zu formen, muss diese Flüssigkeit dann in eine Form gegossen und abgekühlt werden, damit sie wieder erstarrt.

Wie Sintern funktioniert

Sintern arbeitet bei Temperaturen unterhalb des Schmelzpunktes des Materials. Der Prozess beginnt mit einem verdichteten Pulver des gewünschten Materials.

Wärme liefert die Energie für ein Phänomen namens Atomdiffusion. Atome einzelner Partikel wandern über die Grenzen zu den benachbarten Partikeln, wodurch starke metallische Bindungen entstehen und das Pulver zu einem kohärenten, festen Stück verschmilzt.

Die entscheidende Rolle des Drucks

Während Wärme die Atomdiffusion antreibt, ist Druck oft ein entscheidender Katalysator beim Sintern.

Das Anlegen von externem Druck zwingt die Materialpartikel in engen Kontakt. Dies maximiert die Oberfläche, auf der Diffusion stattfinden kann, beschleunigt den Bindungsprozess und trägt dazu bei, ein dichteres Endteil zu erzeugen.

Hauptunterschiede in Anwendung und Ergebnis

Die Unterscheidung zwischen einem Festkörperprozess (Sintern) und einem Flüssigphasenprozess (Schmelzen) führt zu erheblichen Unterschieden im Energieverbrauch, in der Materialverträglichkeit und in den Eigenschaften des Endprodukts.

Temperatur und Energieverbrauch

Schmelzen ist ein energieintensiver Prozess. Es erfordert das Erhitzen eines Materials nicht nur bis zu seinem Schmelzpunkt, sondern auch die Bereitstellung der zusätzlichen Energie (latente Schmelzwärme), die für den Phasenübergang benötigt wird.

Sintern ist deutlich energieeffizienter. Durch den Betrieb bei niedrigeren Temperaturen verbraucht es weit weniger Energie, was es für viele industrielle Anwendungen zu einer wirtschaftlicheren Wahl macht.

Materialeignung

Schmelzen ist für viele Standardmetalle und -legierungen unkompliziert. Es wird jedoch unpraktisch oder extrem teuer für Materialien mit außergewöhnlich hohen Schmelzpunkten.

Sintern zeichnet sich in diesem Bereich aus. Es ist die bevorzugte Methode zur Herstellung von Teilen aus Materialien wie Wolfram, Molybdän und fortgeschrittenen Keramiken, die zu schwierig zu schmelzen sind. Es ermöglicht auch die Herstellung einzigartiger Verbundwerkstoffe durch die Kombination von Pulvern verschiedener Materialien.

Kontrolle und Endprodukteigenschaften

Der Sinterprozess bietet ein hohes Maß an Kontrolle über die Mikrostruktur des Endteils. Durch sorgfältiges Management von Temperatur, Druck und Zeit können Hersteller Eigenschaften wie Härte und Dichte feinabstimmen.

Schmelzen und Gießen erzeugen ein vollständig dichtes Teil, bieten aber weniger Kontrolle über die feinkörnige Mikrostruktur, die während der Abkühl- und Erstarrungsphase gebildet wird.

Die Kompromisse verstehen

Keiner der Prozesse ist universell überlegen. Die optimale Wahl hängt davon ab, die inhärenten Vor- und Nachteile jeder Methode abzuwägen.

Die Herausforderung der Porosität

Sintern hinterlässt fast immer einen gewissen Grad an Restporosität im Endteil. Diese mikroskopischen Hohlräume zwischen den ursprünglichen Pulverpartikeln können die Gesamtfestigkeit und Dichte beeinträchtigen.

Schmelzen erzeugt von Natur aus ein vollständig dichtes Objekt, da das flüssige Material vor dem Erstarren alle verfügbaren Räume in einer Form ausfüllt.

Strukturelle Integrität

Übermäßige Hitze während des Sinterns ist ein kritischer Fehlerpunkt. Wenn die Temperatur zu hoch wird und sich dem Schmelzpunkt nähert, kann dies dazu führen, dass sich das Teil verzieht, ungleichmäßig schrumpft oder seine beabsichtigte Form verliert.

Unvollkommenheiten in geschmolzenen Teilen treten typischerweise während des Abkühlens auf. Probleme wie Schwindung, Rissbildung oder Gasporosität können auftreten, wenn das flüssige Metall erstarrt.

Prozesskomplexität

Obwohl konzeptionell einfach, kann Hochleistungssintern ein komplexer Prozess sein. Es erfordert eine präzise Kontrolle über die Ofenatmosphäre, Temperaturrampen und Druckanwendung, um konsistente Ergebnisse zu erzielen.

Schmelzen ist oft ein einfacherer, direkterer Prozess, kann aber eine erhebliche Nachbearbeitung (wie Bearbeitung) erfordern, um die endgültige gewünschte Form und Oberflächengüte zu erreichen.

Den richtigen Prozess für Ihr Ziel wählen

Die Entscheidung, Sintern oder Schmelzen zu verwenden, hängt vollständig von Ihrem Material, Ihrem Budget und den gewünschten Eigenschaften des Endbauteils ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Teilen aus Hochtemperaturmaterialien wie Wolfram oder Keramik liegt: Sintern ist die praktische und oft einzig praktikable Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Dichte und einer nicht-porösen Struktur für eine Standardlegierung liegt: Schmelzen und Gießen ist im Allgemeinen der direktere Weg.

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz und der Massenproduktion komplexer, endkonturnaher Teile liegt: Sintern, ein Eckpfeiler der Pulvermetallurgie, bietet erhebliche Kostenvorteile.

- Wenn Ihr Hauptaugenmerk auf der Herstellung kundenspezifischer Metallmatrix-Verbundwerkstoffe oder einzigartiger Legierungen liegt: Sintern ermöglicht es Ihnen, Materialien zu kombinieren, die im flüssigen Zustand nicht gemischt werden könnten.

Letztendlich ist das Verständnis, dass Schmelzen aus einer Flüssigkeit und Sintern aus einem Feststoff aufbaut, der Schlüssel zu einer fundierten Fertigungsentscheidung.

Zusammenfassungstabelle:

| Merkmal | Sintern | Schmelzen |

|---|---|---|

| Materialzustand | Festkörperbindung | Flüssigphasenübergang |

| Temperatur | Unterhalb des Schmelzpunktes | Am oder über dem Schmelzpunkt |

| Energieverbrauch | Niedriger, effizienter | Höher, energieintensiv |

| Ideal für | Hochschmelzende Materialien (Wolfram, Keramiken), Verbundwerkstoffe | Standardmetalle und -legierungen |

| Enddichte | Einige Porosität möglich | Vollständig dicht |

| Hauptvorteil | Energieeffizienz, Materialvielseitigkeit | Maximale Dichte, einfacherer Prozess für Standardmetalle |

Benötigen Sie fachkundige Beratung bei der Auswahl der richtigen thermischen Verarbeitungsgeräte für Ihr Labor?

Bei KINTEK sind wir spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Öfen für Sinter- und Schmelzanwendungen. Egal, ob Sie mit fortschrittlichen Keramiken, Hochtemperaturmetallen oder Standardlegierungen arbeiten, unsere Lösungen sind auf Präzision, Effizienz und Zuverlässigkeit ausgelegt.

Lassen Sie sich von unseren Experten helfen, Ihren Prozess für überragende Ergebnisse zu optimieren. Kontaktieren Sie KINTEK noch heute, um Ihre spezifischen Anforderungen zu besprechen und zu entdecken, wie unsere Geräte die Fähigkeiten Ihres Labors verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Funkenplasmagesinterter Ofen SPS-Ofen

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

Andere fragen auch

- Welche Faktoren beeinflussen die Schrumpfung beim Sintern? Maßhaltigkeit bei Präzisionsteilen kontrollieren

- Warum ist das Sintern in Anwesenheit einer flüssigen Phase einfacher? Schnelleres, dichteres Sintern bei niedrigeren Temperaturen ermöglichen

- Was ist eine Sinterreaktion? Pulver ohne Schmelzen in dichte Feststoffe umwandeln

- Nutzt Sintern Diffusion? Der atomare Mechanismus zum Aufbau stärkerer Materialien

- Wie erleichtert ein Hochvakuum-Sintern bei hohen Temperaturen die Nachbehandlung von Zirkonoxid-Beschichtungen?