Der grundlegende Unterschied zwischen Sintern und Schmelzen liegt im Aggregatzustand des Materials. Schmelzen ist ein Phasenübergang, der einen Feststoff durch Erhitzen über seinen Schmelzpunkt vollständig in eine Flüssigkeit umwandelt. Sintern hingegen ist eine Wärmebehandlung, bei der ein verdichtetes Pulver auf eine Temperatur unter seinem Schmelzpunkt erhitzt wird, wodurch die Partikel miteinander verschmelzen, ohne jemals vollständig flüssig zu werden.

Obwohl beide Prozesse Wärme zur Formung eines festen Objekts nutzen, beruht das Schmelzen auf einem vollständigen Zustandswechsel von fest zu flüssig. Das Sintern ist ein subtilerer Festkörperprozess, der atomare Diffusion zur Bindung der Partikel nutzt und so die Herstellung von Materialien ermöglicht, die schwer oder unmöglich zu schmelzen sind.

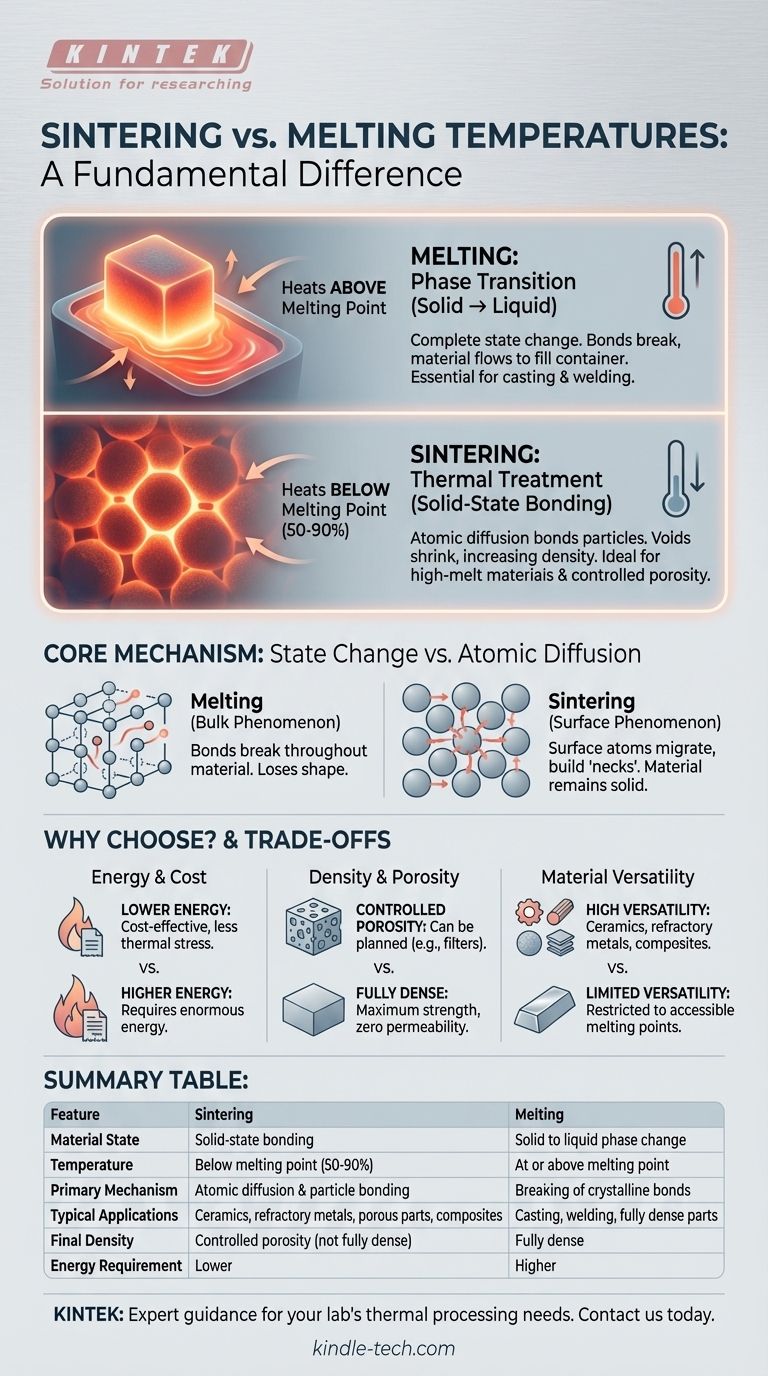

Der Kernmechanismus: Zustandsänderung vs. Atomare Diffusion

Auf mikroskopischer Ebene beruhen diese beiden Prozesse auf völlig unterschiedlichen Prinzipien. Das Verständnis dieser Unterscheidung ist der Schlüssel zur Auswahl der richtigen Fertigungstechnik.

Was passiert beim Schmelzen?

Schmelzen ist ein Massenphänomen. Wenn ein Material seine spezifische Schmelztemperatur erreicht, reicht die thermische Energie aus, um die geordneten, kristallinen Bindungen aufzubrechen, die seine Atome in einem festen Gitter festhalten.

Das gesamte Material durchläuft einen Phasenübergang von fest zu flüssig. Es verliert seine Form und fließt, um den Behälter auszufüllen, in dem es sich befindet – ein Prozess, der für das Gießen und Schweißen unerlässlich ist.

Wie funktioniert das Sintern?

Sintern ist ein Oberflächenphänomen, das durch atomare Diffusion angetrieben wird. Ein verdichtetes Pulver wird auf eine Sintertemperatur erhitzt, die typischerweise 50–90 % des absoluten Schmelzpunktes des Materials beträgt.

Bei dieser erhöhten Temperatur werden die Atome an den Oberflächen der einzelnen Pulverpartikel stark angeregt. Dies ermöglicht es ihnen, über die Grenzen zwischen den Partikeln zu wandern und effektiv „Hälse“ oder Brücken zu bilden, die die Partikel miteinander verschweißen.

Das Material als Ganzes verflüssigt sich nie. Stattdessen schrumpfen die Hohlräume zwischen den Partikeln allmählich, wodurch die Dichte und Festigkeit des Endteils zunimmt.

Warum den einen Prozess dem anderen vorziehen?

Die Wahl zwischen Sintern und Schmelzen hängt nicht davon ab, welcher Prozess „besser“ ist, sondern welcher das richtige Werkzeug für ein bestimmtes Material und eine bestimmte Anwendung ist.

Wann Sintern die überlegene Wahl ist

Sintern ist unverzichtbar für Materialien mit extrem hohen Schmelzpunkten, wie Keramiken, Wolfram und Molybdän. Das Schmelzen dieser Materialien erfordert enorme Energie und spezielle Ausrüstung.

Es ist auch das bevorzugte Verfahren zur Herstellung von Teilen mit kontrollierter Porosität, wie z. B. Filtern oder selbstschmierenden Lagern. Da der Prozess mit Partikeln beginnt, kann die endgültige Dichte präzise gesteuert werden.

Schließlich ermöglicht das Sintern die Herstellung von Metallmatrixverbundwerkstoffen durch Mischen von Pulvern unterschiedlicher Materialien (z. B. ein Metall und eine Keramik), die aufgrund stark unterschiedlicher Schmelzpunkte nicht durch Schmelzen kombiniert werden könnten.

Wann Schmelzen notwendig ist

Schmelzen ist der erforderliche Prozess für das traditionelle Gießen. Um ein vollständig dichtes Teil durch Eingießen von Material in eine Form herzustellen, muss das Material in einem vollständig flüssigen Zustand sein, um jedes Detail der Kavität auszufüllen.

Es ist auch die Grundlage für die meisten Schweißverfahren, bei denen ein lokalisierter Schmelzbad verwendet wird, um zwei Komponenten miteinander zu verbinden, wodurch beim Abkühlen eine nahtlose, vollständig dichte Verbindung entsteht.

Die Abwägungen verstehen

Jeder Prozess bringt einen bestimmten Satz von Vorteilen und Einschränkungen mit sich, die sich direkt auf Kosten, Leistung und Materialauswahl auswirken.

Energie und Kosten

Sintern erfordert fast immer weniger Energie als Schmelzen. Der Betrieb bei niedrigerer Temperatur führt direkt zu geringeren Energiekosten und weniger thermischer Belastung der Geräte, was oft zu einem kostengünstigeren Prozess führt.

Endteil-Dichte und Porosität

Schmelzen erzeugt von Natur aus ein vollständig dichtes Teil (vorausgesetzt, beim Abkühlen wird kein Gas eingeschlossen). Dies ist ideal für Anwendungen, die maximale Festigkeit und keine Permeabilität erfordern.

Sinterteile weisen im Gegensatz dazu fast immer ein gewisses Maß an Restporosität auf. Obwohl dies ein geplantes Merkmal sein kann, kann es auch ein Punkt mechanischer Schwäche sein, wenn es nicht richtig kontrolliert wird.

Materialvielfalt

Das Sintern eröffnet die Möglichkeit der Verarbeitung einer breiten Palette von hochschmelzenden Metallen und Keramiken, deren Schmelzen unpraktisch ist. Seine Fähigkeit, unterschiedliche Materialien zu Verbundwerkstoffen zu kombinieren, ist ein einzigartiger Vorteil.

Das Schmelzen ist im Allgemeinen auf Materialien mit zugänglicheren Schmelzpunkten beschränkt und kann nicht zur Herstellung von Verbundwerkstoffen aus Materialien verwendet werden, die sich in einem flüssigen Zustand nicht vermischen.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen thermischen Prozesses hängt vollständig von Ihren Materialbeschränkungen und den gewünschten Eigenschaften der Endkomponente ab.

- Wenn Ihr Hauptaugenmerk darauf liegt, ein vollständig dichtes, porenfreies Teil aus einer herkömmlichen Metalllegierung herzustellen: Das Schmelzen durch Gießen oder Schweißen ist die direkteste und zuverlässigste Methode.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Hochtemperaturkeramiken oder hochschmelzenden Metallen wie Wolfram liegt: Sintern ist der praktischere, energieeffizientere und oft einzig gangbare Herstellungsprozess.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einer Komponente mit spezifischen Eigenschaften wie kontrollierter Porosität oder einer Verbundstruktur liegt: Sintern bietet einzigartige Fähigkeiten, die das Schmelzen nicht replizieren kann.

Letztendlich erfordert die Wahl zwischen diesen Prozessen ein klares Verständnis Ihres Endziels, da jede Methode ein Rohmaterial auf eine grundlegend andere Weise in ein Endteil umwandelt.

Zusammenfassungstabelle:

| Merkmal | Sintern | Schmelzen |

|---|---|---|

| Aggregatzustand | Festkörperbindung | Phasenübergang von fest zu flüssig |

| Temperatur | Unterhalb des Schmelzpunkts (50–90 %) | Am oder über dem Schmelzpunkt |

| Hauptmechanismus | Atomare Diffusion & Partikelbindung | Bruch kristalliner Bindungen |

| Typische Anwendungen | Keramiken, hochschmelzende Metalle, poröse Teile, Verbundwerkstoffe | Gießen, Schweißen, vollständig dichte Teile |

| Enddichte | Kontrollierte Porosität (nicht vollständig dicht) | Vollständig dicht |

| Energiebedarf | Geringer | Höher |

Benötigen Sie fachkundige Beratung bei der Auswahl des richtigen thermischen Prozesses für die Materialien Ihres Labors?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, die auf Ihre spezifischen Sinter- und Schmelzanforderungen zugeschnitten sind. Egal, ob Sie mit Hochtemperaturkeramiken, hochschmelzenden Metallen oder komplexen Verbundwerkstoffen arbeiten, unsere Lösungen gewährleisten eine präzise Temperaturkontrolle und zuverlässige Leistung.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihnen helfen kann, Ihre thermischen Prozesse zu optimieren und überlegene Ergebnisse in Ihrem Labor zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Molybdän-Vakuumwärmebehandlungsöfen

- 1700℃ Muffelofen für Labor

Andere fragen auch

- Was ist die Hochtemperatur von Keramikrohren? Von 1100°C bis 1800°C, wählen Sie das richtige Material

- Wie reinigt man ein Rohrofenrohr? Eine Schritt-für-Schritt-Anleitung zur sicheren und effektiven Reinigung

- Welchen Druck hält ein Rohrofen aus? Wesentliche Sicherheitsgrenzwerte für Ihr Labor

- Welches Rohr wird für den Rohrofen verwendet? Wählen Sie das richtige Material für Temperatur & Atmosphäre

- Wie funktioniert ein Rohrofen? Präzise thermische und atmosphärische Kontrolle meistern