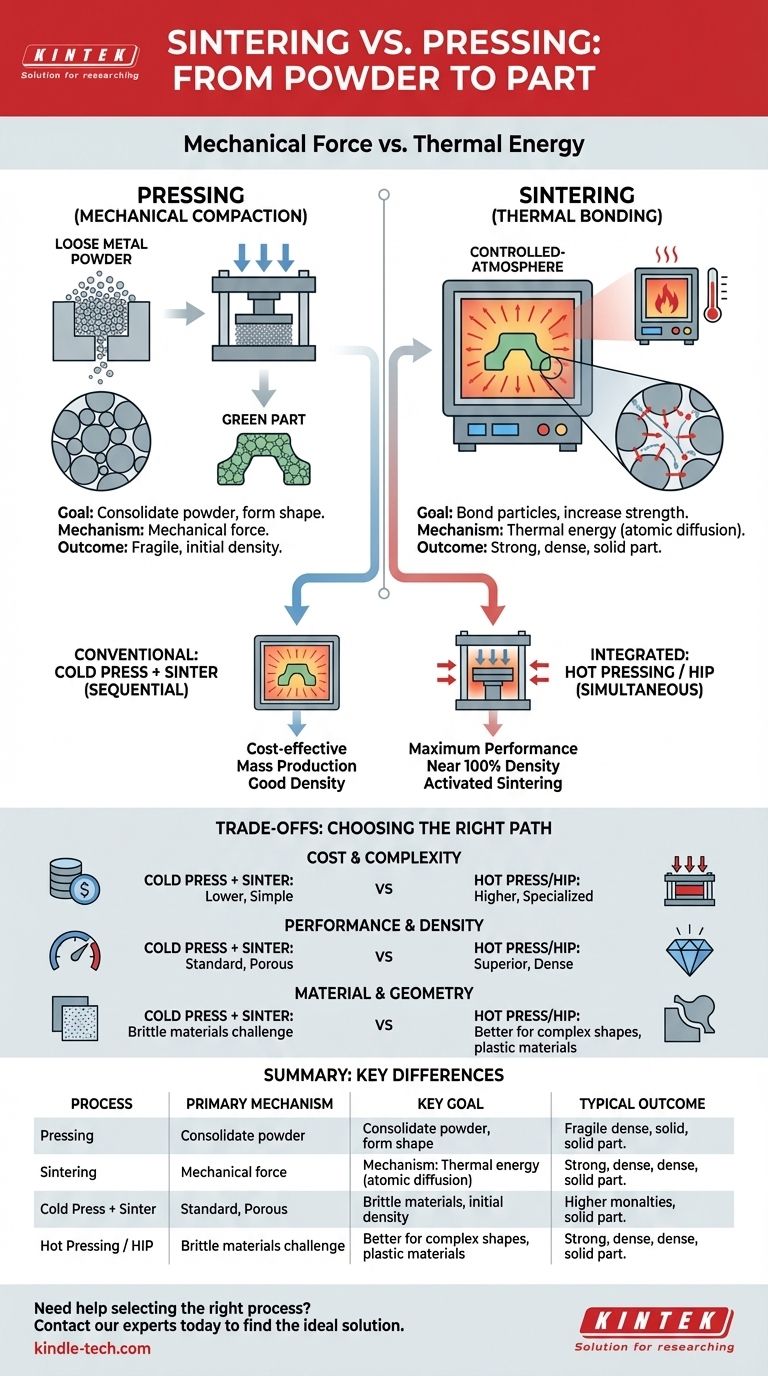

Im Kern sind Pressen und Sintern zwei unterschiedliche, sich aber ergänzende Prozesse, die verwendet werden, um Pulver in feste Objekte umzuwandeln. Das Pressen ist ein mechanischer Prozess, bei dem Kraft aufgewendet wird, um Pulver in eine gewünschte Form zu verdichten, die als „Grünling“ bezeichnet wird. Das Sintern ist ein anschließender thermischer Prozess, bei dem dieser Teil erhitzt wird, um die Partikel miteinander zu verbinden, wodurch seine Festigkeit und Dichte erhöht werden, ohne ihn zu schmelzen.

Der grundlegende Unterschied liegt im Mechanismus: Beim Pressen wird mechanische Kraft zur Formgebung und Erzielung der Anfangsdichte eingesetzt, während beim Sintern thermische Energie genutzt wird, um Partikel zu verschmelzen und eine feste, stabile Masse zu erzeugen. Es handelt sich nicht um Alternativen, sondern um unterschiedliche Stufen, die auf verschiedene Weise kombiniert werden können, um ein Endteil zu erhalten.

Das grundlegende Ziel: Vom Pulver zum Bauteil

Das Gebiet der Pulvermetallurgie beginnt mit einem einfachen Problem: Sie haben eine Ansammlung feiner Metall- oder Keramikpartikel und müssen eine einzige, dichte und feste Komponente herstellen. Sowohl das Pressen als auch das Sintern sind entscheidende Werkzeuge zur Lösung dieses Problems.

Schritt 1: Pressen (Mechanische Verdichtung)

Beim Pressen wird Kraft auf ein Pulver ausgeübt, das sich in einer Matrize befindet. Das Hauptziel ist die Konsolidierung des losen Pulvers, um dessen Dichte zu erhöhen und es in eine bestimmte, wenn auch zerbrechliche, Form zu bringen.

Diese anfängliche Form wird als Grünling bezeichnet. Er hat die gewünschte Geometrie, besitzt aber keine nennenswerte mechanische Festigkeit, da die Partikel nur durch mechanisches Ineinandergreifen und nicht durch echte metallurgische Bindungen zusammengehalten werden.

Schritt 2: Sintern (Thermische Bindung)

Das Sintern verwandelt den zerbrechlichen Grünling in eine robuste Komponente. Das Teil wird in einen Ofen mit kontrollierter Atmosphäre gegeben und auf eine hohe Temperatur erhitzt, die typischerweise unterhalb des Schmelzpunktes des Materials liegt.

Bei dieser erhöhten Temperatur findet an den Kontaktstellen zwischen den Partikeln ein Prozess der atomaren Diffusion statt. Atome wandern über die Partikelgrenzen, wodurch die einzelnen Partikel miteinander verschmelzen, die Porosität reduziert und die Festigkeit, Dichte und Integrität des Teils dramatisch erhöht werden.

Wie die Prozesse interagieren: Kalt- vs. Warmverfahren

Der Schlüsselunterschied in der Fertigungsstrategie liegt darin, wann und wie Pressen und Sintern kombiniert werden. Dies führt zu zwei Hauptwegen.

Der konventionelle Weg: Kaltpressen + Sintern

Dies ist ein sequenzieller Zwei-Schritt-Prozess:

- Kaltpressen: Das Pulver wird zuerst bei Raumtemperatur zu einem Grünling gepresst.

- Sintern: Der Grünling wird dann aus der Presse entnommen und in einem separaten Ofen gesintert.

Dies ist das gängigste und oft kostengünstigste Verfahren für die Massenproduktion von Teilen, die keine maximale theoretische Dichte erfordern.

Der integrierte Weg: Warmpressen (Aktiviertes Sintern)

Beim Warmpressen werden Druck und Wärme gleichzeitig aufgebracht. Das Pulver wird in eine Matrize gegeben, die extremen Temperaturen standhält, und unter konstantem mechanischem Druck erhitzt.

Dieser integrierte Ansatz wird als aktiviertes Sinterverfahren betrachtet. Der Druck hilft, Oberflächenoxidfilme auf den Pulverpartikeln abzubauen und sie in engen Kontakt zu zwingen, was die atomare Diffusion und die Legierungsbildung beschleunigt. Das Ergebnis ist ein viel schnellerer Prozess, der im Vergleich zum konventionellen Sintern eine wesentlich höhere Enddichte erreichen kann.

Die Hochdruckvariante: Isostatisches Warmpressen (HIP)

Das isostatische Warmpressen (HIP) ist eine fortschrittliche Form des Warmpressens. Anstatt eine mechanische Matrize zu verwenden, wird der Druck von allen Seiten durch ein Inertgas extrem hoch aufgebracht. Dieser isostatische Druck ist außergewöhnlich wirksam bei der Beseitigung aller verbleibenden inneren Hohlräume, was Teile ermöglicht, die nahezu 100 % der theoretischen Dichte erreichen.

Die Abwägungen verstehen

Die Wahl des richtigen Prozessweges erfordert eine Abwägung zwischen Kosten, Komplexität und der gewünschten Leistung der Endkomponente.

Kosten und Komplexität

Die konventionelle Methode Kaltpressen + Sintern verwendet einfachere, kostengünstigere Anlagen und ist im Allgemeinen der kostengünstigste Ansatz für die Massenproduktion.

Warmpressen und HIP erfordern hochspezialisierte und teure Pressen und Öfen, die unter extremen Bedingungen arbeiten können, was sie für Teile mit geringerer Stückzahl und höherem Wert geeignet macht.

Leistung und Dichte

Für Anwendungen, bei denen maximale Festigkeit und Leistung entscheidend sind, sind Warmpressen und HIP überlegen. Die gleichzeitige Anwendung von Druck schließt aktiv Poren, die nach dem konventionellen Sintern verbleiben könnten, was zu einem dichteren und robusteren Teil führt.

Material- und Geometriebeschränkungen

Einige spröde Keramikpulver können unter den hohen Spannungen des Kaltpressens reißen. Warmpressen kann eine schonendere Alternative sein, da das Material bei erhöhten Temperaturen plastischer ist. Darüber hinaus kann es schwierig sein, komplexe Geometrien mit einfachem Pressen gleichmäßig zu verdichten, weshalb der isostatische Druck von HIP die effektivere Wahl ist.

Die richtige Wahl für Ihr Ziel treffen

Ihre Entscheidung sollte von den spezifischen Anforderungen Ihrer Komponente und Ihrer Produktionsumgebung bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf kosteneffizienter Massenproduktion liegt: Der zweistufige Weg Kaltpressen + Sintern ist der Industriestandard und die praktischste Wahl.

- Wenn Ihr Hauptaugenmerk auf maximaler Leistung, Dichte und Festigkeit liegt: Warmpressen oder Isostatisches Warmpressen (HIP) sind erforderlich, um die überlegenen Materialeigenschaften zu erzielen, die für kritische Anwendungen erforderlich sind.

- Wenn Sie mit schwer zu pressenden Materialien oder komplexen Formen arbeiten: Warmpressen oder HIP bietet die Kontrolle, die erforderlich ist, um ein vollständig dichtes Teil zu formen, ohne Defekte einzuführen.

Letztendlich geht es bei der Wahl der richtigen Methode darum, mechanische Kraft und thermische Energie strategisch zu kombinieren, um Ihr gewünschtes Ergebnis effizient zu erzielen.

Zusammenfassungstabelle:

| Verfahren | Hauptmechanismus | Schlüsselziel | Typisches Ergebnis |

|---|---|---|---|

| Pressen | Mechanische Kraft | Pulver zu einem „Grünling“ verdichten | Zerbrechliches Teil mit Anfangsdichte |

| Sintern | Thermische Energie | Partikel durch atomare Diffusion verschmelzen | Festes, dichtes, starkes Teil |

| Kaltpressen + Sintern | Sequentielle Kraft & Wärme | Kosteneffiziente Massenproduktion | Gute Dichte, Industriestandard |

| Warmpressen / HIP | Gleichzeitige Kraft & Wärme | Maximale Dichte & Leistung | Nahezu 100 % theoretische Dichte |

Benötigen Sie Hilfe bei der Auswahl des richtigen pulvermetallurgischen Verfahrens für die Materialien Ihres Labors?

Bei KINTEK sind wir darauf spezialisiert, die präzisen Laborgeräte und Verbrauchsmaterialien bereitzustellen, die sowohl für Press- als auch für Sinteranwendungen erforderlich sind. Ob Sie neue Materialien in F&E entwickeln oder die Massenproduktion optimieren, unsere Expertise und unser Produktsortiment können Ihnen helfen, überlegene Ergebnisse in Bezug auf Dichte, Festigkeit und Effizienz zu erzielen.

Lassen Sie uns Ihre spezifischen Anforderungen besprechen. Kontaktieren Sie noch heute unsere Experten, um die ideale Lösung für Ihre Laboranforderungen zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Labor-Kaltisostatische Presse CIP-Maschine für Kaltisostatisches Pressen

- Automatische Labor-Kalt-Isostatische Presse CIP-Maschine Kalt-Isostatisches Pressen

- Manuelle isostatische Pressmaschine CIP Pelletpresse

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Warm Isostatisches Pressen für Festkörperbatterieforschung

Andere fragen auch

- Wie verbessert eine Vakuum-Heißpresse die Verdichtung von Graphen-verstärkten ZrB2-SiC-Kompositen?

- Was ist ein Pressenofen? Erreichen Sie überlegene Materialverdichtung und -leistung

- Was sind die Vorteile der Vakuum-Heißpressung? Überlegene Dichte im Vergleich zum Rührgießen

- Wie verbessert ein Vakuum-Heizpresssinterofen die Textur von Ca3Co4O9? Beherrschung der C-Achsen-Ausrichtung und Dichte

- Warum ist die Gradientenheizfunktion eines Vakuum-Heißpress-Ofens unerlässlich? Verbesserung von Graphit-Aluminium-Verbundwerkstoffen

- Warum wird ein Vakuum-Heißpress-Ofen für die Diffusionsschweißung von Wolfram-Kupfer benötigt? Hochfeste Verbindungen erzielen

- Welche Temperatur und welcher Druck sind für die Diamantbildung erforderlich? Die Geheimnisse extremer Bedingungen lüften

- Was sind die Funktionen des hydraulischen Drucks bei der Diffusionsbindung? Master Superior Composite Material Integration