Kurz gesagt, Diffusion ist der grundlegende Mechanismus, der das Sintern ermöglicht. Es ist der Prozess, bei dem Atome, durch Wärme angeregt, über die Grenzen einzelner Materialpartikel hinwegwandern, wodurch diese miteinander verschmelzen und ein einziges, festes Stück bilden, ohne jemals zu schmelzen.

Das entscheidende Konzept ist, dass es beim Sintern nicht darum geht, Partikel miteinander zu verschmelzen. Es ist ein Festkörperprozess, der vollständig durch atomare Diffusion angetrieben wird – die Wanderung von Atomen, die darauf abzielt, Lücken zu beseitigen und eine stabilere, energieärmere Struktur zu schaffen.

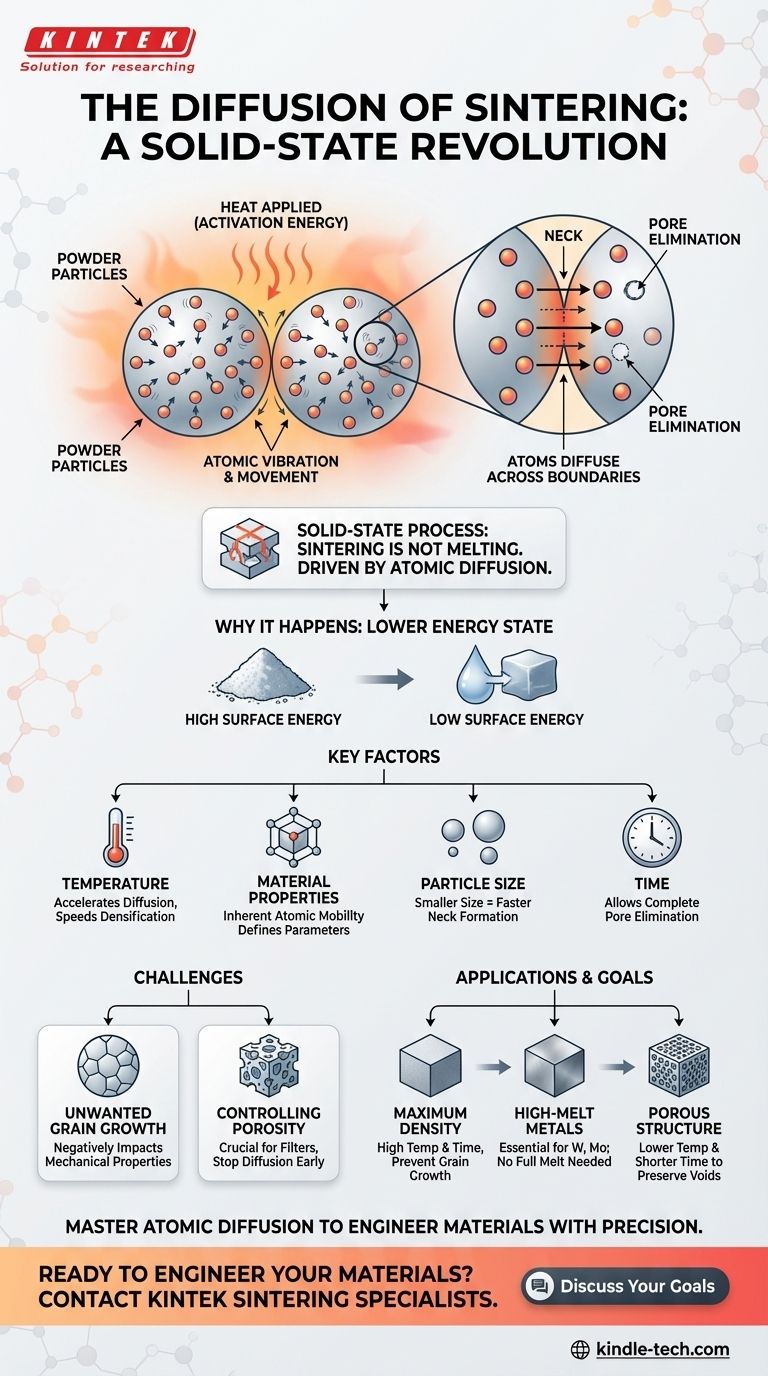

Wie atomare Diffusion das Sintern antreibt

Sintern wandelt ein loses Pulver in einen dichten Feststoff um, indem es die natürliche Bewegung von Atomen nutzt. Dieser Prozess wird durch Temperatur, Zeit und die inhärenten Eigenschaften des Materials gesteuert.

Die Rolle von Wärme und Energie

Die beim Sintern zugeführte Wärme dient nicht dazu, das Material zu schmelzen. Stattdessen liefert sie die Aktivierungsenergie für die Atome.

Wenn sich das Material erwärmt, beginnen seine Atome intensiv und zufällig zu vibrieren. Diese Energie ermöglicht es ihnen, sich von ihren festen Positionen zu lösen und sich durch das Kristallgitter des Materials zu bewegen.

Bewegung über Partikelgrenzen hinweg

Die entscheidende Aktion findet an den Berührungspunkten der einzelnen Partikel statt. Atome diffundieren über diese Grenzen hinweg und bewegen sich von einem Partikel zum anderen.

Diese Migration von Atomen bildet effektiv "Hälse" oder Brücken zwischen den Partikeln. Wenn sich mehr Atome bewegen, wachsen diese Hälse, ziehen die Partikel näher zusammen und beseitigen systematisch die leeren Räume (Poren) zwischen ihnen.

Das Ziel: Ein niedrigerer Energiezustand

Die zugrunde liegende treibende Kraft für diesen gesamten Prozess ist die Tendenz des Systems, seinen niedrigstmöglichen Energiezustand anzustreben.

Ein Pulver mit unzähligen einzelnen Partikeln hat eine enorme Oberfläche, was einer hohen Oberflächenenergie entspricht. Durch das Verschmelzen und die Reduzierung dieser Oberfläche erreicht das Material eine stabilere, energieärmere Konfiguration, ähnlich wie Wassertropfen zu einem größeren Tropfen verschmelzen.

Die wichtigsten Faktoren verstehen

Die Effizienz und das Ergebnis des Sinterns hängen von mehreren Variablen ab, die die Rate der atomaren Diffusion direkt beeinflussen.

Temperatur

Temperatur ist der kritischste Faktor. Höhere Temperaturen liefern den Atomen mehr Energie, was die Diffusionsrate drastisch erhöht und den Verdichtungsprozess beschleunigt.

Materialeigenschaften

Jedes Material hat eine unterschiedliche inhärente Fähigkeit seiner Atome zu diffundieren. Aus diesem Grund unterscheiden sich die Sinterparameter für ein Material wie Wolfram erheblich von denen für eine Keramik.

Partikelgröße

Kleinere anfängliche Partikelgrößen führen im Allgemeinen zu einem schnelleren Sintern. Dies liegt daran, dass eine größere Oberfläche mehr Kontaktpunkte und Wege für den Beginn der Diffusion bietet, was die Anfangsphasen der Halsbildung beschleunigt.

Häufige Fallstricke und Überlegungen

Obwohl leistungsstark, erfordert der Sinterprozess eine sorgfältige Kontrolle, um das gewünschte Ergebnis zu erzielen.

Sintern vs. Schmelzen

Der Hauptvorteil des Sinterns ist seine Fähigkeit, Materialien mit extrem hohen Schmelzpunkten, wie Wolfram und Molybdän, zu verarbeiten. Es ermöglicht die Herstellung fester Teile bei Temperaturen, die weit unter ihrem Verflüssigungspunkt liegen.

Porositätskontrolle

Der Diffusionsprozess reduziert und eliminiert auf natürliche Weise die Porosität. Wenn das Ziel ein vollständig dichtes Teil ist, muss der Prozess abgeschlossen werden. Wenn jedoch ein gewisses Maß an Porosität gewünscht wird (für Anwendungen wie Filter), muss der Prozess sorgfältig kontrolliert und vor der vollständigen Verdichtung gestoppt werden.

Unerwünschtes Kornwachstum

Ein häufiger Nebeneffekt der hohen Temperaturen und langen Zeiten, die für das Sintern erforderlich sind, ist das Kornwachstum. Die kleinen Kristallkörner, aus denen das Material besteht, können verschmelzen und größer werden, was die endgültigen mechanischen Eigenschaften wie Festigkeit und Härte negativ beeinflussen kann.

Anwendung auf Ihr Ziel

Das Verständnis der Diffusion ermöglicht es Ihnen, den Sinterprozess zu steuern, um spezifische Materialergebnisse zu erzielen.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte liegt: Sie müssen eine hohe Diffusionsrate durch ausreichende Temperatur und Zeit optimieren und dies sorgfältig ausbalancieren, um übermäßiges Kornwachstum zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von hochschmelzenden Metallen liegt: Sintern ist die wesentliche Fertigungsmethode, da ein vollständiges Schmelzen oft technisch oder wirtschaftlich unpraktisch ist.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einer porösen Struktur liegt: Sie müssen das Ausmaß der Diffusion bewusst begrenzen, indem Sie niedrigere Temperaturen oder kürzere Zeiten verwenden, um die Hohlräume zwischen den Partikeln zu erhalten.

Letztendlich ist die Beherrschung der Prinzipien der atomaren Diffusion der Schlüssel zur Steuerung des Sinterprozesses und zur präzisen Entwicklung von Materialien.

Zusammenfassungstabelle:

| Schlüsselfaktor | Auswirkung auf das Sintern |

|---|---|

| Temperatur | Höhere Temperaturen beschleunigen die atomare Diffusion und beschleunigen die Verdichtung. |

| Materialeigenschaften | Die inhärente atomare Beweglichkeit bestimmt die Sinterparameter und die Zeit. |

| Partikelgröße | Kleinere Partikel bieten eine größere Oberfläche für eine schnellere Diffusion und Halsbildung. |

| Zeit | Längere Sinterzeiten ermöglichen eine vollständigere Diffusion und Poreneliminierung. |

Bereit, Ihre Materialien präzise zu entwickeln?

Das Verständnis der Wissenschaft der Diffusion ist der erste Schritt; die Anwendung ist der nächste. KINTEK ist darauf spezialisiert, die fortschrittliche Laborausrüstung und Verbrauchsmaterialien bereitzustellen, die zur Steuerung des Sinterprozesses für optimale Ergebnisse erforderlich sind – sei es maximale Dichte, kontrollierte Porosität oder die Verarbeitung von hochschmelzenden Metallen.

Unsere Expertise unterstützt Ihre F&E- und Produktionsanforderungen. Kontaktieren Sie noch heute unsere Sinter-Spezialisten, um zu besprechen, wie wir Ihnen helfen können, Ihre Materialeigenschaftsziele zu erreichen.

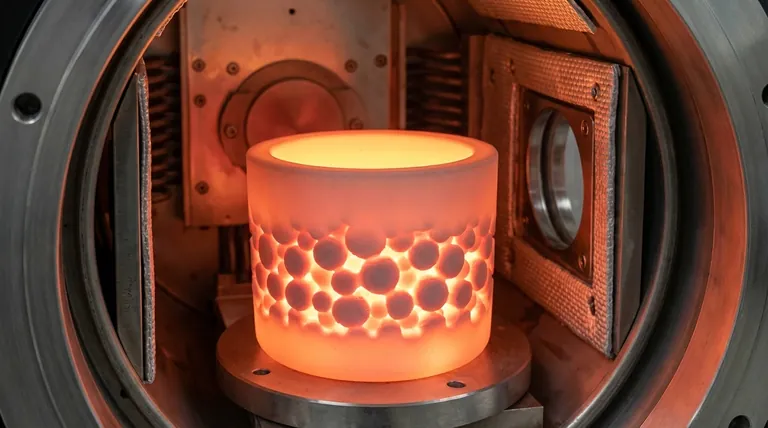

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Funkenplasmagesinterter Ofen SPS-Ofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

Andere fragen auch

- Was ist der Unterschied zwischen einem Aufstrom- und einem Horizontalofen? Finden Sie die perfekte Lösung für das Layout Ihres Hauses

- Was sind die alternativen Press- und Sinterverfahren? Die Grenzen der konventionellen Pulvermetallurgie überwinden

- Was sind Oberflächenschutztechniken? Verbessern Sie die Haltbarkeit und Leistung Ihrer Komponenten

- Was sind die Vorteile der physikalischen Gasphasenabscheidung (PVD)? Erzielen Sie überlegene, dauerhafte Oberflächenbeschichtungen

- Was sind die drei Faktoren der Wärmebehandlung? Temperatur, Zeit & Abkühlgeschwindigkeit beherrschen

- Welche Hauptmerkmale sollte man bei einem Ultratiefkühlschrank beachten? Gewährleistung der Probenintegrität und Laboreffizienz

- Was ist das Prinzip des Sputter-Coating? Ein Leitfaden zur Dünnschichtabscheidung mittels Magnetronsputtern

- Wie gewährleistet ein Labor-Inkubator-Schüttler die Konsistenz bei der AHP-Vorbehandlung? Erzielung einer gleichmäßigen Biomasse-Degradation