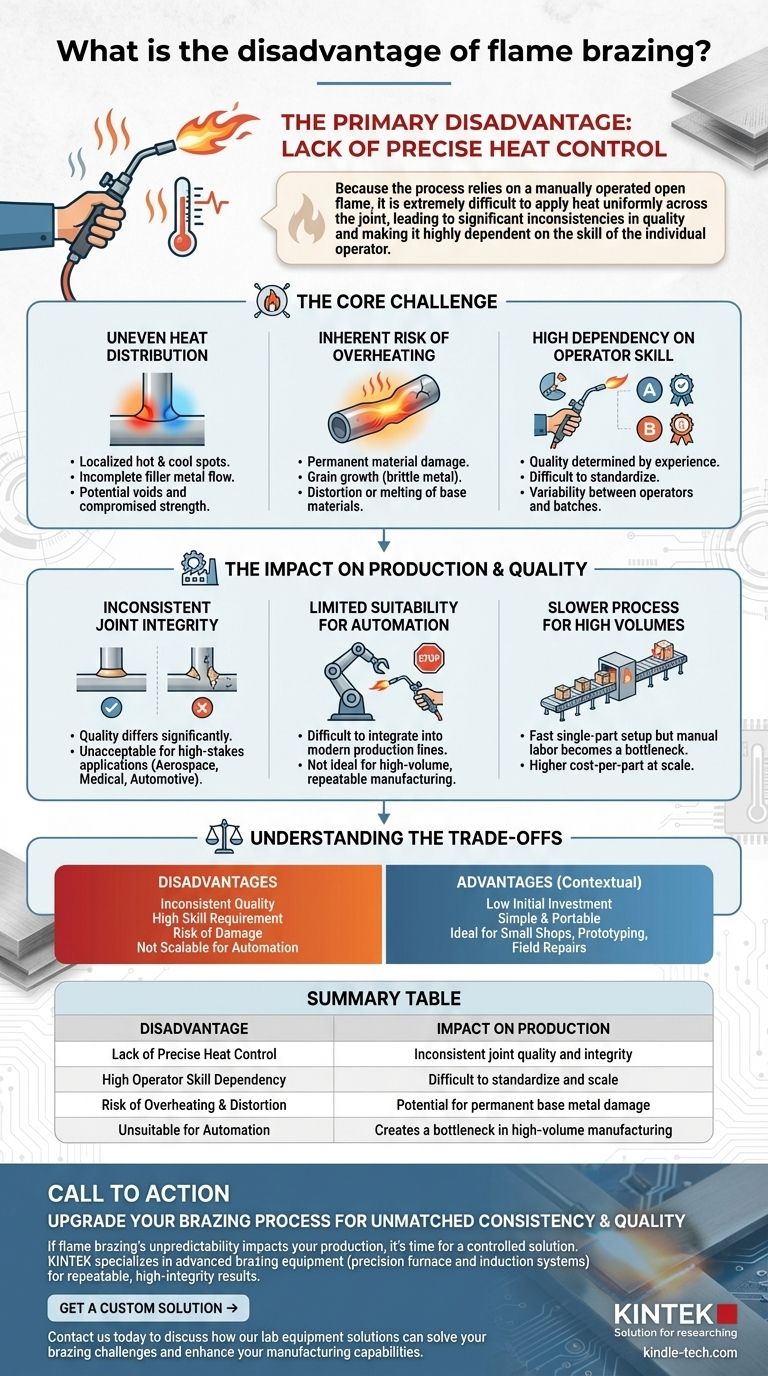

Der Hauptnachteil des Hartlötens mit Flamme ist der inhärente Mangel an präziser Wärmeregelung. Da der Prozess von einer manuell bedienten offenen Flamme abhängt, ist es extrem schwierig, die Wärme gleichmäßig auf die Verbindung aufzubringen, was zu erheblichen Qualitätsschwankungen führt und stark von der Fähigkeit des einzelnen Bedieners abhängt.

Das Kernproblem beim Hartlöten mit Flamme ist sein manueller Charakter. Dies führt zu einer Variabilität, die für hochpräzise oder automatisierte Fertigung oft inakzeptabel ist, wodurch Alternativen wie Ofen- oder Induktionslöten überlegen sind, wenn Konsistenz und Wiederholbarkeit entscheidend sind.

Die Kernherausforderung: Mangel an präziser Kontrolle

Die grundlegende Schwäche des Hartlötens mit Flamme ist die Schwierigkeit, die thermische Energie eines Brenners zu steuern. Dieses eine Problem ist die Quelle mehrerer kaskadierender Probleme, die die Verbindungsqualität und Prozesszuverlässigkeit beeinträchtigen.

Ungleichmäßige Wärmeverteilung

Eine Handflamme erwärmt ein Bauteil fast nie gleichmäßig. Dies erzeugt lokale Hot Spots und Kaltstellen im gesamten Verbindungsbereich.

Eine unvollständige Fließfähigkeit des Lötmetalls ist ein häufiges Ergebnis. Die Lötlegierung wird zu den heißesten Stellen gezogen, wodurch andere Teile der Verbindung unterversorgt werden und Hohlräume entstehen, die ihre Festigkeit beeinträchtigen.

Das inhärente Risiko der Überhitzung

Ein unerfahrener Bediener oder selbst ein erfahrener Bediener, der an einem komplexen Teil arbeitet, kann die Grundmetalle leicht überhitzen.

Überhitzung kann zu dauerhaften Materialschäden, Kornwachstum, das das Metall spröde macht, oder Verformung der Grundwerkstoffe führen. In extremen Fällen kann es das Grundmetall schmelzen, was zu einem defekten Bauteil führt.

Hohe Abhängigkeit von der Bedienerfähigkeit

Die Qualität einer mit Flamme gelöteten Verbindung wird fast ausschließlich durch die Erfahrung und Technik des Technikers bestimmt.

Diese Abhängigkeit von einem „Meister“ macht den Prozess schwer zu standardisieren und zu skalieren. Zwei verschiedene Bediener werden fast sicher Verbindungen mit unterschiedlichen metallurgischen Eigenschaften herstellen, selbst wenn sie dasselbe Verfahren befolgen.

Die Auswirkungen auf Produktion und Qualität

Der Mangel an Kontrolle wirkt sich direkt auf die Effizienz einer Produktionsumgebung und die Zuverlässigkeit des Endprodukts aus, insbesondere im Vergleich zu stärker automatisierten Methoden.

Inkonsistente Verbindungsintegrität

Aufgrund der ungleichmäßigen Erwärmung und der Bediener-Variabilität kann die Verbindungsqualität von Teil zu Teil erheblich variieren.

Diese Inkonsistenz ist in Anwendungen, in denen ein Versagen keine Option ist, wie z. B. in der Luft- und Raumfahrt-, Medizin- oder Automobilindustrie, inakzeptabel.

Begrenzte Eignung für die Automatisierung

Der manuelle Charakter des Hartlötens mit Flamme macht es außergewöhnlich schwierig, es in eine moderne, automatisierte Produktionslinie zu integrieren.

Verfahren wie das Induktionslöten (unter Verwendung elektromagnetischer Felder) oder das Ofenlöten (unter Verwendung von Öfen mit kontrollierter Atmosphäre) sind weitaus besser für die volumenstarke, wiederholbare Fertigung geeignet.

Langsamerer Prozess für hohe Volumina

Obwohl das Hartlöten mit Flamme eine schnelle Einrichtungszeit für ein einzelnes Teil hat, stellt die manuelle Arbeit einen Engpass in der Massenproduktion dar.

Automatisierte Methoden können Hunderte oder Tausende von Teilen mit minimalem menschlichem Eingriff verarbeiten und liefern bei Skalierung deutlich niedrigere Stückkosten.

Die Abwägungen verstehen

Trotz seiner Nachteile ist das Hartlöten mit Flamme nach wie vor ein weit verbreitetes Verfahren. Seine Schwächen in einem Kontext sind seine Stärken in einem anderen. Das Erkennen dieser Kompromisse ist der Schlüssel zur fundierten Entscheidungsfindung.

Der Vorteil von Einfachheit und Kosten

Der Hauptgrund für seine Beliebtheit sind die geringen Anfangsinvestitionen. Die Ausrüstung – Brenner, Regler und Gasflaschen – ist kostengünstig und weit verbreitet.

Dies macht es zur idealen Wahl für kleine Werkstätten, Prototyping und einmalige Reparaturen, bei denen die Kosten für einen Ofen oder eine Induktionsspule unerschwinglich wären.

Wenn Präzision übertrieben ist

Für viele Anwendungen, wie allgemeine Sanitär- oder HLK-Reparaturen, ist die hohe Präzision des Ofenlötens unnötig.

In diesen Fällen sind die Portabilität und Flexibilität eines Brenners weitaus wertvoller als die absolute Temperaturkontrolle. Die Anforderungen an die Verbindung sind einfach nicht anspruchsvoll genug, um ein fortschrittlicheres Verfahren zu rechtfertigen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Lötmethode erfordert die Abstimmung der Prozessfähigkeiten mit den spezifischen Anforderungen Ihres Projekts an Qualität, Volumen und Kosten.

- Wenn Ihr Hauptaugenmerk auf kostengünstigen Arbeiten mit geringem Volumen oder Reparaturen vor Ort liegt: Das Hartlöten mit Flamme ist aufgrund seiner Portabilität, Flexibilität und der minimalen Einrichtungskosten oft die beste Wahl.

- Wenn Ihr Hauptaugenmerk auf der volumenstarken Produktion mit konsistenter, nachweisbarer Qualität liegt: Induktions- oder Ofenlöten bietet die erforderliche überlegene Kontrolle und Automatisierungsmöglichkeiten.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden komplexer Baugruppen oder dünner, verzugsgefährdeter Materialien liegt: Die präzise, gleichmäßige Erwärmung des Ofenlötens ist erforderlich, um die Verbindungsintegrität zu gewährleisten, ohne die Komponenten zu beschädigen.

Das Verständnis dieser grundlegenden Kompromisse ermöglicht es Ihnen, den Fügeprozess auszuwählen, der perfekt zu den Anforderungen Ihres Projekts in Bezug auf Kosten, Qualität und Umfang passt.

Zusammenfassungstabelle:

| Nachteil | Auswirkung auf die Produktion |

|---|---|

| Mangel an präziser Wärmeregelung | Inkonsistente Verbindungsqualität und -integrität |

| Hohe Abhängigkeit von der Bedienerfähigkeit | Schwierig zu standardisieren und zu skalieren |

| Risiko der Überhitzung & Verformung | Potenzial für dauerhafte Grundmetallschäden |

| Ungeeignet für die Automatisierung | Schafft einen Engpass in der volumenstarken Fertigung |

Werten Sie Ihren Lötprozess für unübertroffene Konsistenz und Qualität auf.

Wenn die unvorhersehbare Natur des Hartlötens mit Flamme Ihre Produktionsqualität und Effizienz beeinträchtigt, ist es Zeit für eine kontrollierte Lösung. KINTEK ist spezialisiert auf fortschrittliche Lötgeräte, einschließlich Präzisions-Ofen- und Induktionssysteme, die für Labore und Fertigungsanlagen entwickelt wurden, die wiederholbare Ergebnisse mit hoher Integrität fordern.

Wir liefern die zuverlässigen Geräte und Verbrauchsmaterialien, die Sie benötigen, um die Bediener-Variabilität zu eliminieren, Ihre Grundwerkstoffe zu schützen und sich nahtlos in automatisierte Linien zu integrieren.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Laborausrüstungslösungen Ihre Lötprobleme lösen und Ihre Fertigungskapazitäten verbessern können.

Eine maßgeschneiderte Lösung erhalten →

Visuelle Anleitung

Ähnliche Produkte

- Tisch-Vakuum-Gefriertrockner für Labore

- Tischgefriertrockner für Laboranwendungen

- Labor-Prübsiebe und Siebmaschinen

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

Andere fragen auch

- Was geschieht während der sekundären Trocknungsphase? Meistern Sie den letzten Schritt für die Produktstabilität

- Was ist die Hauptfunktion eines Gefriertrockners im Laborkontext? Empfindliche Materialien durch Sublimation konservieren

- Was sind die drei Phasen der Gefriertrocknung? Lyophilisierung meistern für perfekte Konservierung

- Welche Hauptschritte umfasst der Gefriertrocknungsprozess? Ein Leitfaden zu den 3 Schlüsselphasen

- Warum wird die Gefriertrocknung als effektiver angesehen als die herkömmliche Trocknung? Erhalt von Struktur, Nährstoffen & Geschmack