Im Bereich der Materialwissenschaft erhöht die Erhöhung der Sintertemperatur sowohl die Dichte als auch die Härte eines Materials direkt und signifikant, jedoch nur bis zu einem optimalen Punkt. Bei diesem Prozess wird ein verdichtetes Pulver (ein „Grünkörper“) auf eine Temperatur unterhalb seines Schmelzpunktes erhitzt, was die Diffusion von Atomen ermöglicht, die Partikel miteinander verbindet und den Leerraum oder die Porosität zwischen ihnen reduziert.

Sintern ist ein Balanceakt. Während höhere Temperaturen notwendig sind, um die Diffusion anzutreiben, die Dichte und Härte erhöht, kann übermäßige Hitze unerwünschtes Kornwachstum auslösen, was letztendlich die mechanischen Eigenschaften des Materials beeinträchtigen kann.

Der Kernmechanismus: Wie Sintern funktioniert

Sintern wandelt eine lose Ansammlung von Partikeln in ein dichtes, festes Objekt um. Die Temperatur ist der primäre Hebel, den Sie zur Steuerung dieser Umwandlung einsetzen.

Vom Pulver zum Festkörper

Der Ausgangspunkt für das Sintern ist typischerweise ein „Grünkörper“ – ein durch Pulverpressen geformter Bestandteil. Dieser Körper weist eine erhebliche innere Porosität auf, was ihn schwach und für die meisten technischen Anwendungen ungeeignet macht. Das Ziel des Sinterns ist es, diese Porosität zu beseitigen.

Temperatur als treibende Kraft

Wärme liefert die notwendige thermische Energie für die atomare Diffusion. Stellen Sie es sich so vor, dass die Atome genügend Energie erhalten, um sich von der Masse der Partikel zu den Kontaktstellen zwischen ihnen zu bewegen. Diese Bewegung baut „Hälse“ auf, die wachsen und schließlich die Poren schließen.

Die Stadien der Verdichtung

Dieser Prozess erfolgt in Stufen. Zuerst bilden sich Hälse zwischen benachbarten Partikeln und wachsen. Als Nächstes verschmelzen diese Hälse und bilden ein Netzwerk miteinander verbundener Porenkanäle. Im letzten Stadium zerfallen diese Kanäle in isolierte, kugelförmige Poren, die dann langsam schrumpfen und idealerweise ganz verschwinden, was zu einem vollständig dichten Material führt.

Der direkte Zusammenhang: Temperatur, Dichte und Härte

Die Beziehung zwischen Sintertemperatur und den endgültigen Materialeigenschaften ist direkt und vorhersagbar und wird durch die Geschwindigkeit der atomaren Diffusion bestimmt.

Die Auswirkung auf die Dichte

Wenn Sie die Sintertemperatur erhöhen, steigt die Geschwindigkeit der atomaren Diffusion exponentiell an. Diese beschleunigte Bewegung der Atome ermöglicht es, Hohlräume schneller und vollständiger zu füllen. Das Ergebnis ist eine Reduzierung der Porosität und eine entsprechende Zunahme der Gesamt-Dichte des Bauteils. Ein bei höherer Temperatur gesintertes Material wird fast immer dichter sein als eines, das bei niedrigerer Temperatur gesintert wurde, vorausgesetzt, alle anderen Faktoren sind gleich.

Die daraus resultierende Auswirkung auf die Härte

Härte ist der Widerstand eines Materials gegen lokale Oberflächeneindrückungen oder Kratzer. Diese Eigenschaft ist direkt an die Dichte gebunden. Poren sind im Wesentlichen Strukturfehler; sie sind Schwachstellen, an denen Risse entstehen können.

Durch die Beseitigung dieser Poren erzeugt das Sintern ein gleichmäßigeres und strukturell intakteres Material. Die starken, kontinuierlichen Bindungen, die sich zwischen den Partikeln bilden, sorgen für eine robuste Struktur, die sich effektiv der Verformung widersetzt, wodurch die Härte des Materials erhöht wird.

Die Kompromisse verstehen: Die Gefahren übermäßiger Temperatur

Wenn Sie die Temperatur auf der Suche nach maximaler Dichte zu hoch einstellen, kann dies kontraproduktiv sein. Der Schlüssel liegt darin, das optimale Verarbeitungsfenster zu finden.

Der Beginn des Kornwachstums

Sobald der Großteil der Poren beseitigt ist und das Material nahe der vollen Dichte ist, übernimmt ein anderes Phänomen die Kontrolle: das Kornwachstum (oder Koaleszenz). Bei erhöhten Temperaturen beginnen größere Körner, kleinere, benachbarte Körner zu verzehren. Dieser Prozess reduziert die Gesamtfläche der Korngrenzen im Material.

Warum große Körner die Härte reduzieren können

Bei vielen kristallinen Materialien wird die Härte durch die Hall-Petch-Beziehung bestimmt, die besagt, dass die Härte zunimmt, wenn die Korngröße abnimmt. Korngrenzen wirken als Hindernisse, die die Bewegung von Versetzungen – dem primären Mechanismus der plastischen Verformung – behindern.

Mehr Grenzen (kleinere Körner) bedeuten ein härteres, festeres Material. Unkontrolliertes Kornwachstum führt zu einer gröberen Mikrostruktur mit weniger Grenzen, was tatsächlich die Härte und Festigkeit des Materials reduzieren kann, selbst wenn die Dichte hoch ist.

Das Risiko des Übersinterns

Über das Kornwachstum hinaus können extrem hohe Temperaturen zu Übersintern führen, bei dem es zu lokaler Schmelzung, Absacken oder Verformung des Bauteils kommen kann. Dies zerstört die Maßgenauigkeit und die strukturelle Integrität des Endteils.

Das optimale Sinterfenster finden

Ihre Wahl der Sintertemperatur hängt vollständig von den spezifischen Eigenschaften ab, die Sie erreichen möchten. Sie müssen den positiven Effekt der Verdichtung gegen den negativen Effekt des Kornwachstums abwägen.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Dichte liegt: Sie müssen die Temperatur auf den Punkt erhöhen, an dem der Porenschluss maximiert wird, was oft knapp unter der Temperatur liegt, bei der das schnelle Kornwachstum beginnt.

- Wenn Ihr Hauptaugenmerk auf der Maximierung von Härte und Festigkeit liegt: Sie müssen den „Sweet Spot“ finden, der eine hohe Dichte ergibt, ohne signifikantes Kornwachstum zu verursachen, da eine feinkörnige Mikrostruktur im Allgemeinen härter ist.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz und Kosten liegt: Sie können sich für die niedrigste Temperatur entscheiden, die die minimal akzeptable Dichte und Härte für Ihre Anwendung erreicht, wodurch Energie und Zeit gespart werden.

Letztendlich ist die Steuerung der Sintertemperatur das wirkungsvollste Werkzeug zur Gestaltung der endgültigen Mikrostruktur und damit der Leistung Ihres Materials.

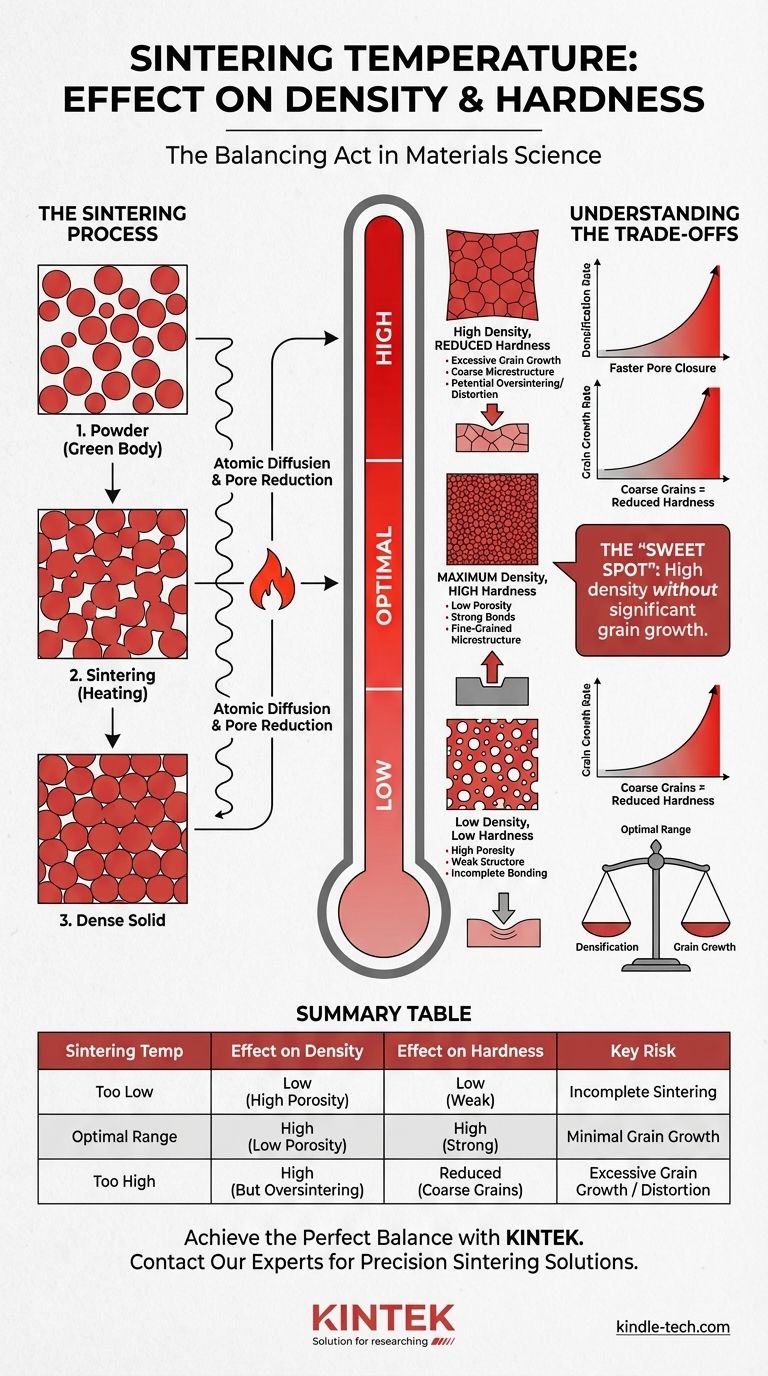

Zusammenfassungstabelle:

| Sintertemperatur | Auswirkung auf die Dichte | Auswirkung auf die Härte | Hauptrisiko |

|---|---|---|---|

| Zu niedrig | Niedrig (Hohe Porosität) | Niedrig (Schwach) | Unvollständiges Sintern |

| Optimaler Bereich | Hoch (Niedrige Porosität) | Hoch (Fest) | Minimales Kornwachstum |

| Zu hoch | Hoch (Aber Übersintern) | Reduziert (Grobes Korn) | Übermäßiges Kornwachstum / Verformung |

Erreichen Sie die perfekte Balance zwischen Dichte und Härte in Ihren Sintermaterialien.

Bei KINTEK sind wir darauf spezialisiert, Ihnen die fortschrittlichen Laborgeräte und die fachkundige Unterstützung zu bieten, die Sie benötigen, um Ihre Sinterprozesse präzise zu steuern. Unsere Öfen und Verbrauchsmaterialien sind darauf ausgelegt, Ihnen zu helfen, das optimale Sinterfenster für Ihre spezifischen Materialien zu finden und so überlegene mechanische Eigenschaften und konsistente Ergebnisse zu gewährleisten.

Lassen Sie nicht zu, dass eine unsachgemäße Temperaturkontrolle die Leistung Ihres Produkts beeinträchtigt. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie KINTEK-Lösungen die Fähigkeiten Ihres Labors verbessern und Ihre materialwissenschaftlichen Projekte zum Erfolg führen können.

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

Andere fragen auch

- Was ist der Vorteil von Keramik gegenüber Metall? Entfesseln Sie überlegene Leistung unter extremen Bedingungen

- Was ist Zirkonoxid in biomedizinischen Anwendungen? Ein hochfestes, biokompatibles Keramikmaterial für Implantate

- Was ist der Sinterprozess von Hochleistungskeramik? Pulver in Hochleistungskomponenten umwandeln

- Welche Faktoren beeinflussen die Schrumpfung beim Sintern? Beherrschen Sie die Maßkontrolle für Ihre Teile

- Was sind die thermischen Eigenschaften von Siliziumkarbid? Beherrschen Sie das extreme Wärmemanagement

- Wie beeinflusst die Korngröße die Eigenschaften von Keramiken? Härte vs. Zähigkeit für Ihre Anwendung meistern

- In welcher Branche wird Siliziumkarbid eingesetzt? Stromversorgung von Halbleitern, Luft- und Raumfahrt sowie Hochtemperaturanwendungen

- Was sind die Aufgaben von Sinterhilfsmitteln? Beherrschen Sie den Prozess für überlegene Materialleistung