Bei der Kalzinierung ist die Temperatur die primäre Regelgröße. Sie ist der Energieeintrag, der die Geschwindigkeit und das Ausmaß der chemischen Zersetzung bestimmt, Phasenumwandlungen antreibt und letztendlich die endgültigen Eigenschaften des Materials, wie dessen Reinheit, Kristallstruktur und Oberfläche, festlegt.

Die zentrale Herausforderung der Kalzinierung besteht nicht nur darin, eine hohe Temperatur zu erreichen, sondern ein präzises Temperaturprofil zu erzielen. Die richtige Temperatur treibt die gewünschte Reaktion zur Vollendung, während die falsche Temperatur – zu niedrig, zu hoch oder zu schnell erreicht – zu einem unreinen, inaktiven oder strukturell beeinträchtigten Endprodukt führt.

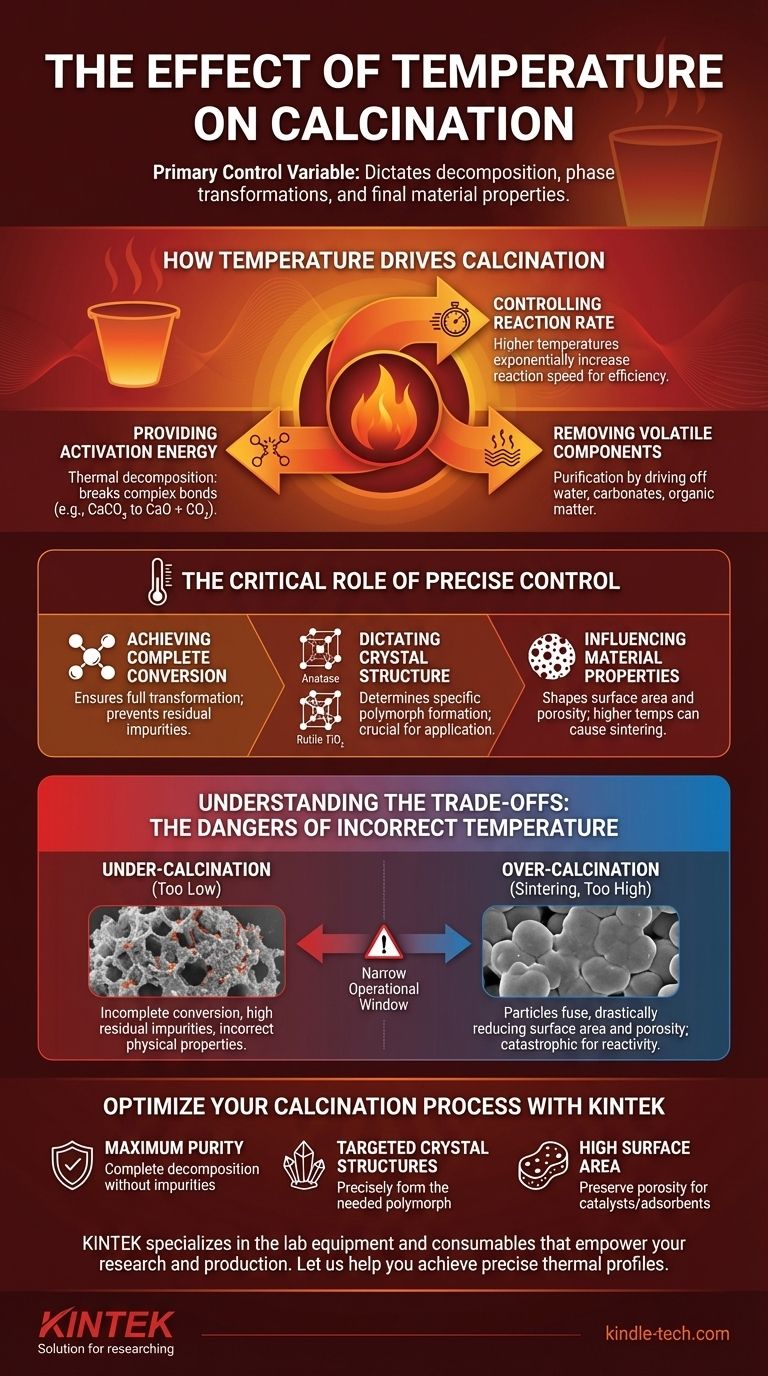

Wie die Temperatur die Kalzinierung antreibt

Die Temperatur ist die fundamentale Kraft hinter den Veränderungen, die während der Kalzinierung auftreten. Sie wirkt auf das Material auf verschiedene Weisen ein, um die gewünschte Transformation zu erreichen.

Bereitstellung von Aktivierungsenergie

Die meisten Kalzinierungsprozesse beinhalten eine thermische Zersetzung, bei der eine Verbindung in einfachere Substanzen zerfällt. Die Temperatur liefert die notwendige Aktivierungsenergie, um die chemischen Bindungen aufzubrechen, die die ursprüngliche Verbindung zusammenhalten.

Ein klassisches Beispiel ist die Herstellung von Kalk (CaO) aus Kalkstein (CaCO₃). Wärme liefert die Energie, um die Karbonatbindungen aufzubrechen und Kohlendioxidgas freizusetzen.

Kontrolle der Reaktionsgeschwindigkeit

Die Geschwindigkeit der Kalzinierung ist stark temperaturabhängig. Nach kinetischen Prinzipien erhöhen höhere Temperaturen die Geschwindigkeit chemischer Reaktionen exponentiell.

Das bedeutet, dass ein Prozess bei einer niedrigeren Temperatur Stunden dauern könnte, bei einer deutlich höheren Temperatur jedoch nur Minuten. Diese Beziehung ist entscheidend für die Effizienz industrieller Prozesse.

Entfernung flüchtiger Komponenten

Ein primäres Ziel der Kalzinierung ist oft die Reinigung durch Entfernung unerwünschter flüchtiger Substanzen. Die Temperatur ist der Mechanismus, der diese Komponenten austreibt.

Dazu gehört die Entfernung von physikalisch adsorbiertem Wasser, chemisch gebundenem Wasser (Hydroxide), Kohlendioxid (Karbonate) oder organischen Reststoffen aus einem Rohmaterial.

Die entscheidende Rolle präziser Temperaturkontrolle

Einfaches Erhitzen ist unzureichend; die Kontrolle der genauen Temperatur und Dauer ist das, was das Ergebnis definiert. Unterschiedliche thermische Sollwerte erzeugen aus demselben Ausgangsmaterial völlig unterschiedliche Materialien.

Erreichen einer vollständigen Umwandlung

Für jede Zersetzungsreaktion gibt es eine Mindestkalzinierungstemperatur. Unterhalb dieser Schwelle wird die Reaktion nicht mit einer praktischen Geschwindigkeit ablaufen, was zu einer unvollständigen Umwandlung führt.

Das Produkt wird eine Mischung aus dem ursprünglichen Rohmaterial und dem gewünschten Endprodukt sein, was dessen Reinheit und Leistung beeinträchtigt.

Bestimmung der Kristallstruktur

Viele Materialien können in verschiedenen Kristallstrukturen oder Polymorphen mit einzigartigen Eigenschaften existieren. Die Temperatur ist oft der entscheidende Faktor, welches Polymorph gebildet wird.

Bei der Herstellung von Titandioxid (TiO₂) beispielsweise führen niedrigere Kalzinierungstemperaturen zur Anatas-Phase, während höhere Temperaturen diese irreversibel in die stabilere Rutil-Phase umwandeln.

Einfluss auf Materialeigenschaften

Die endgültige Kalzinierungstemperatur prägt direkt die physikalischen Eigenschaften des Produkts. Dies gilt insbesondere für Oberfläche und Porosität.

Mit steigender Temperatur werden Atome mobiler, was zu Partikelwachstum und dem Verschmelzen benachbarter Partikel, einem Prozess, der als Sintern bekannt ist, führen kann.

Die Kompromisse verstehen: Die Gefahren falscher Temperatur

Die Optimierung eines Kalzinierungsprozesses erfordert das Navigieren in einem engen Fenster zwischen zwei Fehlermodi. Die Folgen des Verfehlens dieses Fensters können schwerwiegend sein.

Das Problem der Unterkalzinierung

Wenn die Temperatur zu niedrig oder die Haltezeit zu kurz ist, wird das Material nicht vollständig umgewandelt.

Dies führt zu einem Endprodukt mit hohen Restverunreinigungen, wie nicht umgewandelten Karbonaten oder Hydroxiden, und falschen physikalischen Eigenschaften.

Das Risiko der Überkalzinierung (Sintern)

Wenn die Temperatur zu hoch ist, beginnen Partikel zu verschmelzen und sich zu verdichten. Dieses Phänomen, das Sintern, ist oft der Hauptfeind der Kalzinierung.

Sintern reduziert drastisch die Oberfläche und Porosität des Materials, was für Anwendungen wie Katalysatoren, Adsorbentien oder Pigmente, bei denen hohe Reaktivität und Oberflächenwechselwirkung unerlässlich sind, katastrophal ist.

Der Einfluss der Heizrate

Die Geschwindigkeit, mit der die Zieltemperatur erreicht wird (die Aufheizrate), ist ebenfalls wichtig. Eine zu schnelle Aufheizrate kann einen Thermoschock verursachen, Partikel zerbrechen oder ein ungleichmäßiges Produkt erzeugen, bei dem die Außenseite kalziniert ist, der Kern jedoch nicht.

Optimierung der Temperatur für Ihr Ziel

Die ideale Kalzinierungstemperatur ist kein Einzelwert, sondern hängt vollständig von Ihrem gewünschten Ergebnis ab. Um das richtige thermische Profil zu bestimmen, müssen Sie zunächst Ihr primäres Ziel definieren.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit und vollständiger Zersetzung liegt: Sie müssen über der Zersetzungstemperatur des Materials für eine ausreichende Dauer arbeiten, während Sie sorgfältig unter der Einsetztemperatur für signifikantes Sintern bleiben.

- Wenn Ihr Hauptaugenmerk auf hoher Oberfläche und Reaktivität liegt: Verwenden Sie die niedrigstmögliche Temperatur, die dennoch die notwendige chemische Umwandlung erreicht, um Partikelwachstum zu minimieren und eine poröse Struktur zu erhalten.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen einer bestimmten Kristallphase liegt: Ihr Prozess muss den Temperaturbereich, der für diesen Phasenübergang erforderlich ist, präzise ansteuern, ohne in eine andere, unerwünschte Kristallstruktur zu überschießen.

Letztendlich bedeutet die Beherrschung der Kalzinierung die Beherrschung der präzisen Anwendung von Wärme, um ein Rohmaterial in ein Endprodukt mit sorgfältig entwickelten Eigenschaften umzuwandeln.

Zusammenfassungstabelle:

| Temperatureffekt | Ergebnis | Folge schlechter Kontrolle |

|---|---|---|

| Liefert Aktivierungsenergie | Treibt thermische Zersetzung an (z.B. CaCO₃ zu CaO) | Unvollständige Umwandlung; unreines Produkt |

| Kontrolliert die Reaktionsgeschwindigkeit | Schnellere Verarbeitung bei höheren Temperaturen | Ineffizienter Prozess; inkonsistente Ergebnisse |

| Bestimmt die Kristallphase | Bildet spezifische Polymorphe (z.B. Anatas vs. Rutil TiO₂) | Falsche Materialstruktur; fehlgeschlagene Anwendung |

| Beeinflusst die Oberfläche | Höhere Temperaturen verursachen Sintern, reduzieren die Porosität | Geringe Reaktivität; schlechte Leistung als Katalysator/Adsorbens |

Optimieren Sie Ihren Kalzinierungsprozess mit KINTEK

Präzise Temperaturkontrolle ist nicht nur ein Detail – sie ist der Unterschied zwischen einem Hochleistungsmaterial und einer fehlerhaften Charge. Das richtige thermische Profil gewährleistet die Reinheit, Kristallstruktur und Oberfläche, die Sie für Ihre Anwendung benötigen.

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien, die Ihre Forschung und Produktion unterstützen. Wir bieten die zuverlässigen Öfen und den fachkundigen Support, die notwendig sind, um die Kalzinierung zu meistern und Ihnen zu helfen, die Fallstricke von Unterkalzinierung und Sintern zu vermeiden.

Lassen Sie uns Ihnen helfen, Folgendes zu erreichen:

- Maximale Reinheit: Sorgen Sie für eine vollständige Zersetzung ohne Verunreinigungen.

- Gezielte Kristallstrukturen: Bilden Sie präzise das Polymorph, das Sie benötigen.

- Hohe Oberfläche: Erhalten Sie Porosität und Reaktivität für Katalysatoren und Adsorbentien.

Bereit, Ihre Materialien mit Präzision zu transformieren? Kontaktieren Sie noch heute unsere Experten für thermische Prozesse, um Ihre spezifischen Kalzinierungsherausforderungen und -ziele zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Welche Temperatur verursacht Schmelzen? Entbindern vs. Schmelzen in der Metallverarbeitung

- Was ist der kritische Punkt der Wärmebehandlung? Meistern Sie den Schlüssel zur Stahlumwandlung

- Welche Auswirkungen hat die Kalzinierungstemperatur auf die Eigenschaften von Nanopartikeln? Meistern Sie den Kompromiss für optimale Leistung

- Warum ist die Schmelztemperatur von Metallen wichtig? Der Schlüssel zu Fertigung und Leistung

- Bei welcher Temperatur schmilzt Stahlschmelze? Verstehen Sie den Schmelzbereich, nicht einen einzelnen Punkt